焊装调整线门盖自动装配技术研究

吕春龙 刘颖 潘福禄 毕愿江 董雷

摘要:基于视觉检测、自动导引运输车(AGV)传输、工业机器人智能抓取、自动拧紧技术,使焊装调整线门盖自动装配效率、装配质量、线体柔性得到大幅度提升。在抓具上集成多路摄像头,通过摄像头对门盖及白车身进行拍照,对关键特征点进行识别和提取,计算出门盖与白车身各个位置的间隙及面差,再采取间隙面差匹配算法,从而计算出门盖相对白车身最佳位置,进一步引导搬运机器人抓取门盖到达最佳装配位置。通过拧紧机器人携带拧紧轴对门盖进行自动拧紧,实现门盖自动装配功能。门盖自动装配技术不仅提高了装配效率及质量,同时降低人工劳动负荷和成本,保证了白车身整体外观质量。

关键词:自动拧紧 自动装配 间隙面差 质量

中图分类号:T19 文献标识码:B DOI: 10.19710/J.cnki.1003-8817.20220198

Abstract: Based on the technologies of vision detection, Automated Guided Vehicle (AGV) transmission, industrial robot intelligent grasping and automatic tightening, the automatic assembly efficiency, assembly quality and flexibility of welding and adjusting door cover have been greatly improved. The multi-channel cameras were integrated on the grab, and the key feature points were identified and extracted by taking photos of the door cover and the body-in-white, and the clearance and difference of each position between the door cover and the body-in-white were calculated, and then the clearance and difference matching algorithm was adopted to calculate the best position of the door cover relative to the body in white, then the transfer robot was guided to grab the door cover to reach the best assembly position. The door cover was tightened automatically by the tightening robot carrying the tightening shaft. The door cover automatic assembly technology not only improves the assembly efficiency and quality, but also reduces the labor load and cost, and ensures the overall appearance quality of the body-in-white.

Key words: Automatic tightening, Automatic assembly, Clearance and surface difference, Quality

1 前言

焊装调整线主要工作是将四门、前后盖、翼子板、翼子板支架、前盖铰链、后盖铰链零件装配到白车身,其中大部分为外表面件,装配精度要求极高,直接影响外观质量。经调研,传统焊装调整线绝大部分采用人工装配的方式,劳动强度大,且装配质量完全依赖操作者的责任心来保证,产品一致性差。随着中国汽车行业的迅速发展,车型更新换代的加速,对生产线智能化、数字化、柔性化需求也越来越高,因此焊装调整线引入自动装配技术势在必行。各大主机厂对装配效率提升、对工人劳动负荷、对零件装配质量、对线体柔性化程度方面提出了更高要求。针对这样社会背景,自动装配技术必将成为未来发展趋势。国外市场已有门盖自动装配技术的应用项目,国内主机厂也在逐步进行小批量试验性项目投产。未来几年内,调整线自动装配技术将在国内市场井喷式发展,并逐步取代人工劳动,成为市场主流。

2 传统手动装配线与自动装配线对比分析

2.1 操作人员负荷及数量

a.自动装配线:只需要简单的上件操作,即将四门、两盖、翼子板放置到上料台。操作工人负荷小,同时线体又实现了少人化需求。

b.手动装配线:既需要上件,同时也需要使用扳手对其进行拧紧,对零件位置调整后需要二次拧紧,劳动负荷大,且操作人员配置多。

2.2 装配精度

a.自动装配线:自动装配线靠抓件机器人带多路摄像头拍摄、成像、与理论数据对比技术,从而找到最佳装配位置。装配精度高,产品一致性好。

b.手动装配线:手动装配线靠操作者通过塞尺、塞块进行测量以及肉眼识别来保证精度,裝配精度低,产品一致性差。

2.3 装配效率

a.自动装配线:机器人自动装配线装配效率高。

b.手动装配线:装配效率低。

2.4 经济性

a.自动装配线:短期内线体投资高,一次投资,一劳永逸,长期投资收益比高,经济性好。

b.手动装配线:短期线体投入低,长期人工累计成本高,经济性差。

2.5 柔性化程度

a.自动装配线:采用夹具快速切换形式可实现N车型混流,切换速度快,线体柔性化程度好。

b.手动装配线:手动装配线靠延长线体长度来满足车型柔性切换,常规最多能做到5个车型切换,切换速度慢,线体柔性化程度差。

3 自动装配线特性

装配精度、装配效率是制造业发展的重中之重。随着社会对汽车质量需求的逐步提高,车企对白车身装配质量有了更高的追求,如何保证装配精度和效率成为主要课题。传统手动装配线已经跟不上社会发展的潮流,逐步退出市场舞台,自动装配线飞速发展,占领市场。自动装配线不仅能保证装配精度和效率,而且降低了操作工人的劳动负荷,节约操作者数量,大大解放劳动力,最重要的是还可以进行实时数据采集、分析,进而通过对大数据进行分析,反推产品自身质量情况,良性循环,最终实现对产品装配质量的保证。

4 视觉系统技术分类与应用

视觉系统就是利用机器代替人眼来实现各种测量和判断。视觉系统综合了光学、机械、电子、计算机软硬件方面技术,涉及到图像处理、模式识别、人工智能、信号处理多领域技术。视觉系统在焊装行业上得到了广泛应用,这项技术应用可有效降低加工精度,降低制造成本,提高装配质量。一套完整的视觉系统主要由光源、镜头、相机、图像处理单元、图像处理软件、监视器、输入输出单元组成[1]。

4.1 后门视觉系统

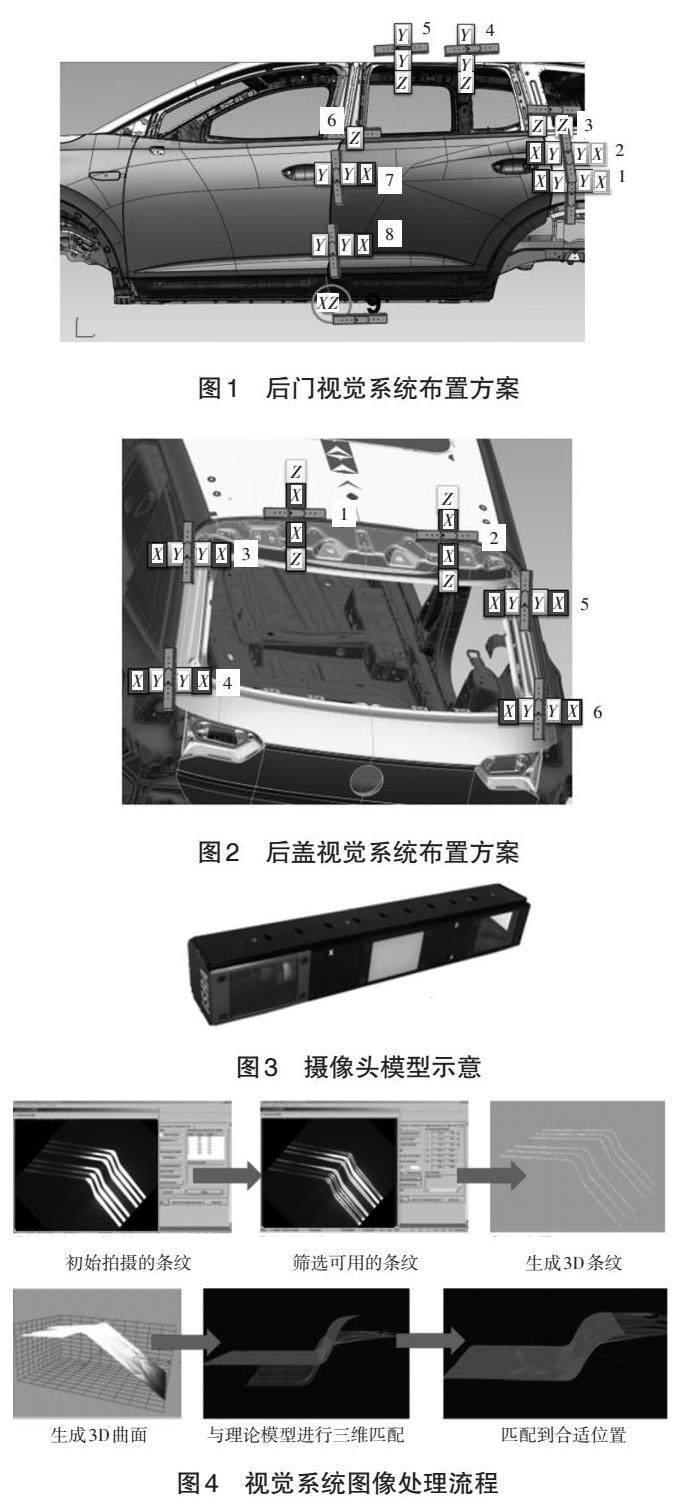

后门装配:常规手动装配是通过微调车门铰链位置来保证车门与侧围外板间隙面差。本项目通过抓手上配置多路摄像头对侧围外板及车门进行拍照,对角点、棱、面特征进行识别和提取,计算出车门与侧围各个位置间隙及面差,再通过间隙面差匹配算法计算出车门相对车身的最佳装配位置,从而引导抓件机器人到达最佳装配位置。详细选型说明见后门视觉系统布置方案(图1)。本项目选用9个摄像头对侧围和车门进行拍照,这9个摄像头分别对车门以及侧围进行X、Y、Z方向的位置确认,其中9号摄像头,拍照孔位为白车身RPS定位孔,用来确定白车身的基准坐标,其余8个摄像头对拍摄结果综合计算,反导出机器人需要偏移的位置坐标,引导抓件机器人将车门移位到准确位置,再次拍照确认,同时采集测量数据,由視觉控制柜进行分析、处理,得出间隙面差值。

4.2 后盖视觉系统

后盖装配保证后盖与侧围外板Y向和Z向间隙面差,常规通过微调后盖铰链位置来实现后盖位置的微量偏移。本项目采用视觉系统,可直接找到后盖准确安装位置,避免重复松紧螺栓的操作,详细选型说明见图2。本项目选用6个摄像头对侧围和后盖进行拍照,这6个摄像头分别对后盖以及侧围进行X、Y、Z方向的位置确认,反导出机器人需要偏移坐标值。引导抓件机器人将后盖移位到准确位置。

4.3 视觉摄像头选型说明

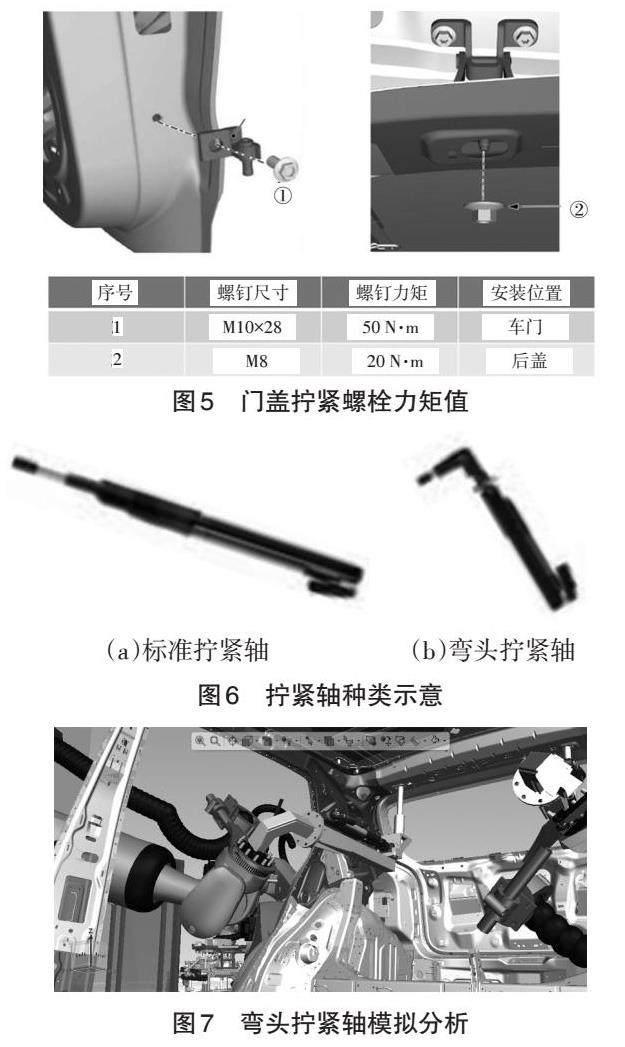

常规门盖类产品装配误差需要控制在±0.1 mm以内,因此对视觉摄像头选型要求极高。本项目选用具备数字传感器技术的摄像头,重复精度能到±0.02 mm以内,能够满足项目需求。具体样式详见图3。

4.4 视觉系统图像处理方式

视觉系统的原理是采用摄像头将被检测的目标转换成图像信号,传送给专用的图像处理系统,根据像素分布和亮度、颜色信息,转变成数字信号,图像处理系统再对这些信号进行综合运算来抽取目标特征,如数量、位置、长度等,再与预设的允许偏差值和其它条件输出结果进行比对,引导抓件机器人到达最佳装配位置。详见图4。

5 自动拧紧系统技术应用与分析

运用螺纹连接使零部件结合是最常见的零件装配方法之一。在现实生活中,很难找到一部没有螺纹连接、没有螺纹紧固件的机器。螺纹连接简单可靠、拆卸方便,在汽车行业应用尤其广泛,比如门盖的装配、发动机装配、内饰件的装配等等。

传统形式的螺栓拧紧为操作者手持拧紧工具对零件进行拧紧,长此以往,人工劳动负荷大,工作效率低,力矩一致性差。随着科学技术的发展,自动拧紧技术迅速占领市场,这项技术的崛起大幅降低人工负荷,提高装配质量。与此同时,它还具备拧紧力矩采集功能,可对多批次产品通过大数据进行对比分析,起到追踪溯源的目的。

5.1 自动拧紧系统工作原理

自动拧紧机是集机械传动、电气传动、电子技术、自动检测技术于一体的设备。它可以对螺钉拧紧实现精准控制。自动拧紧系统由拧紧控制器、拧紧轴、连接电缆部分组成。本项目将拧紧轴连接到机器人本体上,拧紧控制器作为机器人网络从站与机器人进行信号交互,通过机器人本体带动拧紧轴到达指定位置,拧紧控制器驱动拧紧轴对指定螺栓进行拧紧工作,同时拧紧控制器对数据进行采集、处理和分析。拧紧轴通过伺服电机控制转速及拧紧角度,通过内置力矩传感器来保证最终输出力矩值[2]。

5.2 自动拧紧系统选型说明

自动拧紧系统选型要求严格,主要集中在拧紧力矩、拧紧轴形式、使用寿命。

a.拧紧力矩:本项目要求拧紧力矩在20~50 N·m,详见图5。本次选型拧紧系统力矩范围在14~70 N·m可任意调整,能够满足项目使用要求。

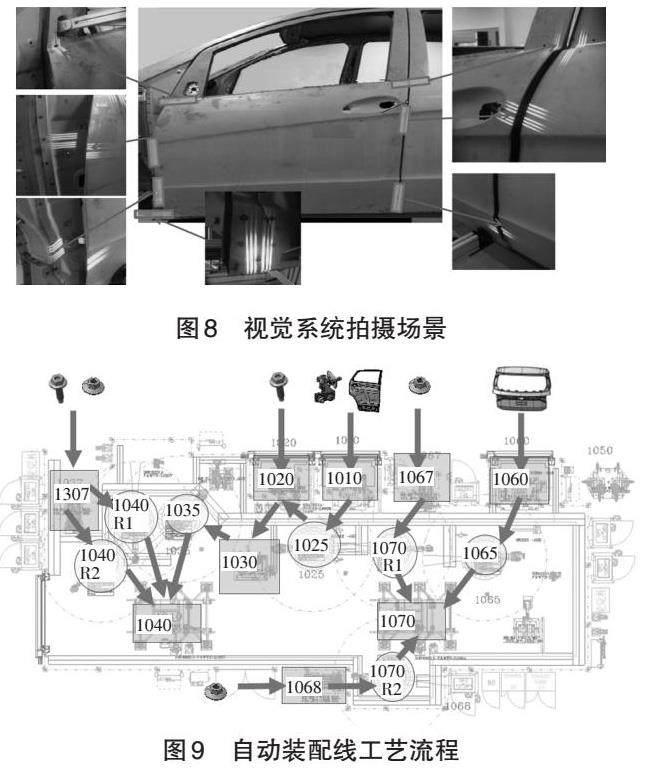

b.拧紧轴形式:自动拧紧轴分为标准拧紧轴和弯头拧紧轴。具体形式见图6。本项目通过三维模拟,分别对2种拧紧轴进行分析验证,最终选择弯头拧紧轴。选型过程详见图7。

c.使用寿命:本项目要求拧紧轴使用寿命可达80万次。本次拧紧轴选型使用寿命可达到100万次以上,能够满足项目使用要求。

6 门盖自动装配技术分析

6.1 后门自动装配工艺

多路摄像头拍摄场景详见图8。如图9所示,1010工位为车门及铰链上件台,由1025工位搬运机器人抓取1010工位零件搬运至1020工位,在夹具上实现自动装配。由1025工位机器人搬运至1030工位中转台,精确定位,再由1035工位机器人佩带视觉抓手搬运到1040工位白车身位置,借助1035工位机器人抓手上的多路摄像头对侧围拍照,再次移动车门到准确位置,再由1040R1、R2机器人分别到1037工位螺钉上料台吸取螺钉并拧紧到白车身上,实现对车门的自动装配。

6.2 后盖自动装配工艺介绍

如图9所示,1060工位为后盖及铰链上件台,操作工人将预先安装好铰链的后盖放在上件台进行精确定位,由1065工位机器人佩带视觉抓手搬运到1070工位白车身位置,再由1070R1、R2机器人分别到1067、1068工位螺钉上料台吸取螺钉并拧紧到白车身上,实现对后盖的自动装配。

6.3 门盖自动装配研究结果及注意事项

a.在做门盖自动装配项目时,拧紧轴尽量选用弯头拧紧轴,对机器人拧紧姿态更舒展。

b.因整个螺栓在拧紧过程中在旋紧进给方向上有一定位移量,通过机器人本体移动无法精确适应整个进给过程。故在调试过程中,整个拧紧过程机器人保持姿态不变,由拧紧轴自身配置浮动机构来弥补进给量。

c.因螺钉放置在置台上面,机器人持拧紧轴去吸附螺钉时,要先设置拧紧轴先反转,再正转,保证螺钉被拧紧轴通过磁力吸附螺钉。

d.当视觉机器人带门盖贴近白车身时,第一次停止位置要保证与理论位置偏差在5 mm左右位置为宜,不宜过远或者过近。

7 结束语

调整线门盖自动装配技术是通过机器人视觉抓取门盖安装到白车身,采用机器人自动拧紧螺栓,自动上传数据技术,来实现对门盖自动装配。其应用前景广泛,将此项技术应用于各大主机厂,可取代传统手动装配技术,提高生产能力,降低人工劳动强度,提高产品装配精度,提高产品一致性,推动市场良性发展。

参考文献:

[1] 郭峰. 基于机器人的汽车门盖智能装配的应用[J]. 汽车制造业, 2021(8): 26-28.

[2] 黄健. 汽车装配自动拧紧机[D]. 上海:上海交通大学, 2008.