铝车身自动冷连接技术的柔性应用

戚才人 杨磊 李磊 董雷 毕愿江 赵亚东

摘要:目前市面上针对铝车身的连接工艺,有自冲铆接、流钻螺钉拧紧、无钉铆接等,在工艺及设备成熟应用的基础上,探究不同工艺的互换性,满足各大主机厂对铝连接技术的柔性需求。主要介绍在已建立的铝连接试验阵地中,通过对介质、设备接口的快速通断,将自冲铆接设备、流钻螺钉拧紧设备、无钉铆接设备实现在同一台机器人上进行柔性切换的目的。

关键词:自冲铆接(SPR) 流钻螺钉拧紧(FDS) 无钉铆接(CLINCH) 柔性

中图分类号:U466 文献标识码:B DOI: 10.19710/J.cnki.1003-8817.20220197

Abstract: At present, the connection processes for aluminum body in the market include Self-Piercing Riveting(SPR), Flow Drill Screw (FDS) tightening, riveting without nails (CLINCH), etc. Based on the mature application of processes and equipments, this paper explores the interchangeability of different processes to meet the flexible requirements of major OEMs on aluminum connection technologies. The paper mainly introduces the SPR equipments, FDS tightening equipments and CLINCH equipments in the established aluminum connection test facility that can be flexibly switched on the same robot through the rapid on-off of the medium and equipment interface.

Key words: Self-Piercing Riveting (SPR), Flow Drill Screw (FDS), CLINCH, Flexibility

1 前言

为实现车身轻量化,同时保证整车刚度及安全性,轻质铝合金材料在车身上的应用比例越来越高,因此自冲铆接、流钻螺钉拧紧、无钉铆接等适用于钢铝材料、全铝材料的连接技术,在各大主机厂也获得越来越广泛的应用。

与铝制车身的高度普及相同,柔性化生产同样是汽车产业无法绕开的核心话题,已经上升到所有产线设计的较高优先级,尤其是对于产量较小,生产节拍较长的车型,利用较少的设备投入,完整实现工艺内容,同时提高机器人利用率是降本增效的一个重要途径。如何在铝制车身工艺的基础上,做到设备柔性化应用也是一项值得深入探究的课题。

2 相关技术

2.1 自冲铆接

自冲铆接技术(Self-Piercing Riveting,SPR)是通过电机提供动力将铆钉直接压入待铆接板材。在铆钉压力下,铆接板材和铆钉发生塑性形变并成形,铆钉充盈于铆模之中。自冲铆接技术拥有更高的抗疲劳强度、扭转刚度、抗腐蚀性、静态紧固力,能够大幅增加车身连接强度。可用于全铝或钢铝混合铆接。工作过程(图1)如下。

a.压紧阶段:压边圈向下压紧待铆接板料,铆钉也在冲头的驱动下垂直向下对板料进行预压紧。

b.冲刺阶段:冲头向下运动,推动铆钉迫使其刺穿上层板料,与此同时铆钉也在铆枪驱使下层板料向凹模内发生塑性变形。

c.成型阶段:随着冲头向下运动,铆钉腿部逐渐张开,下层板料发生塑性形变逐渐填充入凹模。在冲头和凹模的共同作用下,铆钉腿部嵌入下层板,定型后形成了铆钉与板料间的机械互锁结构。

d.冲铆完成:当冲头将铆钉下压至铆钉头与上层板料的上表面紧密接触且平齐时为铆接完成,此时压边圈释放压边力,冲头将返回初始位置,冲铆过程结束。

2.2 流钻螺钉拧紧

流钻螺钉拧紧技术(Flow Drill Screw,FDS)是一种使用自动紧固设备和专用流钻自攻钉,通过摩擦生热穿透板材,然后攻丝螺接紧固的工艺。可以连接高强钢、镁铝合金等不同种类的材料,可以实现单面连接,可用于封闭型腔,连接強度高,气密性水密性好,工作环境清洁环保,返修方便,热融自攻连接工艺在钢铝混合的轻量化车身制造的应用上有着特殊优势。工作过程(图2)如下。

a.加热:流钻螺钉低速旋转,同时与板件表面接触,对板件预热,便于穿透。

b.穿透:螺钉高速摩擦产生高温,使金属软化,冲孔,整个过程持续到螺钉穿过下板料为止。

c.通孔:热塑性变形阶段,螺钉转速降低并向下运动,形成比金属板料厚度大的通孔。

d.攻螺纹:降低转速及压力,使流钻螺钉可以在孔内自攻螺纹。

e.拧螺纹:流钻螺钉正常拧紧。

f.紧固:板件冷却并与流钻螺钉紧密贴合,形成一个气密性和水密性极高的连接。

2.3 无钉铆接

无钉铆接技术(CLINCH)是利用板件本身的冷变形能力,对板件进行压力加工,使板件产生局部变形而将板件连接在一起的一种板件连接技术,这是一种不需要额外连接件的板料连接方式。这种连接方式不需要点焊、铆接即可实现不同厚度不同材料的两层或多层板件的最佳连接。连接对板件表面无任何要求,表面有镀层、喷漆的工件无需处理即可直接连接,并且不损伤工件表面,无连接变形。这种连接广泛应用于汽车工业中,特别是应用于汽车车体[1]。工作过程(图3)如下。

a.在无铆钉连接过程中,凸模首先与上层材料接触。

b.材料在上模的压力下,开始往凹模内拉伸变形,同时凹模活动部分向外张开,以使金属材料充分地在凹模型腔内变形,形成一个紧密的连接点。

c.然后凸模返程,凹模的活动部分在弹簧力的作用下回到原始位置。

3 主要原理

3.1 换枪盘应用

机器人换枪盘是通过机器人自动更换不同的末端执行器,使机器人应用更具柔性,这些末端执行器包含例如焊枪、抓手等。换枪盘包括一个机器人侧,用来安装在机器人手臂上,还包括一个或多个工具侧用来安装在不同末端执行器上。换枪盘能够让不同介质例如气体、电信号、冷却水等从机器人手臂连通到末端执行器[2]。

本次应用所涉及的换枪盘需满足SPR、FDS、CLINCH、抓具4种末端执行工具的快速切换,此换枪盘需要具备极高的兼容性,因此设计和构成较为复杂,首先需要了解这4种末端执行工具所需要的水、电、气介质,根据介质需求(表1),在机器人端换枪盘上预留出不同的介质通道,经过对各类末端执行工具所接线缆种类的同化,最终得出设计结论。

3.1.1 换枪盘-机器人侧

换枪盘-机器人侧需带有网络模块、电机编码器电缆接口、电机动力电缆接口、EtherCat电缆接口、网络电缆接口、弱电电缆接口及一路低压气接口(图4)。

3.1.2 换枪盘-工具侧(SPR)

换枪盘-工具侧(SPR)需带有电机编码器电缆接口、电机动力电缆接口及一路低压气接口(图5)。

3.1.3 换枪盘-工具侧(FDS)

换枪盘-工具侧(FDS)需带有电机编码器电缆接口、电机动力电缆接口、弱电电缆接口、EtherCat电缆接口及一路低压气接口(图6)。

3.1.4 换枪盘-工具侧(CLINCH)

换枪盘-工具侧(CLINCH)需带有电机编码器电缆接口、电机动力电缆接口、弱电电缆接口、网络线缆接口(图7)。

3.2 停靠站的应用

为匹配机器人换枪盘的使用,需要设置对应4种末端执行工具的停靠站(图8),相当于末端执行工具的存储站,每个停靠站根据工具的外形特点设计制造非标准支架,可供工具放置其上,并配有到位检测开关,通过接收、发射信号,驱动机器人进行下一步动作;换枪盘系统的机器人侧和工具侧翕合时,需要保证匹配精度,要保证2个工具的配合位置的清洁,不能存在由于长期放置积累灰尘和焊接时发生飞溅污染,因此需要配备工具接合处的防护组件。

3.3 设备集成

3.3.1 SPR设备集成

SPR设备由控制系统、送钉系统、枪体系统3部分构成,机器人通过换枪盘与铆枪连接(图9)。

控制系统组成部分包括有控制器、人机交互显示屏,其中控制器与自动区PLC实现信息互通,可将铆接参数上传至上位系统,操作人员可以通过人机交互显示屏对铆接过程的行程、速度、预压时间、压力参数进行设定和调试。

送钉系统组成部分包括有送料器、送釘管、充钉站,其中送料器常与控制器放置在一起,可容纳大批量的同种铆钉,设备运行时,送料器将小批量的铆钉通过送钉管充入自动区内的充钉站中,充钉站相当于送料器与枪体上的铆钉弹夹媒介。

枪体系统组成部分包括有铆枪主体、铆钉弹夹、接收器、凹模,铆枪工作时,枪体运行到充钉站处,充钉站将铆钉小批量充入铆钉弹夹中,铆钉弹夹将铆钉逐个送入到接收器内,枪体闭合将铆钉充入凹模,即完成铆接过程。

3.3.2 FDS设备集成

FDS设备由控制系统、送钉系统、拧紧系统3部分构成,机器人通过换枪盘与拧紧枪连接(图10)。

控制系统组成部分包括有控制器、人机交互显示屏,其中控制器与自动区PLC实现信息互通,可将拧紧参数上传至上位系统,同时可储存5 000组拧紧数据,操作人员可通过人机交互显示屏对拧紧过程的转速、扭矩、深度、间隙补偿参数进行设定和调试。

送钉系统组成部分包括有送料器、送钉管,其中送料器常与控制器放置在一起,可容纳大批量的螺钉,设备运行时,送料器通过送钉管,将螺钉送入拧紧枪中;拧紧枪工作时,将送料器吹送的螺钉压紧并拧入板材中,即完成拧紧过程。

3.3.3 CLINCH设备集成

CLINCH设备由控制系统、枪体系统2部分构成,机器人通过换枪盘与铆枪连接(图11)。

控制系统内置质量监控系统,通过力-位移-图的形式,监控铆点的质量,同时储存相关数据。

枪体系统组成部分包括铆枪主体、凸模、凹模、脱模组件,采用凸模驱动方式,实现单点连接,一次冲压加工完成一个点连接。

4 应用分析

4.1 线体布局

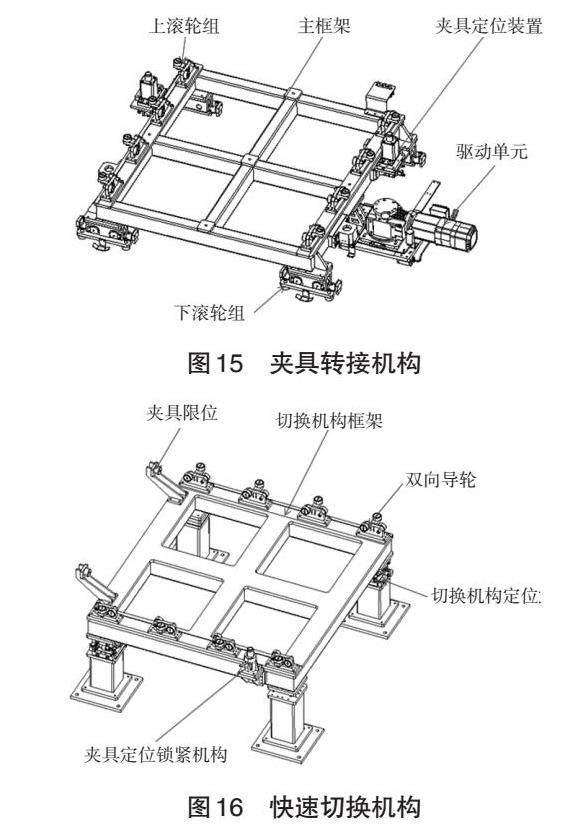

在自动区中将所有连接工具集成在一起(图12),在8.5 m×6.5 m的自动区内,机器人置于七轴轨道上,并与换枪盘机器人侧相连接;SPR、FDS、CLINCH 3种连接工具分别置于对应的工具停靠站上,并与换枪盘工具端相连接;工装夹具置于上件料口,与地面定位系统相配合,保证夹具整体定位精准。

4.2 线体运行

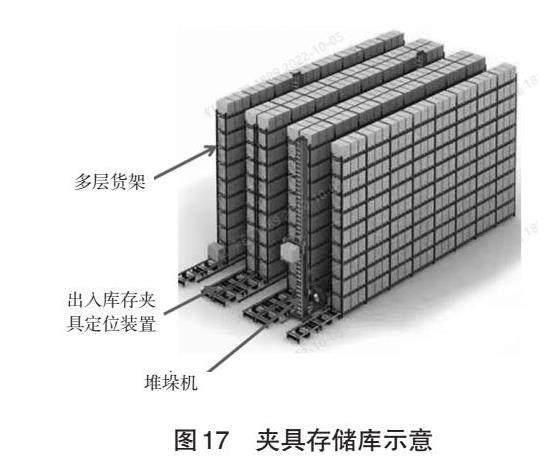

自动区在料口处设有工装夹具定位系统,AGV将不同的夹具送入料口,通过定位系统对夹具进行精定位,以满足自动焊接的需求。

夹具精定位后,通过PLC对整个工作站进行自动化控制,系统识别出夹具种类后,即可调用出与此夹具所对应的机器人程序。例如,系统识别出此套夹具板材需要SPR工艺焊接,机器人则运行至SPR铆枪停靠站,通过换枪盘与铆枪相连接后,再运行至夹具进行铆接,直至铆接过程结束,机器人将再次运行至SPR铆枪停靠站,换枪盘脱开,将铆枪放入停靠站后,机器人回归原点。

以此,机器人通过预设好的程序,即可柔性切换不同的连接工具,并可做大范围拓展,根据板材、料厚的不同种类,快速切换连接工具组件。例如,SPR铆钳可通过切换铆钉弹夹、接收器、凹模等组件,可兼容不同直径、不同长度的铆钉使用;FDS拧紧枪可增加送料器,可兼容不同直径、不同长度的螺钉;CLINCH铆枪,可通过切换凸模、凹模,实现不同板材、料口的铆接工艺。

自动区在运行铝车身连接技术柔性应用的同时,也可拓展为铝车身连接的试验阵地,可兼容不同板材、不同工艺的连接试验。连接设备本身具备数据采集扩展功能,在试验过程中,连接不同工艺、板材、料厚所设置的参数,可上传到数据库中,并通过数据库互联实现与工厂MES/ERP系统连接,实现各层级间的数据互联,用以增强技术储备,同时支撑不同车身产品的前期研发试制工作。

5 结束语

在熟悉一种工艺设备应用的基础上,应当做更深层次的探究,未来的生产模式更趋近于柔性化、定制化,因此相关的的研究也就势在必行,更快更好地掌握核心技术,就可以在行业竞争中掌握先机。

参考文献:

[1] 赵升吨, 徐凡, 范淑琴, 等. 交流伺服直驱无铆钉连接技术研究[J]. 锻造与冲压, 2012(22): 5-5.

[2] 造车网.机器人工具快换装置与柔性制造[EB/OL]. (2009-2-17)[2022-09-04]. https://www.zaoche168.com/auto/_01-ABC00000000000116105.shtml.