基于机器人的白车身焊接自动打磨技术研究

刘久月 马立新 刘海旭 刘菁茹 都姗姗

摘要:为减少焊点打磨工艺成本并控制打磨质量,研究一种由机器人抓持的自动打磨工具及其控制系统。通过力控传感器实现闭环控制,在60 ms内完成反馈并驱动柔性控制单元,最终输出打磨力精度误差小于1 N,使之可以打磨车身零件的复杂曲面。根据车身零件材料特性,通过试验选取合适的磨具,确保打磨质量。根据生产线工艺特性设计打磨工艺,最终实现自动打磨技术在生产线上应用。

关键词:车身零件 焊点 机器人 自动打磨 力控

中图分类号:U468.2+2 文献标识码:B DOI: 10.19710/J.cnki.1003-8817.20220204

Abstract: In order to reduce the cost of the solder joint grinding process and control the grinding quality, this paper studies an automatic grinding tool held by a robot and its control system. The closed-loop control is realized through the force control sensor, the feedback is completed within 60 ms and drive the flexible control unit at the same time. Finally, the precision error of the output grinding force is less than 1 N, so that it can grind the complex surface of the body parts. According to the material characteristics of body parts, appropriate grinding apparatus are selected through experiments to ensure the grinding quality. The grinding process is designed according to the process characteristics of the production line, and finally the automatic grinding technology is applied in the production line.

Key words: Body part, Welding spot, Robot, Automatic grinding, Force control

1 前言

在现有的汽车车身连接工艺中,电阻点焊是最主流的工艺。电阻点焊具有生产效率高、热变形小、故障率低的工艺优势,但也存在焊点飞溅与焊接毛刺较多的缺点。

焊点的焊接飞溅与毛刺除影响美观度外,还会导致电泳层和涂装层的厚度不均甚至产生缺陷,影响防腐蚀性能进而减少车身使用寿命。

产生焊点飞溅与毛刺的原因主要有以下4种:焊件表面有杂质或污渍导致接触面的压强不均,造成熔核局部的电流过大;焊接时间过长导致车身零件过熔化;焊钳电极帽表面与焊接板材垂直度不足导致熔核局部电流过大。

为减少焊件产生焊渣与毛刺缺陷,大多数焊接控制器厂家开发了自适应焊接系统,通过焊接控制器自动调整焊接过程中的电流,从技术源头遏制焊点飞溅的发生;冲压件精度的提升、电极修磨技术的发展同样有助于控制焊点表面质量;在生产实际中调试工程师也会优化焊接参数和焊钳的焊接姿态,以降低焊点飞溅发生概率。但受限于车身零件匹配尺寸波动及表面油污状态不同,生产过程中仍会有部分焊点产生飞溅与毛刺。因此,通常在生产线末端车身零件下线后由人工手持打磨工具对焊点飞溅与焊点毛刺打磨,以保证后续电泳和涂装工艺质量。

据统计,1台焊装白车身约有4 000~5 000个焊点,1条年产量15万辆汽车的生产线至少需要40名工人对车身焊点质量检修打磨。打磨车身零件极度依赖个人经验;机械重复性的劳动严重压制工人的积极性;打磨工作产生的大量金属粉尘,影响工人身体健康。

为此,本文研究面向白车身焊接自动打磨系统,实现了焊点自动打磨,提高了打磨后的白车身零件质量。

2 自动打磨与人工打磨对比

a.投入成本(以整车生命周期10年计),自动打磨:单套自动打磨,一次性投入设备及后续维护费用约60万元;人工打磨:单个工人费用約120万元。

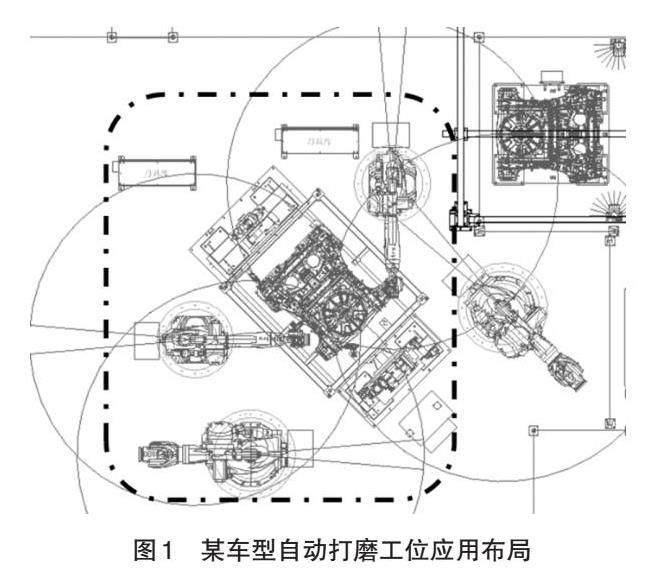

b.占地面积(以某车型后地板总成线体为例),自动打磨:线内自动打磨区域共占地约36 m2,如图1所示;人工打磨:人工检查、打磨区域共占地约48 m2,如图2所示。

c.打磨质量稳定性,自动打磨:通过大数据积累形成打磨材料库,指导自动打磨工艺不断地优化升级,确保打磨质量稳定。人工打磨:质量受人为因素影响大,多批次打磨质量一致性低。

d.可复制性,自动打磨:固化的打磨工艺参数,统一管理,可复制性强。人工打磨:依赖个人经验,质量控制数据以人脑为准,难以形成有效传承。

e.环境与危害,自动打磨:配置相应防护等级的设备,可不间断运行,适应粉尘与高温环境。人工打磨:作业环境中的金属粉尘与飞溅危害人体健康,不适宜长期作业。

综上,机器人自动打磨工艺具有成本低、质量稳定性高、复制性强与避免作业环境危害等优势。但是由于车身零件不规则性和工艺的复杂性,对工业机器人自动打磨工艺的柔性提出了更高要求,这也是实现自动打磨面临的难题。

3 自动打磨系统设计

3.1 自动打磨系统构成

自动打磨系统主要由机器人柜、机器人本体、打磨工具、打磨控制柜、被打磨车身零件、除尘设备构成。自动打磨系统构成如图3所示。

自动打磨系统的控制逻辑如下。

a.机器人带打磨工具到达指定位置,机器人控制柜通知打磨控制柜开始打磨;

b.打磨控制柜启动打磨工具,打磨工具电主轴旋转,带动磨具打磨车身零件焊点表面;

c.机器人确认打磨工具电主轴启动旋转后,带动打磨工具沿预定打磨路线行进;

d.机器人带动打磨工具行进至预定路线终点后,机器人控制系统通知打磨控制系统停止打磨,打磨控制系统控制打磨工具电主轴停止旋转;

e.机器人行进至下条打磨路线并重复上述流程直至所有焊点打磨完成。

为防止金属粉尘长时间堆积造成环境污染,自动打磨系统配置了高负压自动除尘设备,将金属粉尘吸至过滤罐中,并由专人定期清理维护。

3.2 打磨工具构成及力控解析

因车身零件表面存在尺寸误差和定位误差,如在自动打磨系统中使用恒位置控制,会引起如下缺陷。

a.打磨质量不稳定,车身零件各位置打磨厚度不均;

b.影响磨具使用寿命,加速损耗带来更多粉尘;

c.车身零件表面误差较大时引发工具和机器人过载报警甚至损坏或造成产线停。

为保证既定且一致的打磨量,自动打磨系统要解决位置控制和打磨力控制2个技术难点。

自动打磨工具结构如图4所示。电主轴驱动磨具旋转,打磨车身零件,当车身零件Z向尺寸出现偏差或行进至复杂曲面时,力控传感单元通过感知打磨力的变化并反馈给柔性伸缩机构,调整磨具位置,保持前端磨具恒定输出正压力,以此补偿机器人精度误差以及其它外界扰动,实现精确打磨去除量。自动打磨工具的控制逻辑如图5所示。

此自动打磨工具有如下功能:

a.柔性控制:当接触力发生变化时,柔性控制能够做出相应的伸缩;

b.恒力控制:设备能保持恒定的输出力,精度控制在±1 N;

c.实时响应:实时地感知外力的变化,在60 ms内恢复到设定输出力;

d.状态监控:能够实时的反馈柔性力控伸缩量;

e.重力补偿:可以设定质量并自动补偿力影响,保持恒力打磨;

f.多种通信:支持多种工业网络通信,和上位机保持实时的通信。

g.磨具保护:即在磨具消耗到一定程度时(消耗程度可以采用实时检测形式,也可以采用预防性维护形式),系统发出预警提示需要更换磨具,当消耗完成仍未更换,系统会停止打磨,等待更换。

4 自动打磨工艺设计

4.1 自动识别缺陷焊点的技术路线

在设计前期,考虑应用视觉设备自动判别焊点质量,即通过相机拍照,识别发生焊渣与毛刺区域,而后记录缺陷区域的车身坐标,通过软件自动规划机器人轨迹,实现自动打磨。但上述方案存在2点问题。

一是节拍问题:为获得较好的成像效果,视觉设备需要在较近位置、对车身进行多次拍照或扫描,单次拍照及分析计算时间约3 s,完成识别中后地板件单侧需要约18 s,严重占用生产工艺节拍;

二是视觉识别的准确性:部分焊点飞溅痕迹较浅、单个焊渣直径较小,视觉设备无法准确判定是否为质量缺陷。

基于上述2个缺点,本项目排除应用视觉设备检测。

为了实现缺陷焊点的自动识别,通过与自适应焊接控制器厂家联合研讨,分析积累了大量焊接参数曲线,发现飞溅、焊渣的焊点焊接参数曲线都呈同样规律:焊接电流发生突降的幅度>20%。焊接前期发生飞溅参数曲线如图6所示,焊接中后期发生飞溅参数曲线如图7所示。

因此,本项目采用如下方式实现自动判定及自动打磨:焊接控制器监控焊接曲线,识别电流突降幅度>20%的焊点并标记焊点名称,通过线体制造执行系统(Manufacturing Execution System,MES)及PLC将焊点的名称与坐标传输至打磨系统,打磨系统通过内置软件自动规划机器人轨迹,实现机器人自动打磨缺陷焊点。

4.2 生产线工艺设计

在某车型后地板总成生产线中,梁架总成与面板总成经过合拼焊接成为后地板总成。车身零件装配如图8所示。

由于焊点飞溅发生位置无法预判,因此判定在车身零件搭接的2侧都需要对焊点进行打磨。本工位使用转毂设备实现车身零件翻转,转毂夹具如图9所示。

转毂夹具的工作原理为:转毂支座与地面相连并固定,当夹具检测到车身零件在位且机器人状态正常,夹紧单元执行夹紧;当机器人打磨完成车身正面焊点后,打磨完成信号反馈给变频器驱动转毂电机进行翻转动作;此时转毂电机旋转,以转毂主动轴、从动轴为约束,带动夹具框架翻转180°后停止,机器人继续打磨车身反面;整体打磨完成后,转毂夹具翻转回初始状态并打开夹紧单元。

结合线体实际布局,机器人自动打磨工位实际工艺动作顺序为:机器人A将车身零件放置在转毂夹具上;夹具夹紧后机器人B、C开始打磨;打磨完成后转毂夹具带车身零件翻转180°;机器人B、C继续打磨车身零件反面;打磨完成后转毂转回0°位置;机器人D抓取车身零件进行下一工序工作。自动打磨工位布局结构如图10所示。

工位打磨工位节拍如表1所示,由于线体总节拍88.4 s,若车身零件正反两面的打磨时间一致,则可得出留给机器人打磨车身零件单侧的时间T约为32.2 s,可连续打磨20个焊点。

4.3 打磨磨具材质的确定

打磨后的表面应该干净顺滑,表面粗糙度Ra<0.1,避免电泳后的质量缺陷;不能在局部區域打磨过量导致镀锌层磨穿,破坏防腐蚀效果。

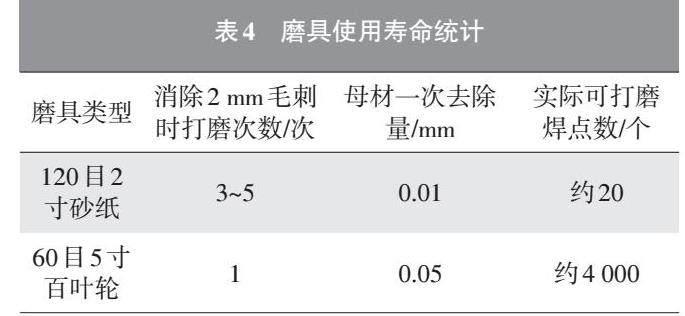

为满足上述打磨质量要求,常用打磨磨具有如下3种可选。

a.扭丝钢刷,用于打磨冷轧板、镀锌板上的毛刺,理论使用寿命一般为6万个焊点毛刺;

b.砂纸,用于打磨热成形钢板上的毛刺,理论使用寿命约为100个点焊毛刺;

c.百叶轮,用于热镀锌板及热成型钢板,理论使用寿命约为打磨200 m长度(百叶轮采用连续打磨的形式,约4 000个焊点)。

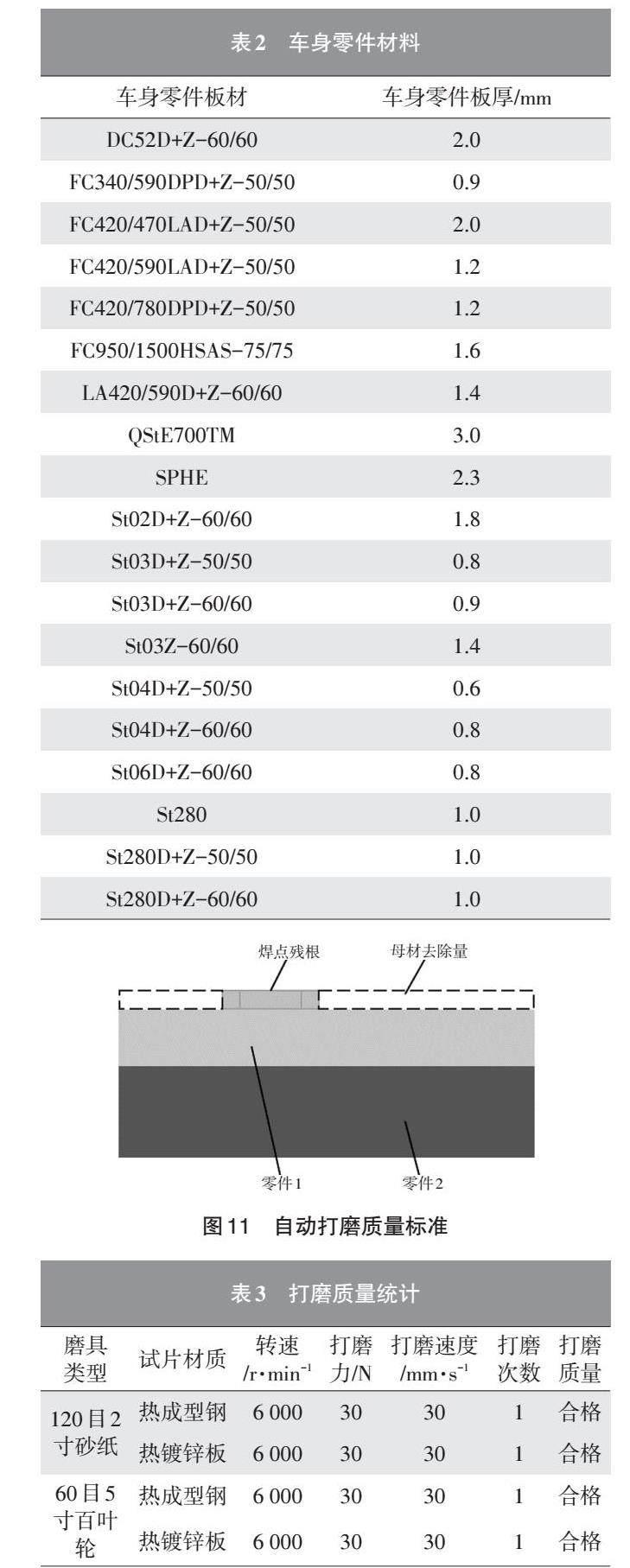

对后地板车身零件信息提取汇总,如表2所示,明确车身零件包含热镀锌钢板和热成型钢板。因此磨具材质排除扭丝钢刷。

为了选择最终磨具的材质,对本车身试片进行打磨试验,车身零件打磨质量判断标准如下。

a.打磨后的肉眼观察的外观不能存在棱线;

b.打磨后焊点残根的高度要求不超过零件厚度的10%,母材去除量不超过零件厚度10%,自动打磨质量标准如图11所示。

以上述最薄车身车身零件厚度为0.60 mm计算,即焊点残根高度和母材去除均≤0.06 mm。

打磨试验结果如表3所示,结论为:砂纸与百叶轮均适用此车身零件板材的自动打磨。

在试验过程中,磨具的使用寿命测试结果如表4所示。

经测试对比,确定百叶轮作为打磨工具,具有单位时间打磨量多、使用寿命高的优势,避免了线体频繁更换打磨工具造成的开动率不足。

4.4 应用Process Simulate仿真软件明确打磨焊点

虽已明确车身零件单侧打磨时间不超过32.2 s,但由于无法预估现场实际焊接中发生飞溅的焊点位置,因此在设计阶段,仍然需要对全部工艺焊点进行仿真验证,筛选可以进行自动打磨的焊点。后续现场调试阶段,依据车身零件实际情况,在理论可行的焊点中挑选飞溅严重的焊点进行自动打磨。其余飞溅程度较为轻微及无法实现机器人自动打磨的焊点仍然采用车身零件下线后人工打磨的处理方式。

在Process Simulate仿真软件中,创建车身零件库、焊点库;将车身零件投影到所在夹具上,在车身零件上为所有焊点建立坐标投影;机器人携带打磨工具对车身零件焊点位置打磨,分析工艺可行性。判断是否可行的技术要点如下。

a.机器人带打磨工具能够到达被打磨焊点;

b.打磨工具不与车身零件非打磨面干涉;

c.打磨工具不与夹具干涉。

为保证焊点所在打磨面可控,在打磨时,百叶轮面与车身零件表面夹角约为7°,打磨角度如图12所示。

经过对158个焊点逐一验证分析,筛选出2侧都可应用自动打磨工艺的89个焊点。

此89个焊点作为最终自动打磨备选焊点库,输入自动打磨系统,线生产阶段在每台车身中匹配缺陷焊点名称,选定飞溅最大的20个焊点作为最终应用焊点,自动规划打磨路径,执行自动打磨。若有缺陷焊点飞溅未处理,仍使用车身零件下线后人工打磨形式。

5 结束语

受限于磨料规格尺寸与特殊焊点的位置,目前并非所有焊点飞溅都能够实现自动打磨,这也是需要继续探索的方向,即开发更小巧、便捷的磨料形式及适合尺寸,能够在满足打磨质量的前提下,适应车身零件的特殊型面,直至完全取代人工打磨。

自动打磨系统最大的价值在于,在车身生产领域,将不规则的、零件型面复杂的打磨工艺使用自动化工具代替,把知识的形式由人员传承转变为数据积累,极大地减少了车身表面质量與人员经验之间的正向强关联,在车身制造领域的数字化、智能化方向前进了一步。