数字化智能焊钳系统的开发与应用

孙鹤冲 汉俊梅 张钊楷 金鑫 刘久月 陈壬申

摘要:开发数字化智能焊钳系统是一个具有广阔应用前景的技术发展方向,所开发的数字化智能焊钳系统是打破传统焊钳的模式,在传统焊钳基础上加装各类智能传感器和和数据采集器,使其具备关键的大数据采集能力。开发的SCADA系统具备智能焊钳数据、焊接控制器数据以及工件数据的分析能力,实现智能焊钳工况监控、预测性维护、焊点在线质量监控与追朔预警以及工件质量报表推送功能,达到了传统焊钳在焊装生产线上的数智化转型升级发展需求。

关键词:数字化 智能 数据采集 SCADA系统 质量

中图分类号:TP23 文献标识码:B DOI: 10.19710/J.cnki.1003-8817.20220212

Abstract: The development of digital intelligent welding tong system is a technological development direction with broad application prospects. The developed digital intelligent welding tong system is a mode breakthrough of the traditional welding tong that is fitted with various intelligent sensors and data collectors on the basis of traditional welding tong, so that they have key big data collection capabilities. Through the development of SCADA system with intelligent welding tong data, welding controller data and workpiece data analysis, to achieve intelligent welding tong condition monitoring, predictive maintenance, solder joint online quality monitoring and trace warning and workpiece quality report push function, the upgrading demand of digital and intelligent transformation of the traditional welding tong is realized on the welding line.

Key words: Digital, Intelligent, Data acquisition, SCADA system, Quality

1 前言

现代大规模汽车制造业普遍应用机器人电阻点焊技术完成白车身拼装连接,然而,随着电阻点焊技术的发展,对焊钳的要求越来越高,不仅要求其具有良好的可操作性,还对其自动化、可视化、透明化、可预测性及自适应性提出了更高要求。

但目前焊钳作为一种末端执行机构,仅能依据自动化及焊接控制柜的指令执行相应的动作,其本身无法自检运转情况,判断健康情况。同时目前的焊接控制柜着重对于焊接参数的检测和比对,如电流值、电压值,同样无法判断焊钳健康状况。因此在目前的模式下,焊钳系统在故障诊断及维修方面仍属于对质量的被动管理,需停机查找故障的原因并解决,数字化与智能化程度低,人为干预比较多,设备的自主性低。本文通过开发数字化智能焊钳系统,对相关的参数及过程进行实时监测并分析,能快速定位出问题所在,也可以提前预防故障发生,规避了大的故障发生风险,实现了对传统焊钳的数智化转型升级。

2 传统焊钳弱点和常见故障分析

2.1 传统焊钳弊端分析

在现行焊装车间的应用中,使用集机械、电、水、气等物理特性为一身的传统电阻焊钳,焊钳长期高速运行中,不可避免地会出现磨损甚至损坏,焊钳故障不仅会造成焊点质量问题,严重时会造成生产线停机。同時,传统焊钳作为实现白车身机器人焊接的关键执行机构,在进行焊接工作时存在对执行过程缺少感知且没有记忆的问题和没有丝毫成果与经验积累的缺点。

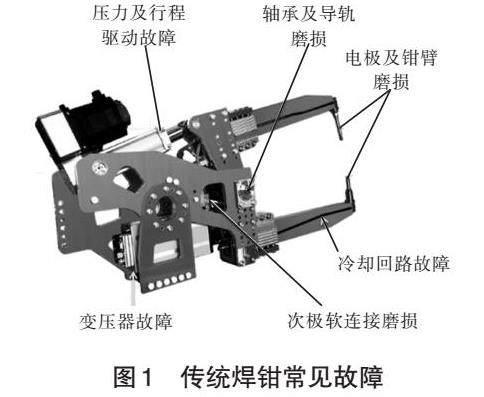

2.2 传统焊钳常见故障

传统焊钳常见故障和造成的影响分为以下6类:第一,由驱动装置故障引发的压力衰减,导致焊点质量下降;第二,由轴承及轨道磨损引发的压力衰减,导致焊点质量下降;第三,由电极及焊钳臂磨损引发的压力衰减导致能耗增加、焊点质量下降;第四,由于冷却回路故障引起的能耗增加,压力衰减,导致焊点质量下降;第五,由次级软连接磨损引起的能耗增加;第六,由变压器故障引发的停机,见图1。

3 数字化智能焊钳概念

数字化智能焊钳是在传统机器人焊钳结构上加装特种精密传感器件和电子数据处理单元,让机器人焊钳能够以毫秒级时间采集焊接过程中的关键物理参数,感知电阻点焊钳在高速焊接过程中的工况变化。通过有或无线、端对端、直至通过5G组网方式实现机器人焊钳物联网组网,完成焊接过程数据采集和通讯。

结合专有的监视控制系统(Supervisory Control And Data Acquisition System,SCADA)数据处理和存储软件,将焊接过程中产生的异构数据全时在线筛选、融合、记录,由此而产生的过程大数据能力为汽车焊装车间的数字化管理应用建立了不可或缺的基础。为汽车工业对生产过程数据分析及利用创造了前提条件。将数字化概念嵌入传统机器人焊钳后,焊钳就拥有了数字及数据处理能力、与物联网链接能力。在数据支持下,可以避免传统焊钳无记忆性的缺点,能够进行预测性维护、在线质量检测等工作。

数据采集与监视控制系统(SCADA)的概念和应用来自于生产各个环节分布距离远、生产单位分散的行业,如电力输送、变电站、天然气管线、油田、自来水管网等生产系统,SCADA系统可以实现对设备远程监控。

SCADA在车身焊装线上的应用解决了设备种类和数量繁多、故障频繁、故障排查困难、人员培训复杂、维修人员多、维修成本高、生产过程不透明、质量检验低效、停台损失大的问题。

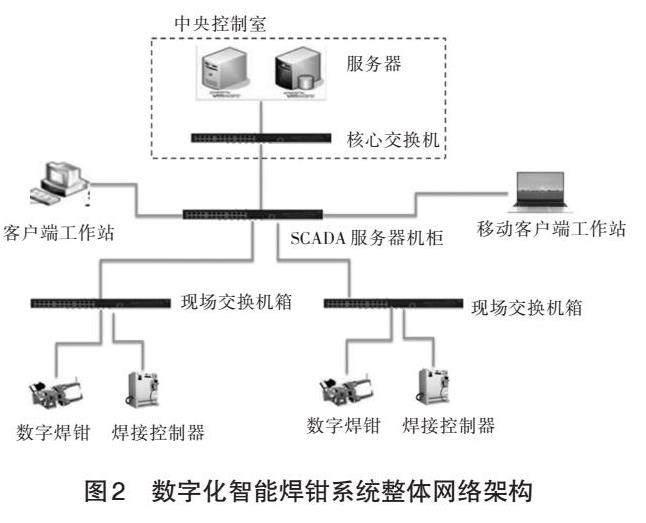

4 数字化智能焊钳网络架构

数字化智能焊钳系统的网络架构使用千兆等级的以太网交换机,并使用玻璃光纤介质进行传输,使用星型网络拓扑结构。

数字化智能焊钳系统的网络架构见图2。

5 数字化智能焊钳上的硬件构成

数字化智能焊钳上的硬件构成包括压力传感器、温度传感器、水流量传感器、次级电流传感器、次级测压线传感器、数字焊钳电子数据采集处理器、数字化智能焊钳采集器与各传感器之间通讯和供电线缆、数字化智能焊钳采集器与管线包和快换盘相连接的,安装在采集器上的单侧插座。各传感器用途说明详见表1。

压力传感器用于采集焊接过程中的焊接压力数据,并经过数据采集处理器上传SCADA系统,可在SCADA系统中设置压力预警和报警触发值,当焊钳工作过程中压力出现较大偏差时,SCADA系统可通过可视化功能发出预警和报警。

另外,SCADA系统通过在PLC端获取工件信息,并将工件信息发送给数字化智能焊钳,数字化智能焊钳将工件信息与焊点压力数据进行绑定,可实现工件上每个焊点的压力过程数据的追溯并辅助评判对应焊点质量。

温度传感器用于采集焊钳工作过程中变压器内二极管的工作温度,并经过数据采集处理器上传SCADA系统,可在SCADA系统中设置此温度预警和报警触发值,当焊钳工作过程中二极管温度过高时,SCADA系统可通过可视化功能发出预警或报警。

另外,可通过追溯二极管工作环境温度,进一步保障变压器的正常工作,当变压器长期处在75 ℃环境工作时,二极管寿命可能会受影响,若出现此类预警或报警信息,可以通过增加焊钳冷卻水流量或者改善焊接工艺来进一步保障二极管寿命。

水流量传感器用于采集焊钳实时水流量数据,并经过数据采集处理器上传SCADA系统,可在SCADA系统中设置压力预警和报警触发值,当焊钳工作过程中水流量出现较大偏差时,SCADA系统可通过可视化功能提出预警或报警,此时若某回路水流量过低,可能导致电极或者变压器冷却不足。

次级电流传感器用于采集焊接过程中的次级电流数据,并经过数据采集处理器上传SCADA系统,可在SCADA系统中设置压力预警和报警触发值,当焊钳工作过程中次级电流出现较大偏差时,SCADA系统可通过可视化功能发出预警或报警。

另外,SCADA系统通过在PLC端获取工件信息,并将工件信息发送给数字化智能焊钳,数字化智能焊钳将工件信息与焊点次级电流数据进行绑定,可实现工件上每个焊点的次级电流过程数据追溯并辅助评判对应焊点质量。

次级测压线传感器用于采集焊接过程中的次级电压数据,经过数据采集处理器上传SCADA系统,可在SCADA系统中设置压力预警和报警触发值,当焊钳工作过程中次级电压出现较大偏差时,SCADA系统可通过可视化功能发出预警或报警,此时说明焊钳次级回路电阻较大,若出现此类预警或报警信息,则需要关注电极帽、电极握杆或者汇流排状态是否满足继续使用的要求。具体的硬件构成示意可见图3。

6 数字化智能焊钳系统实现的主要功能

SCADA系统通过与生产线进行信息交互。对应设计数字化智能焊钳系统的相关内容,SCADA系统与生产线信息交互内容见图4。

SCADA系统由信息处理功能、设备监控功能、数据融合功能、统计报表功能、预测性维护功能及数字焊钳传感器校准功能6个部分组成。

其中,信息处理系统为整个SCADA系统提供信息来源及信息管理方法。

设备监控功能用于数字化智能焊钳的工作状态监控、焊接控制柜的工作状态监控及修磨器的工作状态监控。

数据融合功能提供一种数据融合方法,对工件信息、设备工况信息以及焊接过程稳定性信息进行整合。

统计报表功能利用信息处理系统中有用的信息,对其中的客户数据提供一种聚合和展示的方式,使数据产生更高的实用价值。

预测性维护功能,利用SCADA可采集到的焊钳数据进行预测性维护应用。

数字化智能焊钳传感器校准功能用于数字化智能焊钳各个传感器初始化、使用过程中的定期标定及工作状态检查。

6.1 信息处理功能

主要具备系统接口、数据管理、用户管理、各种查询、统计等,其中系统接口规范包括TCP接口规范(用于SCADA系统获取PLC中工件信息)及西门子WinCC接口规范(用于SCADA系统获取PLC中设备状态信息),另外,数字化智能焊钳及焊接控制柜主要采集数据可详见表2和图5,为当前SCADA系统可采集数据。

6.2 设备监控功能

设备监控运行系统由SCADA应用服务器及客户端工作站组成。展示界面由设备导航栏、状态可视化页面、消息管理页面及功能选项组成,包含设备的运行状态(包括焊钳的主进水流量状态监控,两路分回水路流量状态监控,二极管工作温度监控,焊接电流监控,焊接电压监控,焊接压力监控)的监控。

可进行设备数据可视化展示、设备监控相关参数配置、设备故障报警信息展示等工作见图6。

6.3 数据融合功能

提供的数据融合功能用于实现工件信息、数字焊钳信息及焊接控制柜信息的数据融合,选取现场集成PLC、数字焊钳以及焊接控制柜中有用的并且具备关联性的信息相互关联,用于实现焊接过程稳定性评判与追溯,数据融合对话框如图7所示。

6.4 统计报表功能

报表用于每一个工件上所有焊接过程稳定性不合格数量及合格率的统计,对焊接过程实时调整、焊后工件超声波、破拆检验都具有指导性意义。此报表至少应包含工件就位时间、工件标识、每个工件对应的焊点数量、每个工件焊接完成后的焊点合格率、焊点编号、每个焊点的焊接时间、每个焊点的焊接过程稳定性。

6.5 预测性维护功能

数字化智能焊钳压力传感器用于监控焊钳压力传递结构工作状况。当压力传感器反馈的焊接压力过程数据与正常工作压力值偏差较大时可能出现有七轴电机输出扭矩不稳定或者焊钳运动部件磨损等问题,并通过预警消息提醒,需要及时检查并排除问题,或提前准备相关备件,防止因某部分零件损坏导致停机问题。并通过易损件管理计数,实现预测性维护功能。

6.6 数字化智能焊钳传感器校准功能

主要监控对象为数字化智能焊钳及焊接控制柜,其中数字化智能焊钳压力传感器及水流量传感器需要定期标定与检查,需提供相应的标定软件及标定方法,数字化智能焊钳传感器校准系统对话框如图8所示。

7 实际应用与问题解决

通过在焊钳上增加相应的传感器等检测元件,对数据进行收集,并在开发应用上进行显示。

可以在界面中看到在工位上焊鉗的布置情况,显示数量、位置、名称,如图9所示。

对焊钳的实时状态进行监控,通过对焊钳电压、电流、压力、变压器状态、冷却水流量、冷却水温度的检测进行数据分析。焊钳工况数字化如图10所示。

通过对故障的频次和发生的位置及原因进行统计并生成报表。报警统计表如图11、图12所示。

通过数据收集和报表分析即可以及时提示错误和故障,可以通过数据分析进行预测性维护。同时,车身相关质量信息也可进行追溯,如图13所示。

8 结束语

数字化智能焊钳系统在技术方面的价值在于通过将焊钳加装特种精密传感器件和电子数据处理单元对相关信息数据进行采集,通过有线或无线、端对端直至5G组网方式实现机器人焊钳物联网组网,完成焊接过程数据的采集和通讯并建立SCADA系统,对相关数据进行数字化处理,很好地解决了传统焊钳在故障分析、数据处理上的弊端。数字化智能焊钳系统展示了一个具备发展潜力的市场前景,代表着汽车白车身焊装领域的最前沿方向,未来在整个行业中会发挥不可或缺的作用。