自安装井口平台桩靴结构强度分析

严明,潘护军,杨学利,徐业峻,张述贵

(1.中海油能源发展股份有限公司采油服务分公司,天津 300452;2.中国船级社实业有限公司青岛分公司,山东 青岛 266071)

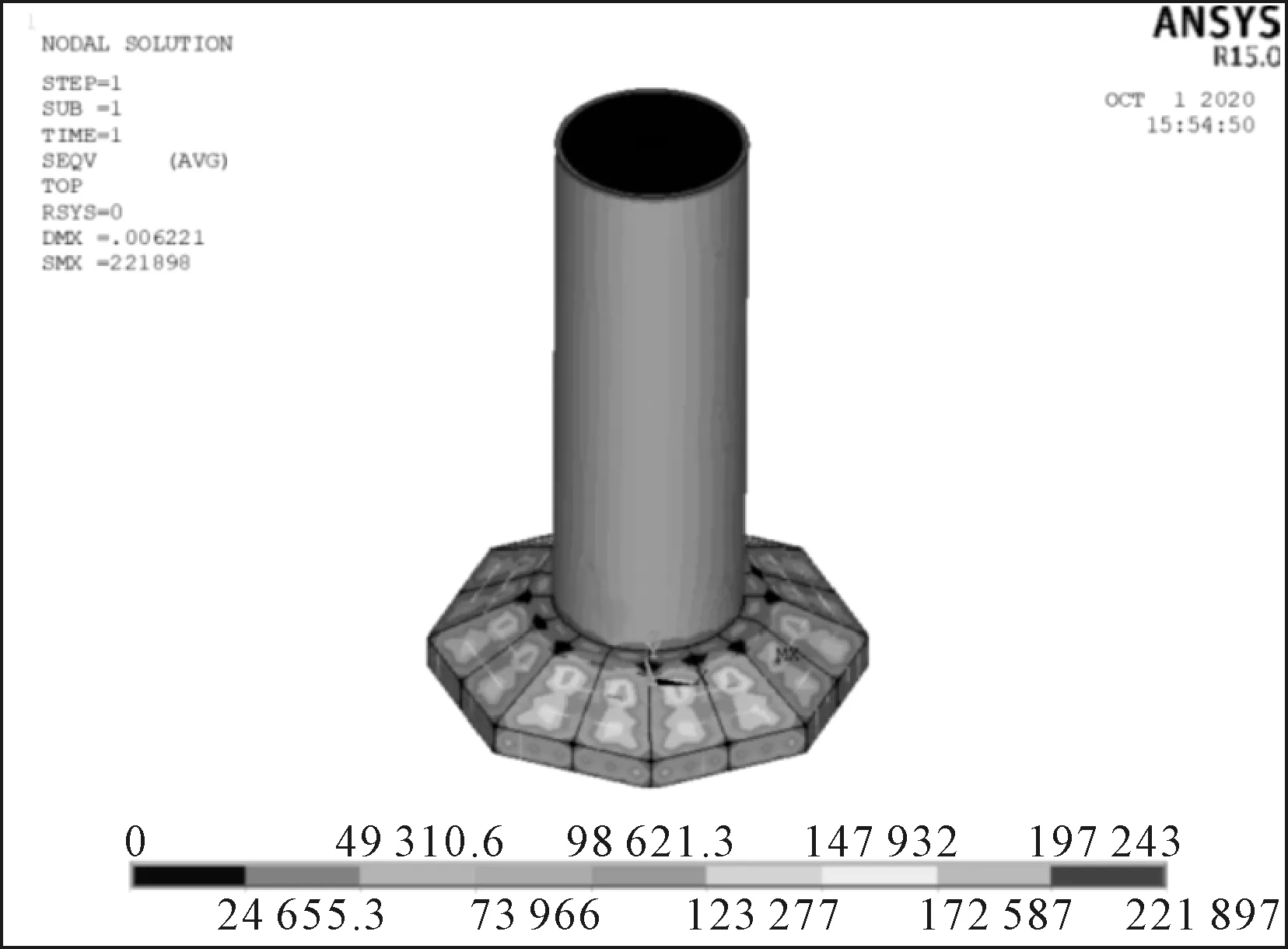

自安装井口平台采用自升式平台结构型式,作为井口固定平台使用。平台具有桩靴,用来承载海底对平台的支撑力,是整个平台的基础。因此,桩靴的合理设计及结构强度,对平台总体抗倾抗滑性能及海上作业安全有着极为重要的影响[1-2]。所述自安装井口平台主体为长方体箱型结构,钢制非自航,主要由主船体、桩腿与桩靴、升降系统、生活楼、直升机甲板及隔水管扶正架等部分组成。平台站立状态时,船体负荷经围阱区结构通过升降系统传递到四个下端带有桩靴的圆柱形桩腿上,见图1,该平台参数见表1。

表1 自安装井口平台主要参数

1 桩靴结构

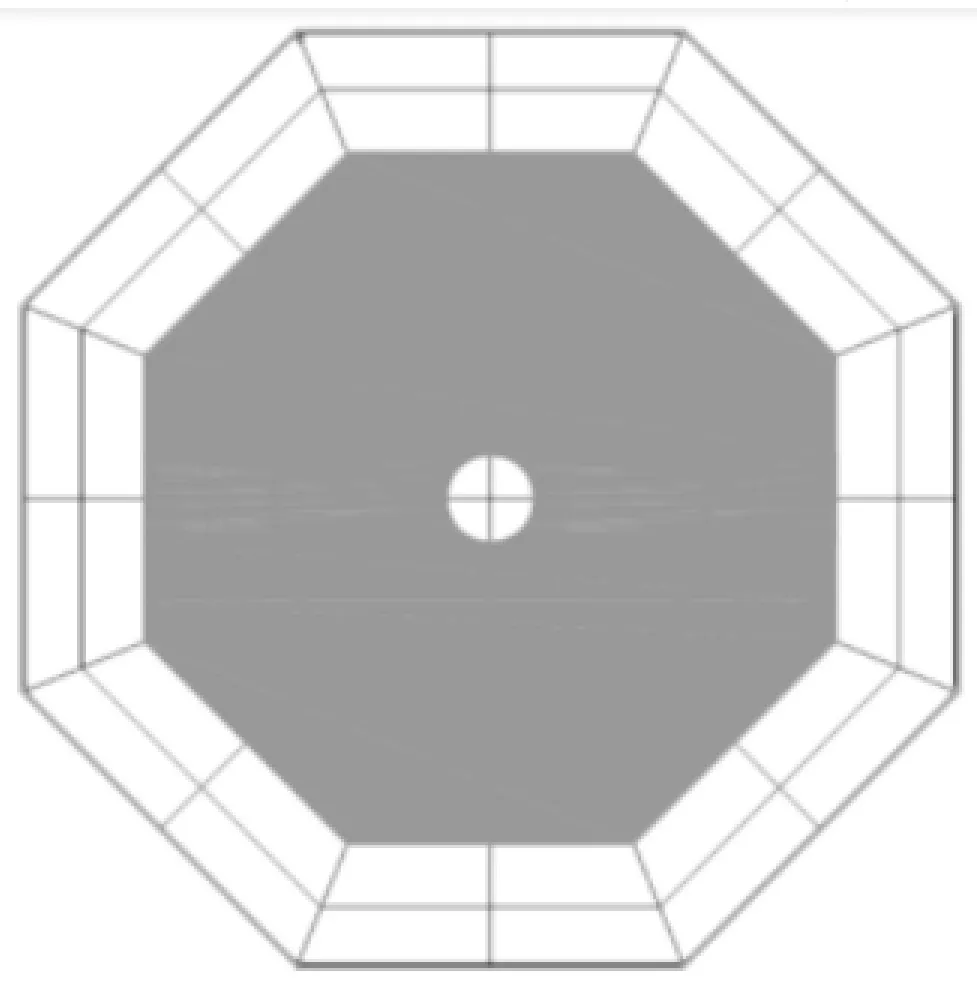

该平台桩靴采用的是上、下表面削斜坡的箱形结构,平面投影为正八边形。箱形体最大高度为2.0 m,平面投影正八边形的对边距离7.4 m,中部平底部分为对边距离4.2 m的正八边形。

箱形体的外壳板由沿径向和环向交叉布置的支撑构件组成,桩腿贯穿其中,并由16道辐射板连接,使桩靴和桩腿之间的作用力能够良好传递,辐射板上设置人孔。外板(上面板、下面板及围板)均采用厚板加强,辐射板之间的板格采用强梁进行加强。上、下面板倾角为29°、17°,这样设计既可提高插桩的导向性能,又可保证拔桩过程中桩靴的排泥性能。桩靴结构材质使用AH36、DH36、EH36高强度船用钢。

桩靴内部的柱形空间与桩腿连通,为提高平台的站立稳性,采用桩靴底板位置开设Φ700 mm孔用于桩腿内部进水的方式,来抵消平台预压和作业状态下桩腿浮力的影响。同时开孔位置设封堵楔块(采用钢链悬挂于桩靴上),封堵楔块采用倒“盘”形结构,并设加强筋进行加强。桩靴入泥后,封堵楔块压入桩靴底部加强槽内,防止泥沙进入桩腿内部,桩腿外侧的桩靴环形空间为水密结构,参见图2。

图2 桩靴总装示意

2 桩靴结构有限元分析

2.1 桩靴模型

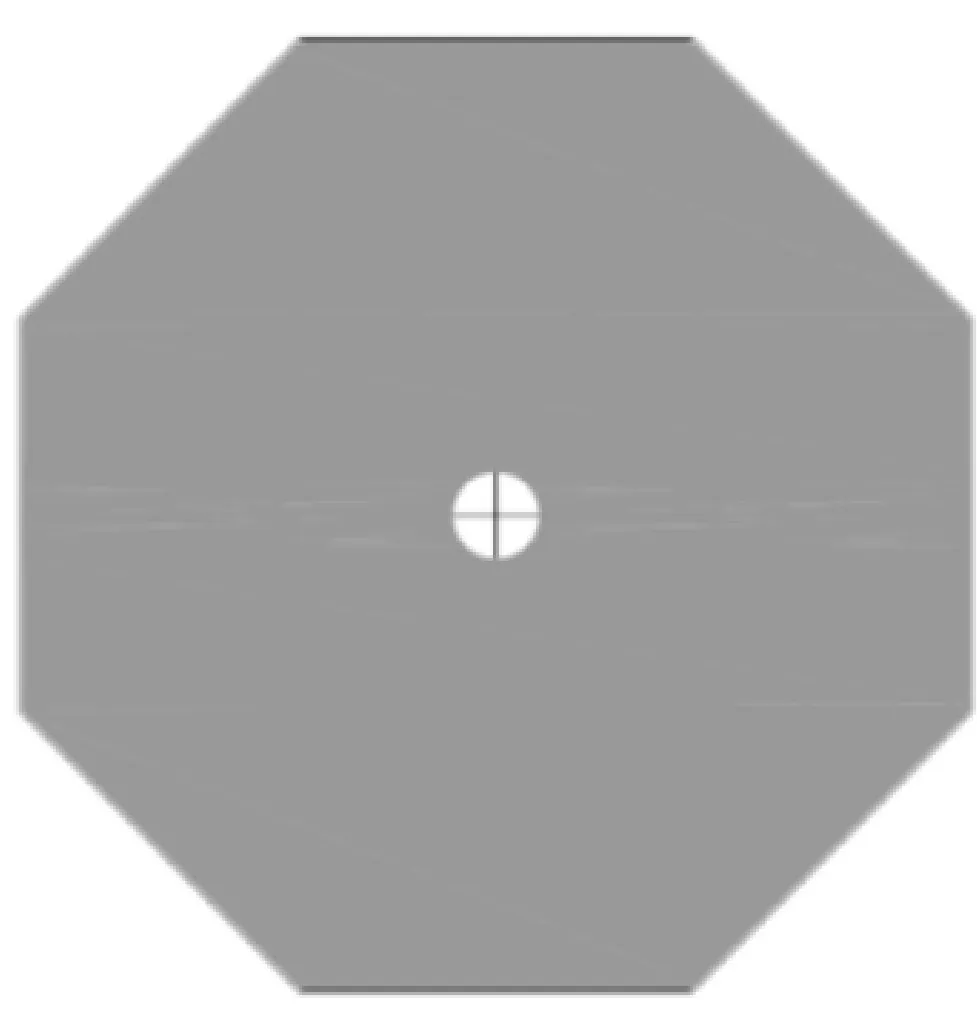

利用ANSYS软件构建桩靴有限元模型(包含部分与桩靴连接的桩腿结构),采用壳单元及梁单元分别模拟桩靴板材及其内部主要结构件。板单元最大尺寸为0.25×0.25 m,梁单元最大长度为0.25 m。在模型中,对桩靴外底板、外围壁板、顶板、辐射板、桁材、加强筋以及部分桩腿结构等结构件进行适当的简化[3]。

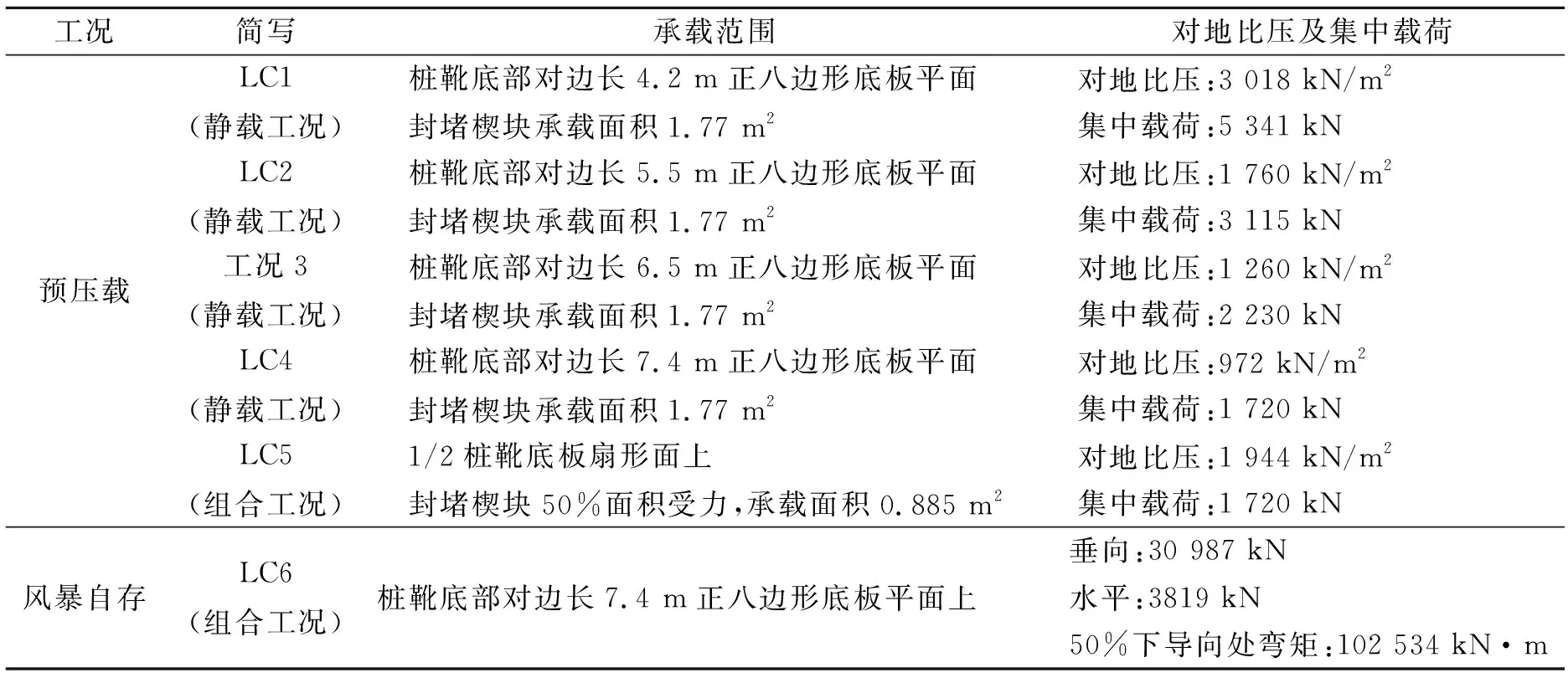

桩靴底部设计有封堵楔块开孔,在模型中亦对底板对应位置进行开孔。为安全起见,在桩靴整体计算时,楔块槽开孔位置的局部加强结构模型未建,作为强度裕量考虑,同时取桩腿顶端节点进行固支约束。桩靴有限元模型参见图3。

图3 桩靴总装图

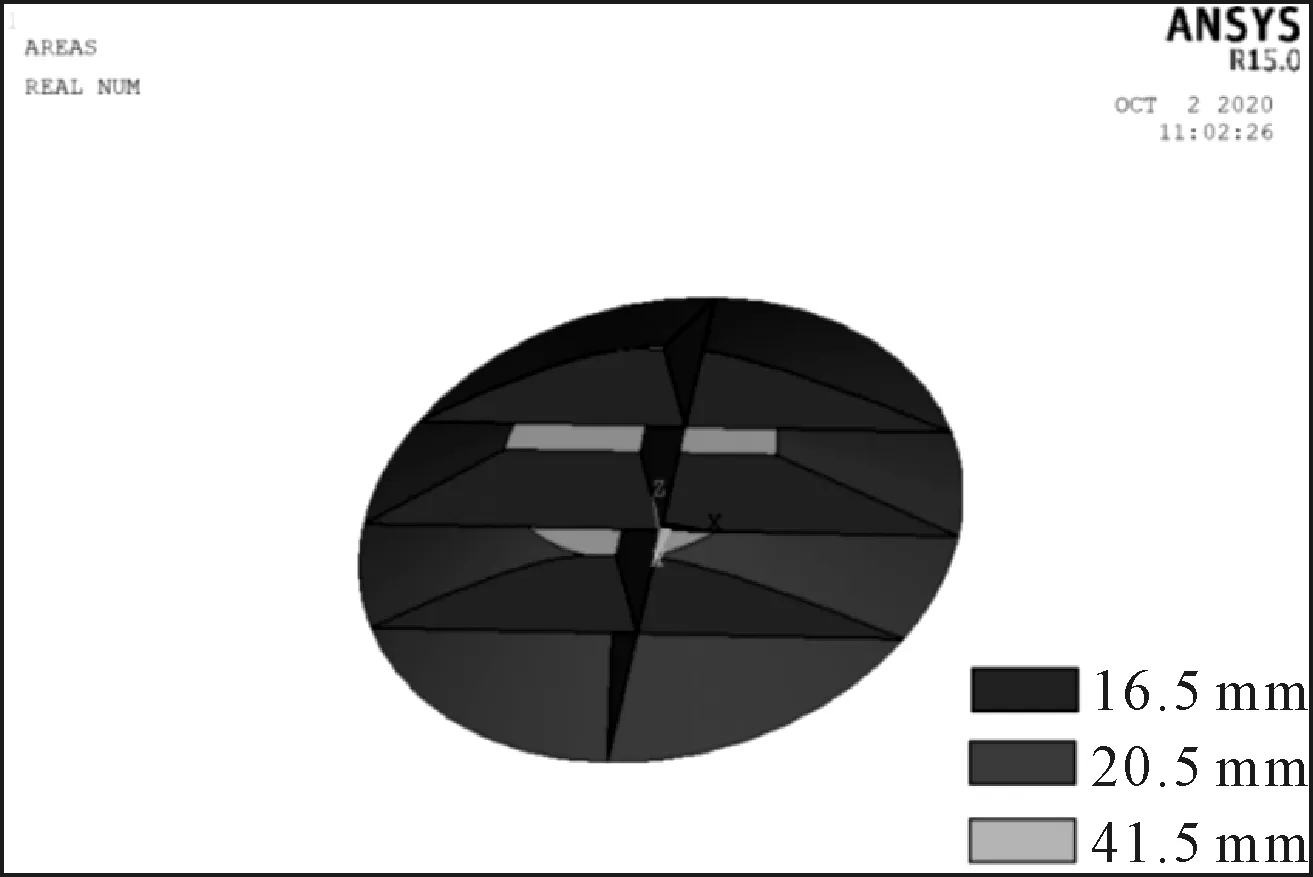

2.2 模型参数及腐蚀裕量

桩靴与地基接触,桩靴结构件设计考虑了适当的磨蚀及海水腐蚀裕量,见表2。

表2 结构腐蚀裕量

2.3 载荷工况

桩靴结构设计需同时考虑预压载、风暴自存、漂浮和拔桩工况,以校核其结构能否承受由桩腿传递的平台自重、静水压力、可变载荷、环境载荷及预压载荷。其中,预压载及风暴自存工况载荷较大,作为控制工况予以考虑[4]。

2.3.1 环境条件

平台在海洋环境中受到风、浪、流载荷的联合作用,平台的设计环境条件见表3。

表3 环境条件

2.3.2 预压载工况

平台就位需进行预压载作业,通过对角或单桩预压的方式,使桩靴以下地基支撑力预先达到风暴自存时的最大支反力,以保证平台在风暴来袭时,桩靴不会继续下沉。在此工况下,桩腿与桩靴的连接处可有效传递从桩腿到桩靴底座的力与弯矩[5]。

2.3.3 风暴自存工况

风暴自存工况下,平台在承受较恶劣风、浪、流等环境载荷的同时,还承受在风浪诱导下产生的惯性力以及由侧向位移引起的P-Δ效应,这些载荷都通过桩腿和桩靴最终传递到海底基础。根据规范,风暴自存工况,桩靴强度校核不仅要考虑结构承受风暴自存时的最大垂向和水平支反力,还要考虑桩腿作用于桩靴的力矩[6]。因桩靴(除中间桩腿部分)为水密结构,与海水不连通,故须考虑静水压力作用。

2.3.4 计算工况

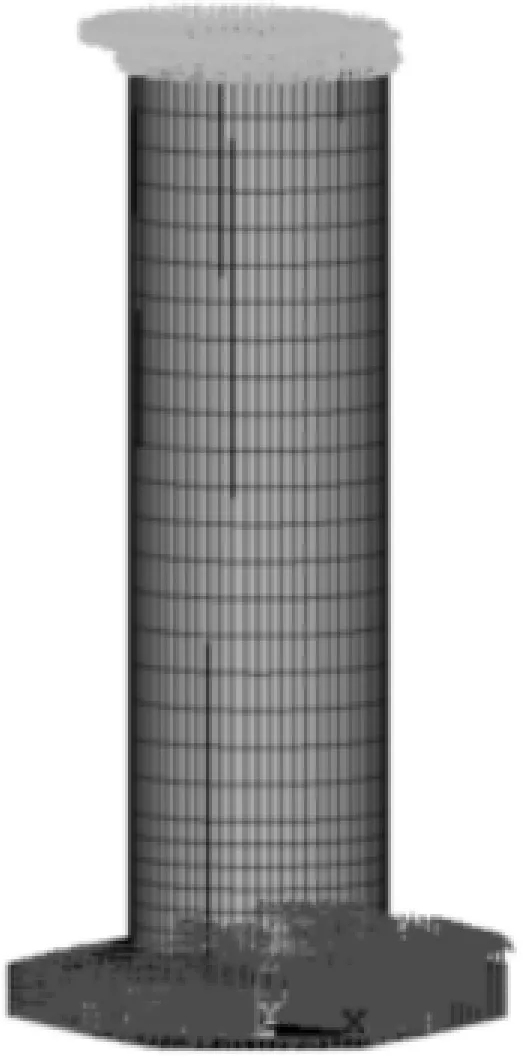

平台预压载状态时,桩靴底部承载最大地基反力,单个桩靴预压工况最大支撑力为44 100 kN。根据中国船级社《海上移动平台入级规范》[7](2020)第2篇第4章4.6.1.3要求,对桩靴不同承载面积预压工况及风暴自存工况进行强度校核分析。工况对应载荷描述见表4,图4~9。

图4 工况1

表4 桩靴强度校核主要工况

2.4 安全系数及许用应力

桩靴材料采用AH36、DH36及EH36钢,屈服应力为355 MPa。根据中国船级社《海上移动平台入级规范》[7](2020)第2篇第3章3.4.2规定,结构安全系数及许用应力参见表5。

图5 工况2

图6 工况3

图7 工况4

图8 工况5

图9 工况6

表5 安全系数及许用应力

2.5 应力校核结果

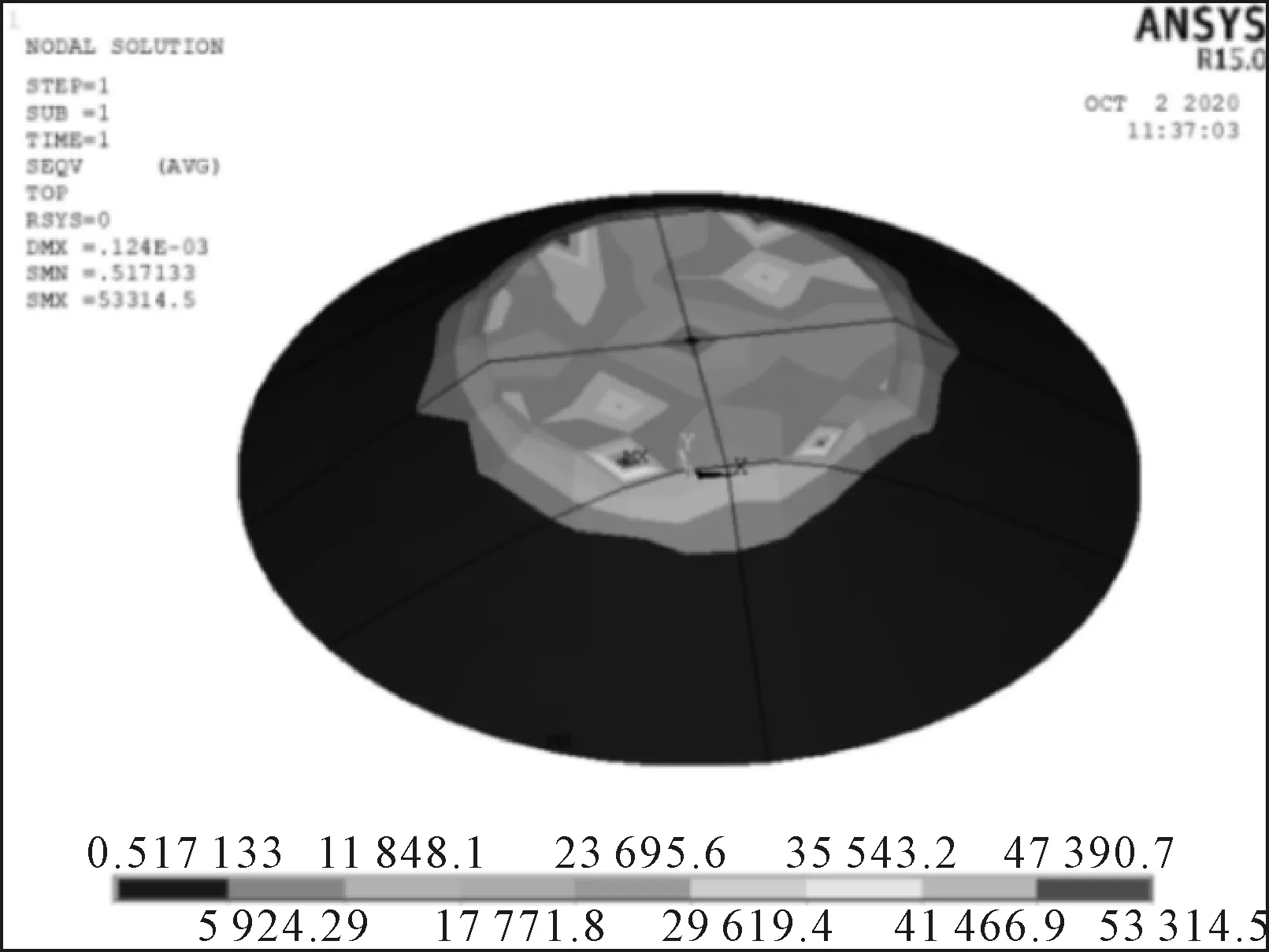

对桩靴结构进行有限元计算,得到各构件最大应力见表6。

表6 桩靴结构件最大应力 MPa

1)工况1。板最大应力230 MPa,发生在桩腿内立板人孔处;梁/骨材最大应力198 MPa,发生在封堵楔块开孔周围的T450×12/140×16辐射梁上。

2)工况2。板最大应力220 MPa,发生在顶板支撑梁处;梁/骨材最大应力148 MPa,发生在封堵楔块开孔周围的辐射梁上。

3)工况3。板最大应力216 MPa,发生在顶板支撑梁处;梁/骨材最大应力138 MPa,发生在辐射板人孔围板。

4)工况4。板最大应力209 MPa,发生在顶板与支撑梁连接处;梁/骨材最大应力147 MPa,发生在辐射板人孔围板。

5)工况5。板最大应力263 MPa,发生在桩腿与顶板连接处;梁/骨材最大应力247 MPa,发生在辐射板人孔围板。

6)工况6。板最大应力为249 MPa,发生在4.5~6.5 m之间的板格上;梁/骨材最大应力为229 MPa,发生在底板最外圈环梁上。

应力云图详见图10~15。

图10 工况1

图11 工况2

图12 工况3

图13 工况4

图14 工况5

图15 工况6

3 封堵楔块有限元分析

桩靴底部设封堵楔块,采用4根钢制悬链将楔块悬挂于桩靴底部。其主要作用为插桩时保证桩腿内进水,并防止泥沙进入桩腿内部;拔桩时楔块在重力作用下自动脱落,保持桩腿内液面与水面平齐。

封堵楔块采用“盘”式结构,斜面倾斜角度35°,顶板采用45 mm钢板,斜板采用24 mm钢板,敞开面采用20 mm加强筋对顶板和斜板进行加强。对应封堵楔块,桩靴底部设等角度楔块槽,并采用16道20 mm辐射板进行加强。封堵楔块距离桩靴底板下沿150 mm,楔块槽深度224 mm,保证封堵楔块能够始终在楔块槽内。封堵楔块安装示意见图16。

图16 封堵楔块安装示意

3.1 校核工况

考虑楔块所受载荷、地基不均匀性及封堵楔块与楔块槽对位不均匀性等因素,确定以下极端工况作为封堵楔块强度校核的主要工况。

1)工况1。封堵楔块斜面与楔块槽接触,楔块斜面在X、Y、Z向约束。根据表4中工况1,此时封堵楔块受力最大,为5 341 kN,见图17。

图17 工况1示意

2)工况2。封堵楔块一侧为上沿局部与楔块槽接触,另一侧为下沿局部与楔块槽接触,约束仅对上下沿接触部分设X、Y、Z向约束,约束位置为单根筋板支撑位置。根据表4中工况5,此时封堵楔块仅50%受力,为1 720 kN。由于受力不均,斜板与楔块槽不能完全接触,见图18。

图18 工况2示意

3.2 封堵楔块有限元分析

利用ANSYS构建封堵楔块有限元模型(图19),采用壳单元模拟顶板、斜板及加强筋。考虑楔块磨蚀作用,扣除腐蚀裕量3.5 mm。

图19 封堵楔块有限元模型

封堵楔块材质采用DH36及EH36,屈服应力为355 MPa。根据中国船级社《海上移动平台入级规范》[7](2020)第2篇第3章3.4.2规定,结构安全系数及许用应力见表7。

表7 安全系数及许用应力

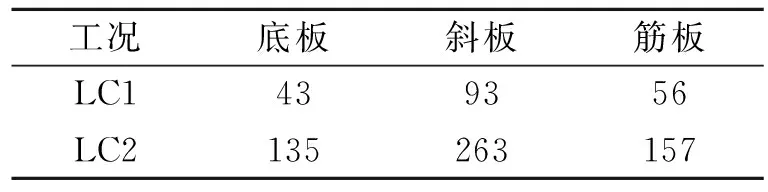

根据前面工况分析,通过有限元软件计算,封堵楔块最大应力详见表8。工况1、工况2应力云图见图20~21。

表8 封堵楔块最大应力 MPa

图20 工况1应力云图

4 结论

提出的一种适用于自安装井口平台的无浮力式桩靴,可有效的解决平台站立状态时桩腿浮力对平台的不利影响。计算分析表明,该结构强度满足规范要求,安全性得到有效验证,为自安装井口平台的进一步工程应用提供技术保障。