基于CATIA汽车线束仿真中自适应扎带的参数化设计

白健宇 钟慈 刘君

【摘 要】汽车电器系统中,线束是至关重要的组成部分。在汽车线束的开发设计过程中,三维仿真设计又是极其复杂关键的环节之一(此外还有原理设计和工程图设计等),三维数模的仿真程度直接影响最终线束产品的设计高效性、安装可靠性和使用安全性能等。为了最大程度上提高三维数模和线束产品实物的一致性,本文针对汽车线束三维仿真设计过程中,基于CATIA线束设计模块,介绍自适应参数化扎带的设计和应用方法。

【关键词】汽车线束;CATIA仿真;参数化;自适应扎带

中图分类号:U463.62 文献标志码:A 文章编号:1003-8639( 2023 )04-0018-05

【Abstract】In the automotive electrical system,wiring harness is a crucial component. In the processof automobile harness design,3D simulation design is one of the most complex and critical links(in addition to system design and engineering drawing design). The 3D data simulation degree directly affects the design efficiency,installation reliability and use safety of the final harness product. In order to improve the consistency of 3D data and harness products to the greatest extent possible,based on CATIA harness design module. In this paper,the design and application methods of adaptive parametric ties in 3D simulation design of automobile wire harness are introduced in detail.

【Key words】vehicle wiring harness;CATIA simulation;parameterization;self-adaptive tie

1 前言

在前期汽車线束设计中,为了方便、科学、快捷地获得汽车线束在空间上的走向和尺寸,使线束在整车中布置合理,尺寸准确以及缩短开发周期等,各大汽车制造厂都采用三维软件来仿真模拟布线[1]。目前,常用的三维线束布线软件有CATIA、UG、PROE等,由于CATIA软件的线束设计模块具有较为突出的优势,如操作简单、界面清晰、功能强大且能够适应各类形态的线束路径等优点,深受设计人员及国内外各大汽车主机厂的青睐[2],如:红旗、长城、比亚迪、小鹏、蔚来、理想、大众、宝马等均采用此软件进行线束的开发和维护工作。图1为CATIA软件下的整车线束示意图。

一套完整的汽车线束产品所包含的零件种类,大致可以分为以下几种:插接器、卡钉、橡胶件、扎带、塑料支架、线束保护物、端子、搭铁、电线、雨塞、盲堵、导向壳、背扣、热缩管、扭矩保护器、防水泥、聚氨酯发泡等[3]。基于CATIA软件而言,其中可以在三维数据上体现的有:插接器、线束路径、卡钉、橡胶件、扎带、塑料支架、熔断丝盒,分线盒、搭铁端子、扭矩保护器等。在这些零部件中,除了扎带和线束路径的三维数模需要随着设计的需求而变化之外,其它均可由供应商提供无参但尺寸精确的数模,仿真度极高,基本可以视为数模即实物,直接装配到数据中使用即可。而扎带和某些带扎带的紧固件在普遍的设计理念中,由于条件、技术、习惯或人员意识等限制,并不能做到数模即实物的状态,如果不加以特定的设置和调整,装车验证时很容易造成线束干涉磨损或装配困难,甚至更严重的失效模式。因此为了避免这些潜在的因设计贻误而产生的风险,在项目前期,规划制定好扎带和线束路径的技术要求,对于保证线束三维仿真设计的高效性和安装可靠性至关重要。

近些年汽车外形的发展逐渐趋向年轻化,流线型、紧凑型、运动型的车身在年轻消费群体中炙手可热,因而今后的汽车车身留给线束的布置空间会更加的局促,对线束三维数模的仿真程度要求也就越来越高,精准化设计是不可避免的大趋势。

2 自适应可变参数扎带的设定以及零件库的创建和应用

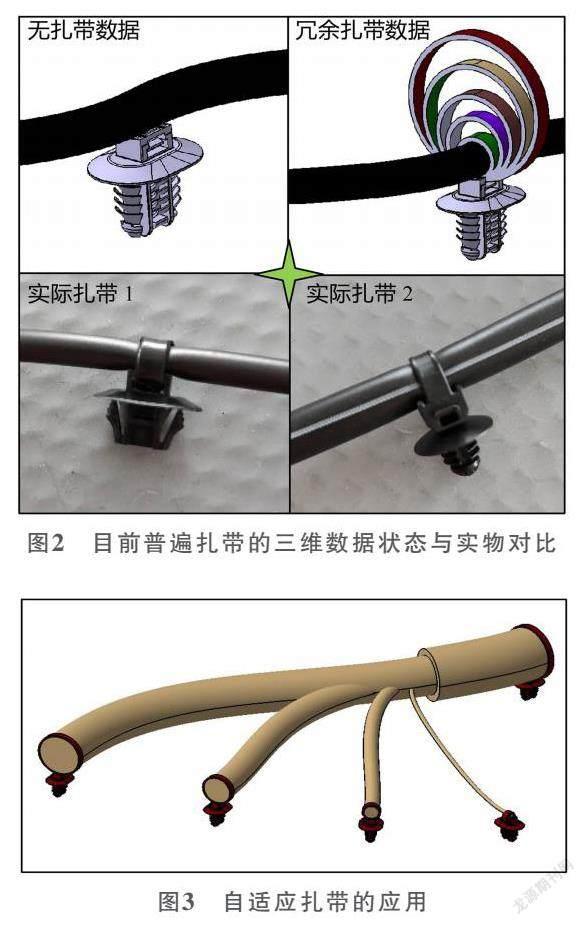

目前各主机厂在线束设计过程中,普遍的设计理念是忽略扎带的外缘对设计效果的影响。在数模中,扎带要么直接不体现,要么采用冗余式设计,如图2所示,两种状态下的数模均与实际情况存在较明显的差异,尤其是冗余式设计的扎带不但限制了线束直径的变化范围,还会与周边环境数据造成无意义的干涉,影响整车数据的仿真效果。扎带本身的厚底一般在1~2mm,如果忽略不计,会对线束最外缘的直径评估造成误差。在日益狭窄的布线空间和严格的距离限制要求之下,扎带外缘不但要真实体现在三维数据上以更加精确地展现出其与周边件之间最近距离的测量点,还要满足设计通用性原则,能够自动适应不同线束直径的变化,如图3所示。

2.1 扎带数模的重新创建

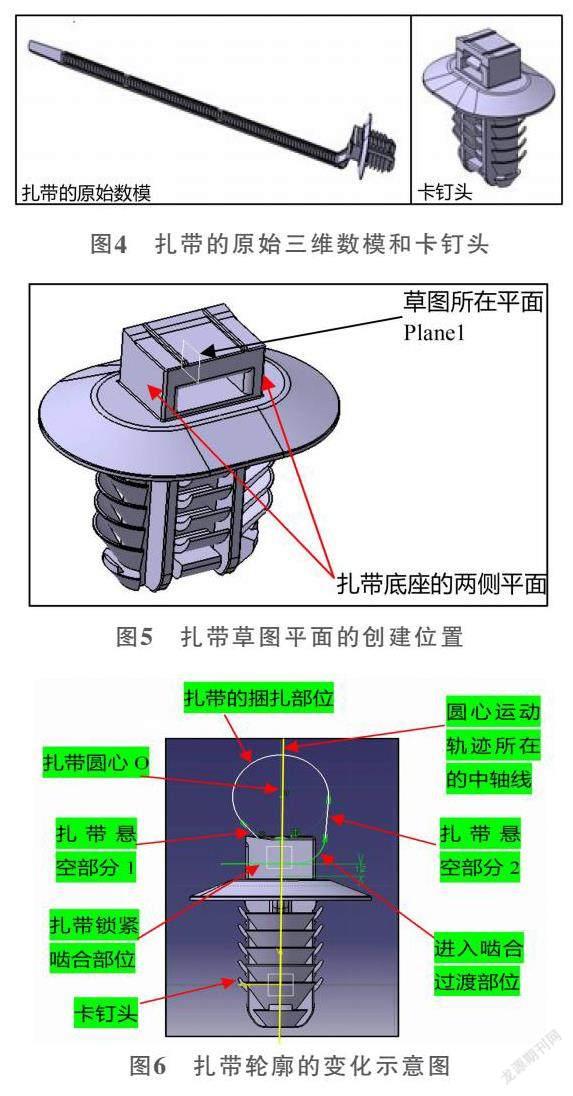

从供应商那里得到的是扎带舒展状态下的无参数模,首先需将扎带部分去除,只留下卡钉头部分,如图4所示,然后进行重新的绘制并设定参数。

预使扎带的扎紧直径可以随着设计需求随意变化又不改变整体形貌特征,那么在草图的设计阶段,就要对一些特殊的尺寸进行额外限制和公式的加持。以图4中展示的扎带外型为例,建立草图的位置及具体内容如图5所示。草图(Sketch)所在平面Plane1,要建立在扎带底座的两侧平面之间。草图的绘制要在外型和性能两个方面尽可能地还原出扎带真实的状态,具体如图6所示。其中,扎带的捆扎部分为圆弧形;同时由于受到较大的拉紧力,扎带与线束和卡钉头体存在两处悬空部分,这两处为直线;扎带在进入锁紧啮合部分之前还有一段过渡区域,这部分也可视为圆弧形。以上这4个部位的尺寸会随着扎带捆扎半径的改变而随之发生联动变化。由于扎带特殊的结构设计,不论捆扎线束的直径如何改变,其横截面的中心,也是扎带的捆扎中心O始终会保持在卡钉头的中轴线上来回变化,所以扎带的圆心O点一定要固定到中轴线上,如图7所示,R为扎带的捆扎半径。这样只要将捆扎半径R的值赋予参数化公式,其它3个部位的尺寸就可随之发生有效合理的联动变化。

之后通过凸台命令(Pad),绘制扎带的实体,宽度与厚度可根据实际而定,一般可以设置为宽度5.2mm和厚度1.2mm,如图8所示。

2.2 自适应扎带参数的设定

为了能够使扎带的轮廓可以随着线径的不同而发生自适应的变化,而非人为手动去更改,需要为数模设置并赋予参数。首先通过Formula功能命令,编辑扎带直径变化所需要的参数公式,如图9所示,将New Parameter of Type按键后面的公式属性选项设置为Length,参数属性设为Single Value;然后点击New Parameter of Type,在Edit name or value of the current parameter的命令框下将原有的“length.1”改成 “ELEC-SUPPORT-RADIUS”;后面的数值代表此参数的初始数值,即扎带的初始半径,这里设置为10mm,最后点击OK。

此时,需要将设定好的参数赋加在草图捆扎半径的尺寸上,以控制其变化。如图10所示,先给扎带半径约束一个值R10,双击此值,右键Radius展开功能列表,选择Edit formula,弹出公式编辑器,如图11所示。双击Members of Length下之前编辑好的参数公式:“ELEC-SUPPORT-RADIUS”。单击OK结束。这时便可以在结构树上看到设置好的参数与公式,如图12所示。

2.3 定义扎带的电器属性

卡钉的电气属性设置同样需要在“Electrical Part Design”设计模块下进行,通过此模块中的“Define Support Part”命令,定义线束与卡钉之间的装配规则,如图13所示。首先编辑卡钉数模的名称(Name);然后设定线束在卡钉上的入线位置,即线束的中心线要经过的第1个点的位置,在First Plane Definition 功能项下的Point内点选Point.1,并选择这个点所在的平面,Plane内点选Plane.1;最后线束垂直地从卡钉的出线面划出,出线的平面即Second Plane Definition功能项下的Plane,点选Plane.2,最后一项Base Plane Definition,不选(No Selection),确認OK完成定义。

2.4 参数化扎带零件库的创建

不同类型的扎带,只要将捆扎半径的值设为主变量,都可以按照以上的方法对其进行参数化的设定,如图14所示。但此时还不能实现CATIA线束设计模块(Electrical Harness Assembly)下自适应扎带的应用,还要对这些参数化设定好的零部件数模建立特殊定义的数据库。首先新建CatalogDocument数据库文件并通过Add Family命令建立CLIP的分组,用来容纳所有的参数化紧固件,再通过Add Keyword命令对此分组重新设定关键词,如图15所示,Name标题栏中输入 InstantiateAsNew,Type标题栏选择Boolean,Default Value标题栏选择true,单击OK确认。最后可通过Add Componment命令将所有卡丁与扎带一一加入到CLIP分组中。

2.5 参数化扎带零件的调用

当需要调用库里整理好的扎带进行线束设计并且同一零件多次选用时,要通过Catalog Browser命令,链接刚刚建好的库文件(catalog),找到要选用的扎带或卡钉,右键点击并点选Instantiate As New Component选项,如图16所示。此外,值得注意的是,要想实现扎带参数化自适应的变化,CATIA软件本身的环境设置要设定为:始终保持装配约束(Always with the assembly constraints),如图17所示。

3 总结

参数化自适应扎带设计的过程中,有两处关键的属性命名设置尤为重要,一处是扎带的参数属性命名:“ELEC-SUPPORT-RADIUS”;另一处是数据库分组的关键词命名:“InstantiateAsNew”,必须一字不差。

使用参数化自适应扎带进行汽车线束三维仿真设计的优点:其不仅弥补了以往设计习惯中产生的遗漏点,使三维数据的仿真程度更加逼真、完整,同时极大地增强了设计的精准和可靠性,降低了潜在的干涉风险。缺点:在最终线束数据保存时,每一个相同型号但捆扎半径不同的扎带数据都会被重新生成并存储,增加了数据的占用空间。但与其优点相比,这一瑕疵完全可以通过提升设备性能的方式来克服,这对于当前普遍的汽车厂商并不是一件难事,所以整体来说,参数化自适应扎带的应用是一种一劳永逸、值得推广的设计理念。

参考文献:

[1] 安 贺,张震华,王龙波,等. 汽车线束3D仿真布线设计与技巧[J]. 汽车电器,2013(2):19-25.

[2] 王盈旭,赵瑞俊,李兆杰,等. 基于CATIA的后处理系统三维布线技术应用研究[J]. 汽车电器,2021(4):75-76.

[3] 白健宇. 基于CATIA汽车线束三维设计的初期准备与相关应用[J]. 汽车电器,2022(8):54-60.

(编辑 杨 景)