超大超深盾构接收工作井施工技术

曹化锦 中铁第四勘察设计院集团有限公司

随着城市浅层空间开发完善,过江隧道以及过海隧道大量建设[1-3],使得大直径隧道埋置深度增加,且造成与之相应的大直径盾构始发和接收工作井基坑深度也是日益增加。由于受到隧道大直径、施工区土层以及基坑井覆盖土层影响,其埋置深度日益增大。大直径盾构始发和接收是整个工程的关键[4-5],为配合大直径盾构始发和接收涌现出了超大超深工作井基坑工程。由于大直径盾构机需要穿越超大超深基坑井,为了保证基坑井在开挖过程中整体稳定和对变形的控制,尽量消除大直径盾构始发和接收对基坑井周围支护产生的负面影响,成为深基坑工程亟待解决的关键性难题[6-8]。

针对上述问题,结合依托工程施工过程中存在的技术难题,超大超深接收工作井采用明挖逆作法施工,采用超厚侧墙、环框梁作为永久结构,采用结构板撑作为大直径盾构工作井深基坑的水平向内支撑(板撑)兼做运营期层板结构,形成了超深基坑永久支护和临时支护相结合支护体系,实现了工作井深基坑开挖工序的高效衔接。

1.工程概况

杭州秦望通道项目全长3066米,采用公铁合建制式,隧道上层为双向6车道市政道路,隧道下层为地铁通道,隧道外径15.2米,内径13.9米,是浙江省第一条公铁合建盾构隧道,也是国内最大的公铁合建盾构隧道之一。

秦望通道工程为浙江省重点工程,是目前国内最复杂的TOD地下空间市政工程之一,集过江隧道建设、轨道交通、综合性交通乘换枢纽以及立体交通为一体。该项目基坑深度达40.1m,与基坑相匹配的地下连续墙深62.04m;地下连续墙长度按照底标高进行控制,进入中风化石英闪长岩,平均入岩深度为2.7m,硬岩地层处地下连续墙成槽困难;基坑开挖范围内分布有细砂、粉土、粉细砂、卵石土等强透水地层,地下水补给充足、水位高、透水性强,工程透水风险大。基于工程项目施工条件复杂、施工质量高、施工工期紧的现实要求,提出一种施工效率高、施工质量优、安全风险低的超大超深盾构接收工作井施工方法尤为重要。

2.工艺原理

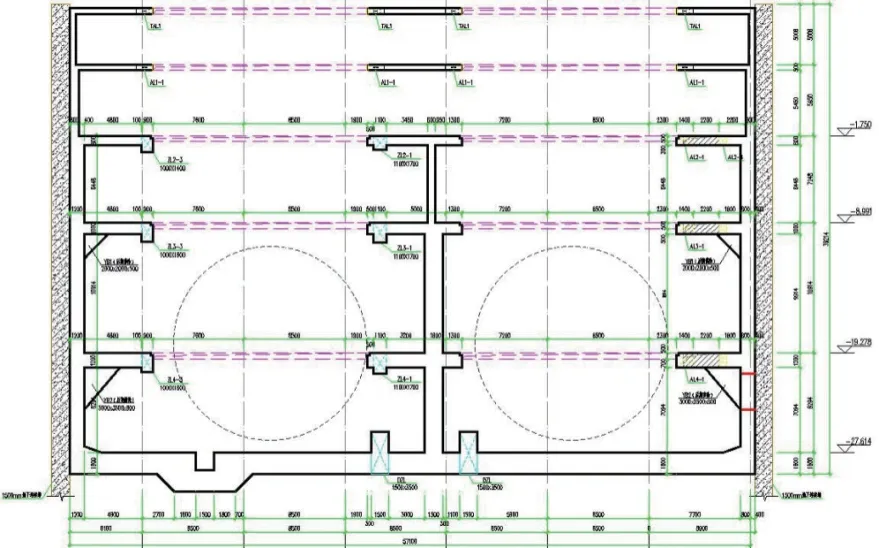

秦望通道工程采用明挖逆作法施工,软土地层采用永久支护体系和临时支护体系相结合的超深基坑支护体系见图1,永临结合支护体系协同工作,提高超深基坑的整体刚度和稳定性,有效减小超深基坑变形以及基坑变形对周围环境的影响。永久支护体系包括地连墙、侧墙、环框梁、混凝土腋角、永久立柱和永久结构板撑,永久立柱位于中墙两侧,永久结构板撑为大直径盾构始发穿越区域以外的结构板撑,兼做运营期层板结构;临时格构柱和临时结构板撑组成临时支护体系,临时格构柱为不包括永久立柱外的其他立柱,临时结构板撑是大直径盾构始发穿越区域的结构板撑。

图1 超大超深盾构接收工作井永临结合支护体系原理图

竖向支撑主体包括地连墙、侧墙以及永久立柱、临时格构柱;水平向内支撑主体包括永久结构板撑和临时结构板撑;竖向支撑以及水平向支撑由环框梁连接。采用混凝土大腋角结构,通过中墙、永久立柱与临时格构柱进行竖向支护换撑,对大直径盾构始发场地工作井深基坑结构进行加固,保证大直径盾构始发过程中基坑整体安全性。地连墙与框架梁、框架梁与框架板、框架板与立柱采用钢筋预埋接驳器连接见图2,一方面保证钢筋布设精度,另一方面有效提高了钢筋连接点强度,提高结构连接处的强度。

图2 预埋钢筋接驳器固定装置原理图

3.施工工艺流程

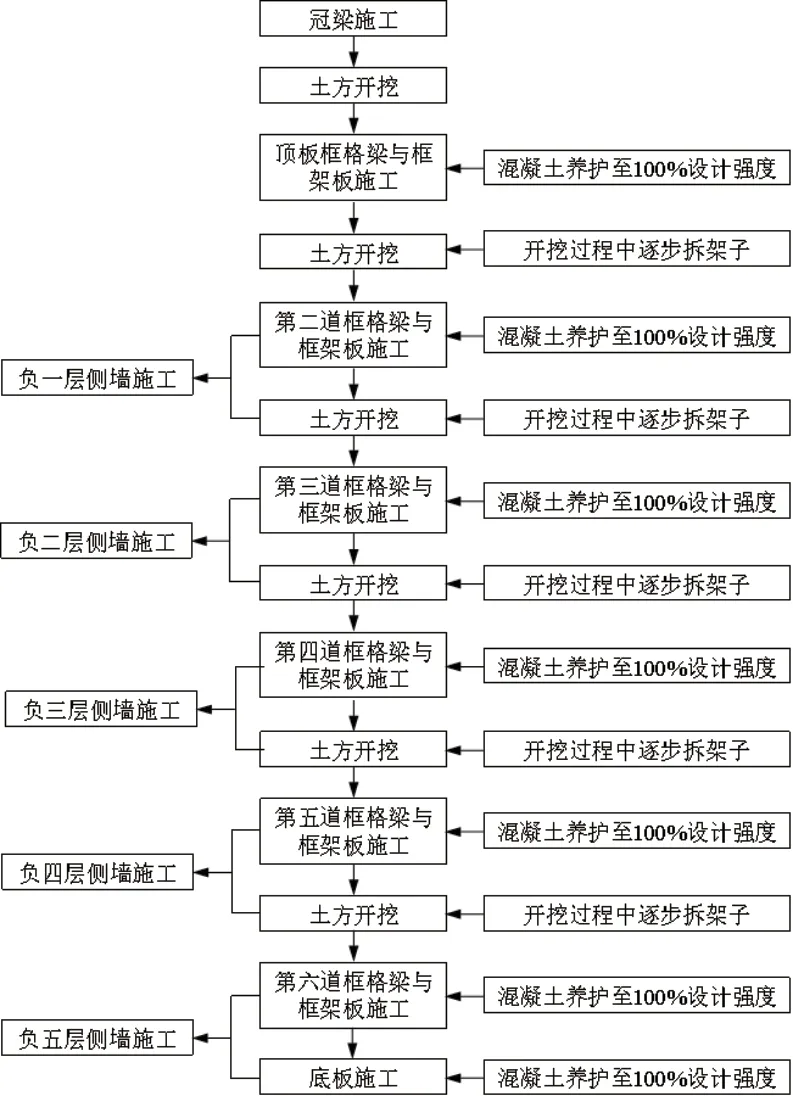

针对复杂环境条件下软土地层,采用永久支护体系和临时支护体系相结合的超深基坑支护体系,永临结合支护体系协同工作。超大超深永临结合支护接收工作井施工工艺流程见图3。

图3 超大超深永临结合支护接收工作井施工工艺流程图

4.施工技术要点

4.1 冠梁施工

冠梁利用凿毛后的地墙作为底模,超出部分采用20cm的C20混凝土垫层作为底模。垫层达到一定强度后,在混凝土垫层上铺设油毡纸作为底模,油毡纸用钉子与垫层固定。

冠梁模板由对拉螺杆和侧模组成,冠梁主龙骨由上到下均匀设置3道,次龙骨间距为0.3m;主龙骨与平撑和斜撑之间用扣件连接;冠梁侧模板采用竹胶板,并用斜支撑体系和对拉螺杆固定。

4.2 基坑土方开挖

基坑开挖过程中应遵循分层分段开挖,对称平衡开挖,留土护壁、严禁超挖的原则。基坑开挖首先实施表层土方开挖,开挖至顶板底标高下20cm,然后从上至下分为七个开挖区间沿基坑竖向开挖,每个开挖区间内的每层土开挖高度不超过3m,第二开挖区间底标高为相应的板撑底标高以下20cm,其他区间为相应板撑底标高以下1.1m。土方开挖采用基坑内挖掘机翻运倒土至两个盾构预留吊装口下部,由吊车抓斗从预留口取土挖运至地面由自卸汽车运输出土。

4.3 框格梁与框架板施工

(1)混凝土垫层。基坑开挖至冠梁、框架梁、框架板底标高还剩30公分时,停止机械开挖,采用人工找平。开挖过程中若出现异常软弱土层,须对垫层进行浇筑。在浇筑时,采用方木作为模板,用木桩在方木外做支撑,浇筑为C20商品混凝土,并用铝合金直尺找平后,进行收光、养护。

(2)框架梁、框架板模板。框架梁模板设置于10cm厚钢筋混凝土垫层上部浇筑,垫层下为原状土体。顶板厚度为1200mm、900mm厚度时框架板模板设置于C15素混凝土垫层上部浇筑,垫层下为原状土体与A10混凝土加气块。顶板厚度为700mm、600mm、500mm厚度时,框架板模板设置于碗扣支模架上浇筑混凝土,支架立于C15素混凝土垫层上部。

(3)框架梁、框架板钢筋工程。环框梁和结构板撑的钢筋笼绑扎时,按设计要求确定和控制接驳器及预埋筋位置,如图2所示,用预埋接驳器将钢筋锚进结构板撑或环框梁,使结构板撑或环框梁与地连墙刚性连接。钢筋接驳器利用固定装置进行接驳器的定位与固定。主体结构接驳器按设计要求等间距布置,根据测量放线的位置,及时采取喷漆拉线确定接驳器的边缘线位置,做到钢筋接驳器的准确定位安装。

根据结构特点和钢筋疏密,采用泵送混凝土进行浇筑,在浇筑混凝土时,浇筑工作应分段分层对称同时进行,振捣过程中,用振捣器进行快插慢拔、插点均匀、逐点移动、均匀实振。混凝土浇筑振捣完成后,须覆盖土工布保湿养护,当混凝土强度达到设计强度后方可进行下一步基坑开挖。

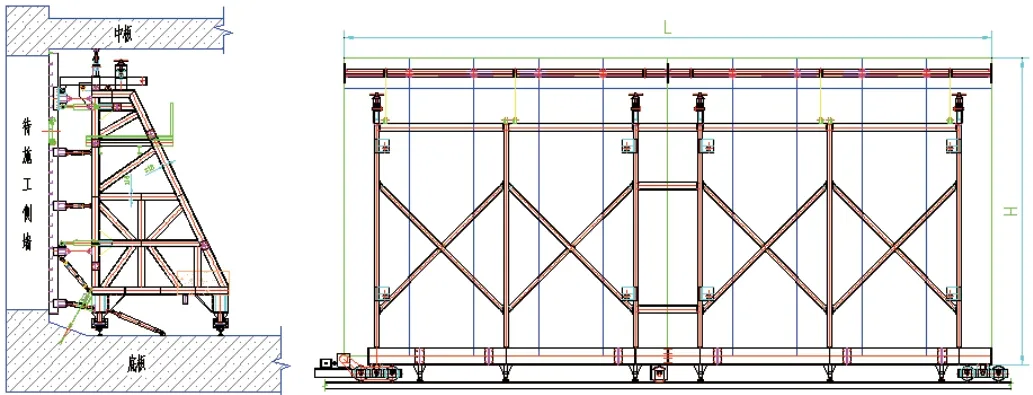

4.4 侧墙施工

(1)侧墙模板。工作井侧墙墙厚有:800mm、1000mm、1200mm、1500mm,如图4所示。负三层侧墙先采用大钢模板施工直边侧墙,后采用木模板施工转角侧墙。剩余各层侧墙混凝土浇筑模板采用15mm胶合板,竖向布置50*100mm方木次楞,间距200mm,外侧水平布置主楞双拼钢管φ48.3*3.6mm,间距为500mm,采用M14拉杆,间距500*500mm。

图4 侧墙模板示意图

(2)侧墙混凝土浇筑。由于主体结构采用逆作法施工,从下往上浇筑侧墙混凝土时,接口位置混凝土很难浇筑密实,浇筑质量控制较难,侧墙浇筑采用斜插预埋钢套管混凝土浇筑法,在上一层结构板钢筋绑扎时,提前将钢套管插入侧墙浇筑范围内,钢套管选用Φ175*3mm厚钢管,钢管预埋间隔为1500mm,内外间隔布置,钢管长度根据每层板间高度提前下料,钢套管上口放置侧墙外,保证侧墙内混凝土浇筑时的完整性,确保侧墙浇筑时不会产生施工缝;侧墙钢筋施工采用上层板预埋接驳器,下一层板往上对接钢筋的侧墙钢筋施工工艺,侧墙外侧钢筋为双排钢筋,整体钢筋接头错开满足50%。

4.5 大腋角施工

采用混凝土大腋角结构对大直径盾构接收场地基坑结构进行加固,保证大直径盾构接收过程中基坑整体安全性。在底板钢筋绑扎完成后,在最外侧主筋上将混凝土垫块固定,同时在外侧主筋上焊接定位钢筋(确定倒角高度及面板内限界),定位完成后铺设腋角厚度15mm竹胶模板。次楞采用100×100mm方木,间距400mm,主楞采用双拼48×3.5mm,钢管间距400mm,拉结措施采用M14对拉螺栓,螺栓另一侧与侧墙外侧主筋焊接牢固,保证浇筑及振捣过程中不会脱焊。同时要保证小墙的垂直度。底板倒角模板下口平直段侧边设置限位地脚螺栓钢筋与底板面层主筋焊接。

5.结语

针对工程的施工难点,超深基坑采用永久支护和临时支护相结合支护体系,采用钢筋预埋接驳器连接深基坑永临结构节点,采用混凝土大腋角结构对大直径盾构始发场地工作井深基坑结构底部进行加固,提高基坑整体刚度和稳定性,保证大直径盾构始发过程中基坑整体安全性。将深基坑的结构板撑兼做运营期层板结构,避免混凝土临时水平向内支撑拆撑,有效缩短工期;通过中墙、永久立柱与临时格构柱进行竖向支护换撑,保证大直径盾构接收过程中基坑整体安全性。通过斜插预埋钢套管实现逆作法施工条件下超厚侧墙混凝土浇筑,侧墙模板预留注砼门用于混凝土振捣,保证侧墙内混凝土浇筑时的完整性和振捣的充分性,确保侧墙浇筑时不会在侧墙范围内产生施工缝,全面保障明挖逆作法施工条件下侧墙混凝土浇筑质量。