基于Multisim 的M-Bus 主机接口电路设计分析

张成斌

(甘肃省定西市临洮农业学校,甘肃定西,730500)

0 引言

现阶段计量仪表智能化已成为仪表研发设计领域的主流趋势,电子、信息技术应用进一步加快数据采集模式的远程控制及智能化转型。M-Bus 总线是一种适用于测量仪表设计的传输总线,基于无极性二线制模式进行接线安装,具有组网简化、布线简单、稳定性强、拓扑结构灵活等性能优势,被广泛应用于智能化抄表系统中。为缩短总线电路研发设计周期、节约开发成本、提高设计精度,拟引入Multisim 软件应用于总线主机接口电路设计与仿真分析环节,为电路开发设计领域提供有效借鉴经验。

1 研究基础

1.1 Multisim 软件

该软件是基于EWB 平台研发的一款电子设计自动化工具,提供一种集成化设计环境,基于SPICE 模拟器对电路行为进行仿真,支持实现对电路的高效检验,满足电子线路设计与仿真需求[1]。在软件功能实现上,该软件集成强大的电路元器件库,可提供多种仿真测试仪表功能与仿真分析方法,并运用电路原理图描述语言输入方式,为电路设计与仿真分析提供可靠工具支持。

1.2 M-Bus 总线原理

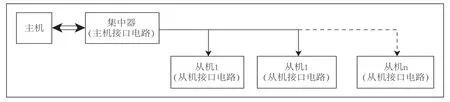

Bus 总线是一种主从式半双工传输总线,采用总线型拓扑结构,由主机、从机及连接电缆组成网络,基于电压调制(主机→从机)/电流调制(从机→主机)的方式实现BT数据的传输(其模型如图1 所示)[2]。其中在电压调制模式下,主机向从机发送逻辑“1”,此时主机的总线电压Vmark取值为22~42V;若主机向从机发送逻辑“0”,则总线电压Vspace≥12V,且Vmark-Vspace≥10V。在电流调制模式下,总线上的任一从机均带有静态电流Imark,由从机向主机发送逻辑“1”,此时从机的总线电流Imark取值约为1.5mA;若从机向主机发送逻辑“0”,在总线接口电路的影响下,从机的总线电流Ispace取值为Imark+11~20mA,此时设M-Bus总线上有n 个从机,则总线电流Ibus的计算公式为:

图1 M-Bus 总线传输模型

M-Bus 总线协议中明确规定,将总线处于空闲状态下的逻辑记为“1”,总线电压取值为Vmark,此时位于总线上的第n 个从机获取的电流值即从机电源记为Imark;当主机通过检测总线上从机获取的电流值范围11~20mA,确认由从机处接收的逻辑为“0”时,从机可通过检测总线电压Vmark与动态参考电压Vspace,当Vmark-Vspace≥10V 时,即确认接收的逻辑为“0”。

2 主机接口电路的改进设计

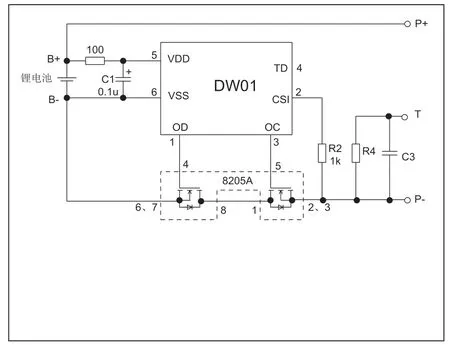

2.1 发送电路

已知原总线驱动电路的端口为信号输入端,当发送信号经输入端口进入电路中,通过控制N-MOS 晶体管的开关执行电压信号的切换操作,使用BUS+/-端口将发送信号输出至总线上;此时位于总线驱动电路上的控制信号端,将通过光电耦合器控制开关断开,用于切断总线电源[3]。基于MOS 晶体管的发送电路在输出驱动设计上,可在宽电压下实现高性能输出且结构简化,然而该电路利用光电耦合器与晶体管的栅极、源极进行直连,用于实现对两管上开关的控制,由此使得电路运行过程中易暴露出以下问题:(1)在两N-MOS 管处于导通状态时,源极电压将受漏极干扰,因此需在栅极处提供较高的正/负电压驱动电源;(2)发送电路通过控制光电耦合器使单N-MOS 管处于截止状态,用于切断总线电源输出,然而在此情况下将使负电压驱动电源接入,仍使发送电路保持通路;(3)电路中MOS 管未限制栅极电压,倘若两管间漏极、源极电压发生突变,将因极间电容耦合使栅极处形成尖峰电压,增加栅源氧化层被击穿的概率(改进驱动电路如图2 所示)。

图2 改进驱动电路示意图

利用Multisim 软件设计主机发送电路,需对原通用主机端发送电路结构进行改进。基于M-Bus 总线的电压/电流调制方式进行主线接口发送电路设计(如图3 所示),当主机向从机发送比特流数据时,逻辑“1”的电平与逻辑“0”的电平差值≥10V,此处通常将总线电压Vmark取值为36V、参考动态电压Vspace取值为24V,Vmark-Vspace=12V。在12V 电压调试模式的实现上,将原驱动电路N-MOS 管替换为增强型MOS 管Q1 和三极管Q2,采用三端稳压管U1将输入的总线电压Vmark转换为Vspace输出,通过控制MOS 管和三极管两开关的通断,完成电压信号调制。当输入电压信号为高电平时,依照先Q2、后Q1的顺序控制两管导通,经Q1 输出36V总线电压,输出高电平信号;当输入低电平信号时,同样依照先Q2、后Q1 的顺序控制两管截止,经D1 管输出24V 参考动态电压,输出低电平信号。

图3 发送电路改进设计图

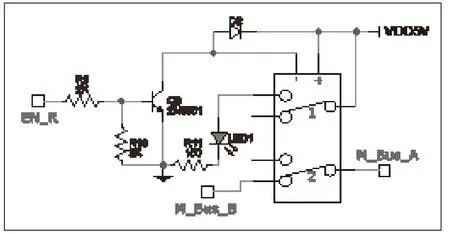

2.2 接收电路

已知原主机接收电路在总线接口上设有采样电阻,其阻值≤40Ω,当电流信号从输入端经过采样电阻转换为电压信号时,其电压信号的分辨区间较小,难以保证接收电路具备良好的信号处理能力[4]。在原主机接收电路设计上,主要利用电容将转换后的高电平信号控制在电压比较器LM2903N 的反相端,将其设为门限电压,但该电压值易受二极管压降、电阻分压、电容放电等多因素影响,一定程度上削弱门限电压的信号值。在此模式下,倘若在总线上挂接的负载信号值发生变化,将使总线端口处接收的信号值出现改变,此时接收电路上其他参数均保持不变,由此削弱门限电压的适应性,影响实际通信质量。

基于此,拟参考M-Bus 总线的电流调制方式,利用Multisim 对原接收电路进行改进设计(如图4 所示),根据从机向主机发送比特流的原理,确认逻辑为“0”时的总线电流与逻辑为“1”时的总线电流差值≥11~20mA。在11~20mA 电流调制方式的实现上,已知M_Bus 为总线电流接口,AD_1、DA_1 分别为模/数和数/模转换接口,RX_1 为信号输出接口。当主机接收到任意一个从机发送的比特流时,利用总线上的电阻R7 执行电流采样处理,同时将采样后的电压连至比较器的反相输入端,借助电路中的R5、R6 两电阻进行分压处理,并将电压VR6通过模/数转换接口接入相应电路中,经转换电路运算获得电压VR7值;此时将电压VR7值增至90mV 后通过数/模转换接口接入相应电路中,经转换后的电压VDA接入比较器的同相输入端,确认为基准电压。当主机接收到从机的电流脉冲序列时,逻辑“1”的VR71<VDA,比较器输出RX_1 为高电平;逻辑“0”的VR70-VR71>110~200mV,由此推导出VR70>VDA,比较器输出RX_1 为低电平,完成由电流脉冲序列向电压脉冲序列的转换,最终实现总线上11~20mA 的电流调制。

图4 接收电路改进设计图

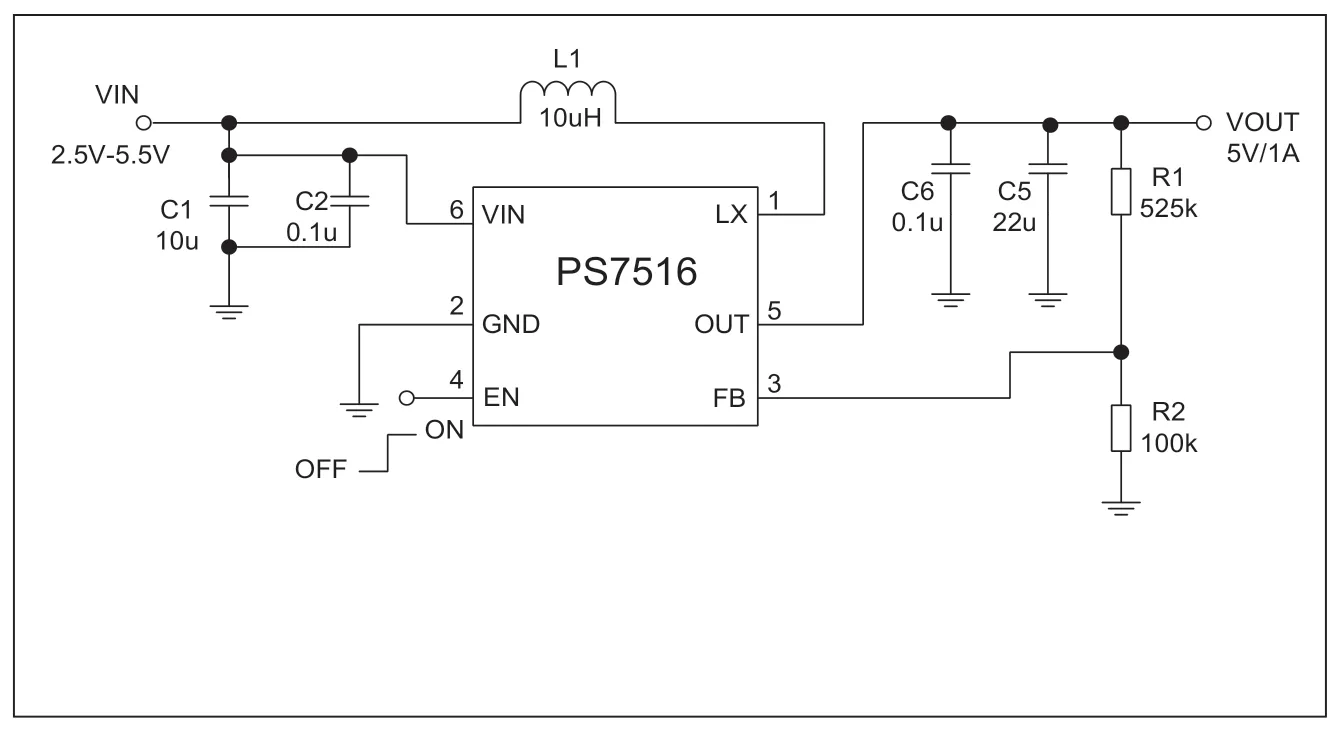

2.3 保护电路

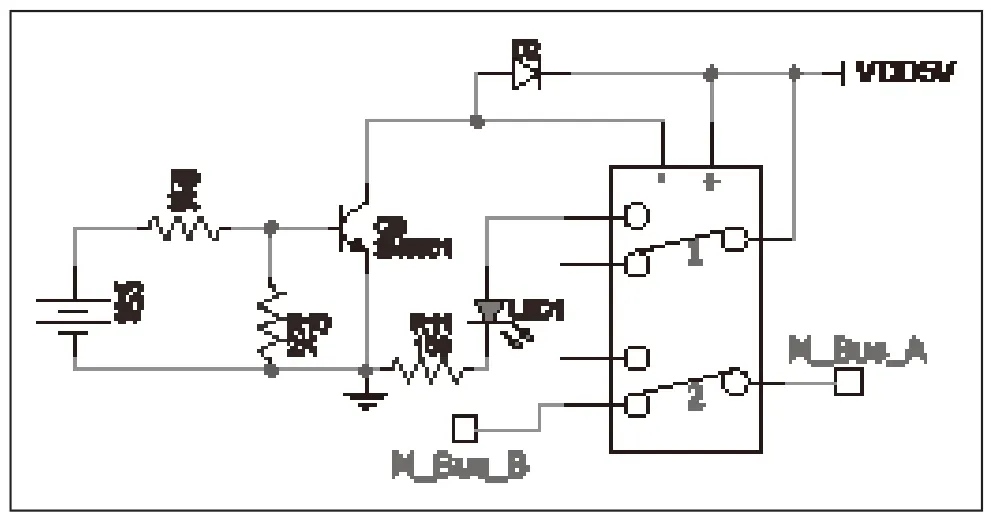

在M-Bus总线上电流值大小主要受从机数量n的影响,从机数量的增加将使总线上电流值呈同步增大趋势,但考虑到主机电路的输出功率存在一定区间限制,一旦从机电路上出现短路故障,将导致总线上产生的电流值大于主机电路原负载能力,造成主机电路烧毁、损坏等问题[5]。基于此,需引入保护电路发挥对总线上电流的抑制作用,将主机发送电路的输出端口设为M_Bus_A,外部总线输出端口设为M_Bus_B,保护电路如图5 所示。

图5 保护电路设计图

3 仿真结果及应用

3.1 仿真分析结果

3.1.1 发送电路

在仿真实验环节,以发送电路的驱动能力作为主要衡量指标,已知M-Bus 总线伴随其通信距离的延长,传输线上的负载电容/电感将对信号产生较大影响,因此为保证正常通信效果,需将总线通信速率适当下调。假设M-Bus 总线的通信距离为2km、通信速率为9600b/s,在从机数量保持n 不变的前提下观察发送电路的波形变化情况可知(如图6 所示),其输出波形变化稳定,说明发送电路的驱动能力较为理想,且在将电路电源完全切断后,可保证输出无信号响应。同时,观察其仿真分析结果可知,伴随发送电路中输入信号的动态变化,输出信号基本保持同步变化,与理论分析结果保持一致。

图6 发送电路仿真结果

3.1.2 接收电路

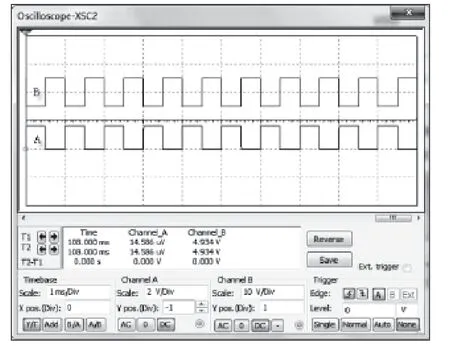

在仿真实验环节,已知在M-Bus 总线上的静态电流大小为n×Imark,假设总线上从机数量n取值为50 个,可初步计算出总线上的静态电流值为75mA,进而得出VR6、VR71以及VDA值分别为375mV、750mV 和840mV。当位于M-Bus总线上的某一从机向主机发送逻辑“0”,使总线上电流值增加11~20mA 时,VR70值为860mV。此时将仿真电路上电流经采样电阻后的电压波形变化结果A 与电压比较器输出的电压波形B 进行比较(如图7 所示),从中可以看出在逻辑“1”状态下,比较器输出高电平;在逻辑为“0”状态下,比较器输出低电平,与理论分析结果保持一致。在此基础上,还需明确M-Bus 总线上的从机数量n 将直接影响静态电流值的大小,使基准电压数值发生变化,由此保证在读表环节面向不同从机数量时读取数据结果的准确性。

图7 接收电路仿真结果

3.1.3 保护电路

在仿真实验环节,当总线上电流超出其负载值时,保护使能信号将转换为高电平,三极管导通、继电器得电,随后将继电器触点断开,中断发送电路与外部总线的连接,使外部总线上的电压值变为零;此时,电流将传递至发光二极管处,使其通电发光,用于提示总线发生过载故障(其仿真结果如图8 所示)。

图8 保护电路仿真结果

3.2 实际应用分析

3.2.1 工作原理

以某远程智能抄表系统的M-Bus 主机方案为例,为解决原抄表系统通信距离、总线上挂载从机数量受限的问题,将上述主机接口电路应用于智能抄表系统中,通过在主机、从机之间现场铺设M-Bus 总线作为通信线,同时兼作监测n 个从机的电源线,实现对原M-Bus 总线电路与通信网络的改进设计,用于保证室内主机、室外多个从机间实现正常的通信交互以及电源线、通信线的复用。

3.2.2 系统设计

选择在室外信号机周围部署n 个从机,在信号机械室内部署主机,基于一对总线进行主机与n 个从机的连接,并将上述M-Bus 总线主机接口电路连接方案应用于实际部署环节,利用报警总线实现双向信息交互,同时兼作从机的电源线为其供电,使从机从主机处获取工作电压。主机经AC-DC 模块输出220V 直流电,通过总线传递至各从机处,该直流电源挡位可调,需结合从机与信号室的间距进行直流供电电压的调节,保证为从机的正常运行提供工作电压。

在主机的M-Bus 总线方案部署上,通过主机的接口电路实现与总线、室外n 个从机的连接,并基于M-Bus 协议实现信息交互功能,向室外从机提供工作电源。选用M-Bus作为总线,基于主叫/应答方式建立通信连接,当主机发出询问指令后,由从机向主机进行比特流数据的传递。在主机各功能模块设计上,主要包含以下六个功能模块:(1)可控电源,基于主机CPU 控制电源模块的运行,执行比特流发送任务,主机可通过调节总线输出电压值实现比特流发送功能;(2)总线扩流,该模块支持提供附加驱动功能,根据可控电源模块的数据发送状态调节远程供电情况;(3)总线移位,基于逻辑“1”和“0”实现室内主机与室外从机的连接,支持对数据电压、电流输出情况建立实时监控,并兼用作其他模块的接口;(4)电流检测,支持对M-Bus总线电流进行实时监测,参考主机CPU 的比特流接收情况进行总线电流解码;(5)状态监测,支持对M-Bus 总线电压变化情况进行实时监测,判断主机总线上发生的故障情况;(6)匹配防护模块,将浪涌保护器、EMI 等部署在主机的接口处,用于维持电气平衡、实现保护电路功能。

在现场安装部署环节,在信号机械室内完成主机安装,随后在室外各信号变压器箱内完成从机的安装,并同步完成电流、电压各类传感器的部署,用于实现对电流、电压等信息的采集。基于改进后的发送电路、接收电路、保护电路以及M-Bus 总线通信协议运行上述网络系统,主机可同步接收室外各从机上传的报警信号及监测信息,同时反馈对室外各从机的监控结果、判断有无脱机问题,并且为各从机运行提供工作电源。在此基础上,基于嵌入式操作系统进行采集信号的分析与处理,计算出电流、电压等结果,用于判断仪表的工作状态;当仪表工作状态或采集的比特流出现异常值时,由从机将故障信息自动编辑并经接口发送至主机处,实现仪表控制的智能化。

3.2.3 应用效果

将上述系统的实际应用结果进行汇总可知,通过对原M-Bus 总线主机接口电路与通信协议进行改进设计后,可实现主机与多个从机间的信息交互功能,并支持通信、电源线缆的复用,有效简化电路结构、节约开发成本,且系统集成度强、可延长通信距离,现场设备安装及配置灵活性强,具备良好的应用及推广价值,满足智能仪表控制需要。

4 结论

通过运用Multisim 软件提供的强大仿真功能进行M-Bus 总线主机接口电路的设计与仿真实验,最终仿真结果证明与理论分析结果保持一致,且上述主机发送、接收与保护电路均能够满足总线的电流/电压调制模式,支持对电路中的关键参数进行灵活调节,进一步提升主机接口电路设计与运行效率,有效简化电路开发结构、保证运行稳定性,为同类电路开发设计提供良好示范经验。