电气化背景下的自动变速器效率提升关键技术研究

徐占 叶珂羽 杨俊 宋建军 唐佳慧

(中国第一汽车股份有限公司研发总院,长春 130013)

0 引言

随着消费者对汽车需求持续增长以及对汽车动力性、经济性要求越来越高,在国家节能减排法规日益严格的背景下,汽车朝着电气化和混动化发展,传统燃料车、常规混合动力车及插电式混合动力车占有巨大市场份额[1]。《节能与新能源汽车技术路线图2.0》明确了节能车和新能源车向着高效率技术进化[2]。自动变速器作为动力源和车轮之间动力传递的执行系统,在各种类型传动、混合动力及部分纯电动车型中均有应用。

除了传统的动力系统降油耗技术,还需要应用大量的电气化技术,来达成油耗目标。应用自动变速器效率提升关键技术将持续助力电气化乘用动力传递效率和整车经济性提升。本文以一汽集团某型高效自动变速器产品为例,分析、阐述传统和新能源自动变速器系统效率损失产生机理及提升效率的关键技术。

1 自动变速器效率损失分析

作为传动部件,在传递发动机动力的过程中,其效率损失分为以下4类:执行动作消耗损失、机械摩擦损失、液压损失和载荷相关损失。

1.1 执行动作消耗损失

目前,电动执行器已经越来越多地应用于自动变速器系统。例如电动液压控制阀体中的动力源电动泵,液压控制阀体中的电磁阀以及用于换挡或离合器控制的电动执行机构,都需要通过电机直接驱动,这样就会产生电能转化及传输损失。其中,电磁阀电能损失较小,可忽略不计。电机和电动泵的损失则与系统结构、控制方法均有直接关系,除了选择高效电机及电动泵外,系统控制策略也会直接影响到系统效率。

1.2 机械摩擦损失

自动变速器中广泛存在的机械摩擦损失包括:轴承摩擦损失、拨叉摩擦损失、齿轮摩擦损失、同步器摩擦损失、离合器滑动摩擦损失。其中,同步器和离合器为摩擦元件,通过其摩擦作用实现功能为有益摩擦,设计目标为元件达到期望的摩擦特性及扭矩容量。轴承、拨叉、齿轮摩擦损失则应尽量减少。

1.3 液压损失

液压损失包括离合器拖曳损失、液压系统过供流量损失、液压系统泄漏损失、齿轮搅油损失。

离合器拖曳[3]受润滑油流量、相对转速、润滑油黏度、离合器分离间隙和沟槽影响。定量研究表明,离合器拖曳损失与润滑油黏度和流量成正比[3-4]。系统过供流量损失指系统提供流量超过应用需求带来的损失。液压系统不可避免存在泄漏,如滑阀及电磁阀泄漏、换挡活塞泄漏、离合器活塞泄漏等也会产生液压损失。齿轮搅油损失是齿轮传动时克服润滑油黏性阻力引起的功率损失,主要和齿轮几何参数、齿轮转速、润滑油物性参数、浸油深度有关,目前主要通过齿轮修形和低黏度润滑油介质的应用降低齿轮搅油损失[5]。

1.4 载荷相关损失

自动变速器系统中的载荷损失主要有齿轮啮合损失、链条和带传动变形损失、轴扭转损失。

这类损失属于机械损失范畴,无法完全避免,只能通过机械结构优化、新材料的应用进行降低。

2 自动变速器效率提升技术

对于特定自动变速器系统来说,上述损失会同时出现,某些执行部件会同时包含多种损失类型。如何从机械结构到控制策略联合设计,最大程度减少变速器损失,进而提升其效率,需要根据特定的变速器结构进行分析。下面以一汽集团高效自动变速器产品为例,剖析自动变速器效率提升关键技术。

2.1 液压系统结构原理及策略优化

2.1.1 液压系统结构、原理及损失来源

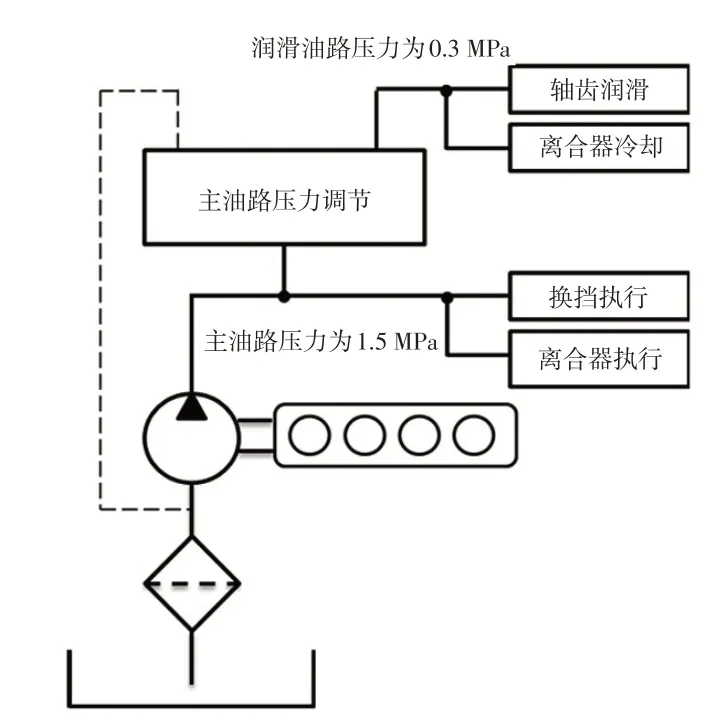

某液压系统结构如图1 所示,系统动力源为一机械油泵,由发动机直接驱动,转速和发动机输出转速相同。经主油路压力调节提供用于换挡执行及离合器执行的较高压力液压油,以及用于轴齿润滑和离合器润滑冷却的较低压力冷却润滑油。系统结构及原理简单,但由于主油路需求为高压力-低流量液压油,而润滑油路需求为高流量-低压力液压油,因此为同时满足系统对主油路和润滑油路的需求,必须增大机械油泵排量使系统同时满足高流量和高压力,高压力-低流量与高流量-低压力之外部分为系统功率浪费区,如图2。同时,油泵转速无法和发动机转速解耦,会造成大量压力、流量浪费。

图1 两级压力回路耦合的典型液压系统示意

图2 压力回路耦合液压系统功率消耗示意

为了实现液压系统按需供油(Power-on-de⁃mand),尽可能避免为了同时满足最大压力和最大流量带来的供油过剩,实现压力需求和流量需求解耦,高效变速器液压控制模块采用双压力回路技术,并配合按需供油控制技术实现效率提升。

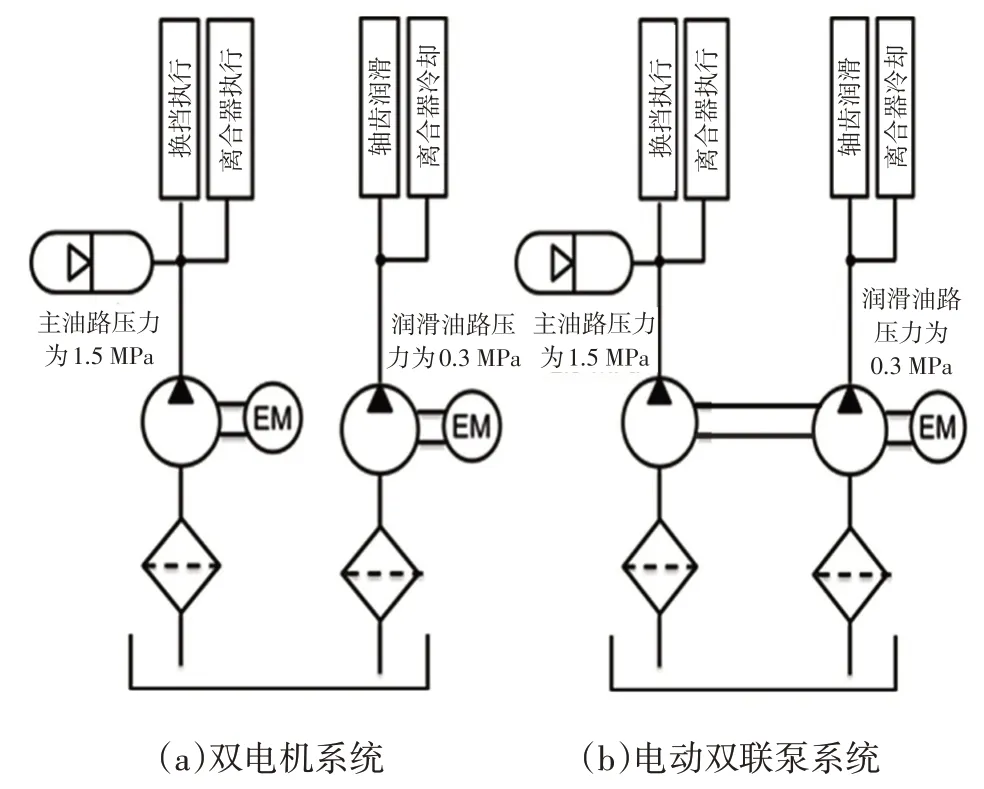

2.1.2 双压力回路技术

图3为2种形式的独立双压力回路液压系统示意图。图3(a)所示液压系统通过2个电机控制高压、低压2个电动泵,分别为高低压系统提供需求的压力和流量。图3(b)所示液压系统采用了电动双联泵技术,用一个电机为2个排量不同的电动泵为系统供油,同样可实现高压力与大流量润滑解耦,从而提升液压系统效率。

图3 独立双压力回路液压系统示意

由于变速器执行器并非一直动作,因此在高压油路中加入蓄能器,辅助实现高压油路压力保持,并为液压系统提供需要的流量,是提高效率的有效设计方案。

2.1.3 按需供油控制技术

由于变速器低压冷却润滑油为持续性的需求,因此可根据润滑油流量最大需求进行电机和电动泵的匹配,在不同需求下,通过调节电动泵转速实现流量调节。

变速器高压液压油则为非持续性需求,高压压力保持在一定的范围内即可。当需要高压液压油时,蓄能器快速提供需要的液压油,可基于不同的策略实现高压压力控制,达到按需供油要求。

假设满足高压系统正常工作的压力为3.5~6.0 MPa,以下为2种高压系统按需供油控制策略。

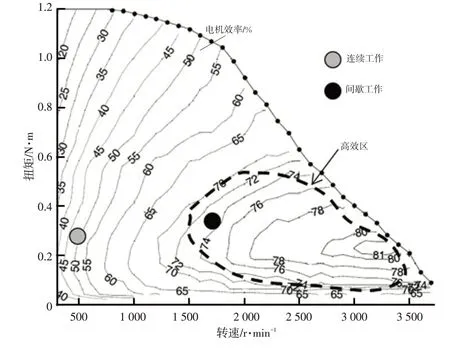

(1)电动泵间歇工作策略

将系统压力上、下限分别设置为Pmin和Pmax,采用区间闭环控制方案。当压力到达下限值Pmin=3.5 MPa时,则令电动泵以高效转速ω运转,为蓄能器充油,直至压力达到上限值Pmax=6.0 MPa,电动泵停止运转。随着系统泄漏及执行机构开始动作,高压系统压力将逐渐降低,达到Pmin时,再次启动电动泵,如此往复。电动泵间歇工作仿真如图4。

(2)电动泵连续工作策略

选取Pmin和Pmax之间的一个系统控制目标压力Pmid。初始,令电动泵以高效转速ω快速建立主油压至目标压力Pmid,然后采用比例积分微分(Proportional In⁃tegral Differential,PID)控制电动泵转速实现对蓄能器连续补油,使得主油路压力保持在Pmid附近,电动泵连续工作仿真如图5。

2 种控制策略均能满足高压系统按需供油,根据电机和电动泵系统效率(图6),可以看出电动机连续工作方式可使得系统更多地运行于高效区,对于提升系统总效率,该种方式更优。

图6 电动泵效率与工作点

2.2 降低搅油与离合器拖曳损失

2.2.1 典型自动变速器油箱

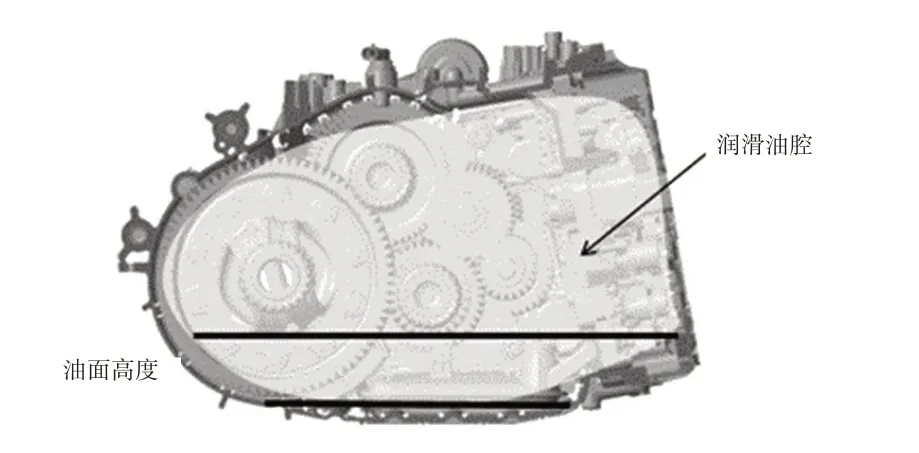

典型自动变速器设计中,齿轮与控制阀体处于同一油腔,为了保证车辆加减速、转向等工况下油泵可靠吸油,润滑油加油量有冗余,使加油量增多。但是,这也加剧了齿轮搅油损失与离合器拖曳损失(图7)。

图7 典型自动变速器油箱及其油液高度示意

2.2.2 独立双油腔技术

为提高变速器效率,设计齿轮箱与控制阀体处于2个独立的油腔(图8),其中阀体油腔液面较高,以满足各工况下的电动泵吸油要求,齿轮腔液面较低,可有效降低齿轮搅油损失及离合器拖曳损失。

图8 独立双油腔结构及其油液高度示意

2.2.3 “干油箱”技术

将油底壳内的润滑油通过油泵输送至齿轮箱顶部的“干油箱”内(图9),再经润滑油喷管给齿轮、同步器、轴承进行润滑。可在保证同步器、轴齿持续稳定润滑的同时,进一步降低齿轮箱润滑油液面高度,减少搅油及拖曳损失。

图9 独立双油腔+“干油箱”结构及其油液高度示意

2.2.4 低黏度液压油技术

变速器液压油的黏度对减小系统摩擦、承受机械载荷能力、散热都有直接的影响,进而影响系统效率[6]。文献[6]还通过试验表明:液压油黏度降低会使变速器系统旋转机械载荷阻尼减小,进而提升效率,并利用此特性提出了一种液压油黏度测试方法。

福斯、壳牌等油品公司分别对液压油黏度和搅油损失进行了充分研究,并得出降低液压油黏度有利于提高传动效率的结论[7-8]。同时,液压油黏度降低也有利于减少离合器拖曳损失[3]。因此,高性能的低黏度油成为传动系润滑油的应用趋势。

除此之外,变速器液压油的黏度作为一个重要指标,所选取的低黏度液压油还需要同时满足轴齿润滑保护、材料相容性、热和氧化稳定性、抗微点蚀性能、剪切稳定性、抗泡沫特性等一系列性能指标,才能满足应用要求。

2.3 降低系统摩擦

2.3.1 低摩擦轴承技术

典型自动变速器轴承设计主要考虑提升轴向支撑、轴系刚度及耐久性,多采用圆锥滚子轴承。随着技术进步,设计时通过优化挡位布置提升系统刚度,对轴承的刚度要求减弱。低摩擦深沟球+圆柱管子轴承,角接触圆锥滚子+圆锥滚子轴承均被变速器系统广泛应用,有效减少了摩擦损失,达到效率提升效果(图10)。

图10 不同类型轴承摩擦损耗对比

2.3.2 齿轮修形技术

在轴齿传动效率优化过程中,通过优化设计齿轮参数来提高轴齿传动效率。在保证设计结构空间的前提下,齿宽和螺旋角设计较大值,降低齿面接触应力。采用小模数设计,通过变位系数、压力角和齿顶高的综合优化设计,降低齿轮啮合相对滑移率和滑移速度,减少啮合损失。合理设计齿侧间隙和齿面粗糙度,保证润滑油膜处于最佳润滑状态。

根据变速器实际载荷谱受力情况,综合比较不同轴承选型对传动效率的影响程度,在保证耐久性的前提下,通过合理的轴承选型和轴承预紧优化,优化轴齿传动效率。

2.4 低泄漏电磁阀技术

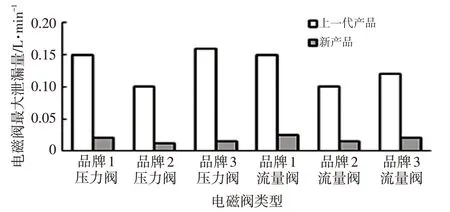

典型液压系统主油路压力通过电控可变节流孔式压力先导阀进行控制,其工作原理是通过一个可变节流孔,通过泄漏进行主油路压力调节。随着新一代电磁阀技术进步,功率密度更大、泄漏更小的比例压力电磁阀和比例流量电磁阀得到了广泛应用(图11)。低泄漏电磁阀技术使得液压系统泄漏损失大大降低,从而减少了系统供油需求,进而减小了系统供油功率需求,达到提升效率的效果。

图11 电磁阀泄漏量降低示意

3 总结

对于电气化乘用车,传动系统效率提升是技术主线,对于降低整车能耗至关重要。

自动变速器效率提升主要通过液压系统原理及控制策略优化、降低搅油损失、降低系统摩擦实现,主要包含双压力回路技术、按需提供流量控制技术、独立双油腔技术、“干油箱”技术、低黏度液压油技术、低摩擦轴承技术、齿轮修形技术、低泄漏电磁阀技术。以上技术的组合应用,可有效提升传统及新能源自动变速器效率。