共轴刚性旋翼/机身悬停状态气动干扰计算分析

孙朋朋,刘 婷,刘平安,曾 伟

(中国直升机设计研究所,江西 景德镇 333001)

0 引言

常规直升机受旋翼前行桨叶压缩性和后行桨叶失速等限制,最大平飞速度只能达300 km/h左右。速度低、航程短等问题严重制约了直升机在军、民用领域的进一步广泛使用[1]。而目前以美国西科斯基公司X-2 TD(技术验证机)[2-3]和S-97[4]为代表的共轴刚性旋翼高速直升机,采用基于“前行桨叶概念”[5]的共轴双旋翼构型,打破了常规直升机旋翼的工作原理,是一种极具发展潜力的高速直升机构型。

直升机旋翼与机身间会产生严重的气动干扰现象,这使得它们的气动特性和噪声特性发生显著变化。而共轴高速直升机为了减小全机阻力,旋翼/机身间距往往更小,旋翼/机身气动干扰愈加强烈[6]。因此,分析研究共轴高速直升机旋翼、机身间的气动干扰规律,对共轴高速直升机设计具有重要意义。

国内外围绕共轴高速直升机气动干扰的研究,多集中于大前进比下的双旋翼气动特性和上、下旋翼间的气动干扰[7-13],对双旋翼/机身的气动干扰研究开展较少。Kim和Kenyon[14-15]等应用“布朗涡量输运”模型模拟分析了共轴无铰式直升机各部件间的气动干扰效应,通过将整机周围环境气动特性与不同直升机部件(双旋翼、桨毂、机身、机翼、尾翼、尾推等)组合体的气动特性进行对比分析,得出直升机不同部件对周围流场的干扰效应。Brown[16]等则针对共轴旋翼涡流场的特征建立了基于粘性涡输运模型的气动分析方法,从共轴刚性旋翼气动、噪声特性,双旋翼以及与尾螺旋桨间的干扰机理,旋翼/机身干扰等方面开展了深入的研究。

在国内,李文浩[17]、张银[18]等采用基于动量源模型的CFD方法对共轴高速直升机共轴双旋翼/机身干扰流场进行了研究,并开展了参数影响分析,得出了一些有意义的结论。胡健平[19]等基于运动嵌套网格方法与混合网格建立了悬停时共轴刚性双旋翼与机身模拟方法,研究了上、下旋翼间距以及上、下旋翼与机身上顶端间距对流场的影响。可以看出,国内外对共轴高速直升机双旋翼/机身间的精细气动干扰特性分析仍相对较少,且所建立分析方法的有效性尚需进一步验证。

鉴于此,本文建立了用于共轴旋翼与机身干扰的基于RANS方程和运动嵌套网格技术的高精度CFD分析方法,并采用试验数据验证了方法的有效性。采用建立的方法开展了共轴刚性旋翼/机身气动干扰特性分析,获得悬停状态下双旋翼/机身间的气动干扰规律,为高速直升机气动设计奠定了基础。

1 计算方法

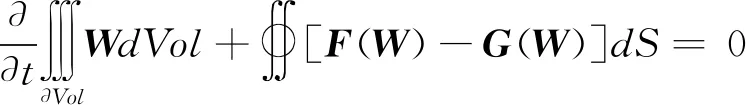

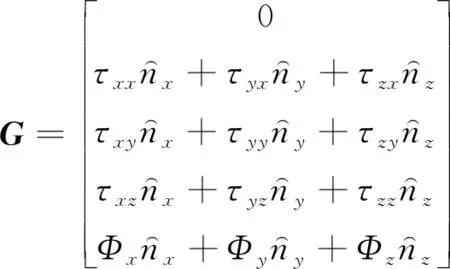

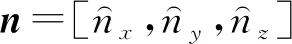

本文计算方法采用惯性坐标系下的三维非定常雷诺平均N-S(RANS)方程进行求解,其表达式如下

(1)

其中,

(2)

控制方程求解中,无粘通量求解采用MUSCL+Roe二阶逆风格式,粘性通量求解采用中心差分格式。为模拟上、下旋翼以及旋翼/机身之间的非定常效应,本文采用了双时间法进行时间推进,并且每个物理时间上引入伪时间步,采用隐式LU-SGS方法进行时间推进。

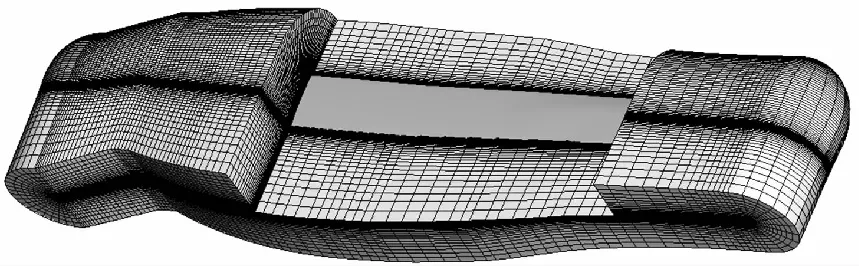

2 计算模型及网格

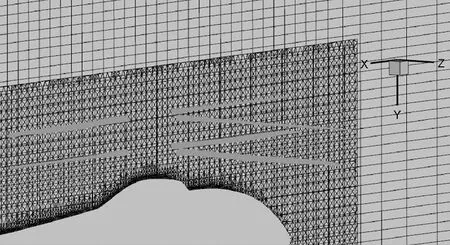

在网划分方面,桨叶网格采用了贴体的结构网格。为更好地计算附面层的粘性力,设置物面到第一层网格的间距为1.0×10-5c,其中c为翼型弦长。每片桨叶网格量为102万。为更好地模拟机身的复杂气动外形,机身附近网格采用了非机构网格,网格量为549万。背景网格采用结构网格,网格量327万。生成的桨叶附近网格如图1所示,旋翼/机身局部网格图如图2所示。

图1 桨叶附近网格

图2 旋翼/机身局部网格图

在机身对称面上表面,0°和180°方位各设置了7个表面压力观测点,观测点距旋翼轴的X向距离范围为0.2R~0.8R,观测点间隔0.1R,其中R为旋翼半径。

3 计算验证

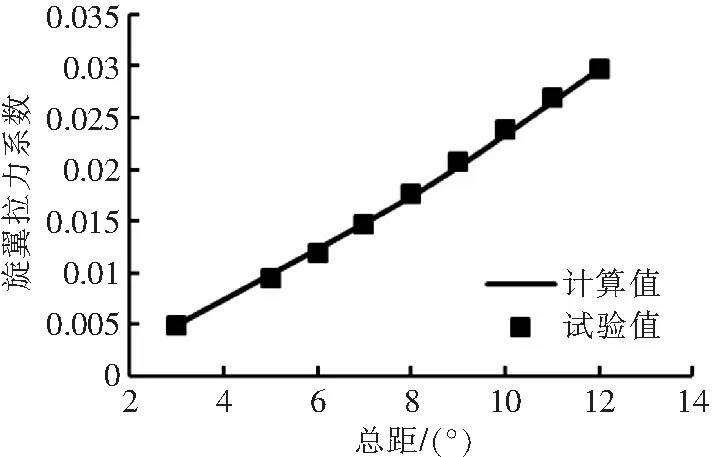

采用建立的计算方法和模型计算了干扰状态下,旋翼总拉力随旋翼总距(上、下旋翼总距平均值)的变化曲线,并与试验值进行了对比,如图3所示。可以看出,两者变化趋势与幅值吻合度较高,最大误差小于2.5%。这说明了本文所建方法的有效性。

图3 旋翼总拉力系数随旋翼总距的变化曲线

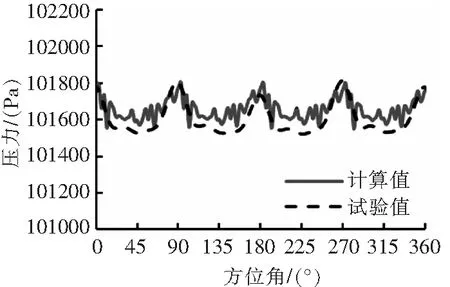

此外,本文还给出了干扰状态下旋翼旋转一周过程中机身表面测点压力变化曲线及其与试验结果的对比。图4、图5分别给出了在9°总距悬停状态下,距离桨毂中心0.4R的两个观测点处表面压力的动压值。

图4 9°总距干扰状态下机身测点(180°方位,距离s=0.4R)的动压值

图5 9°总距干扰状态下机身测点(0°方位,距离s=0.4R)的动压值

从图中可以看出,采用本文建立的计算方法计算得到的测点压力动态值与风洞试验值匹配性较好,能够反映出机身表面的非定常压力变化。

4 旋翼/机身气动干扰分析

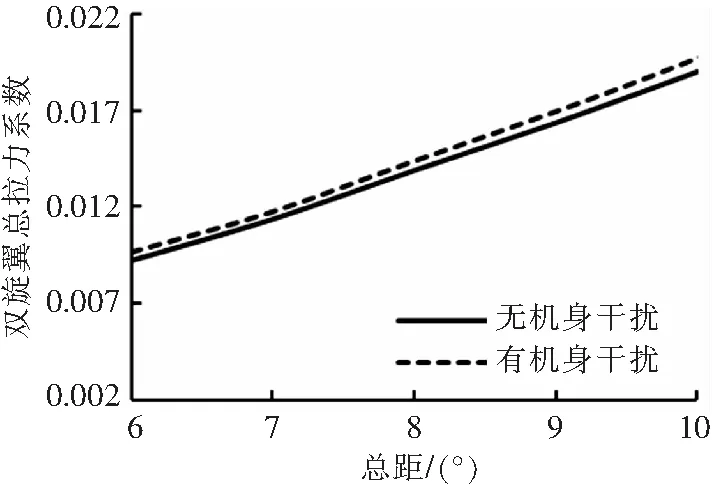

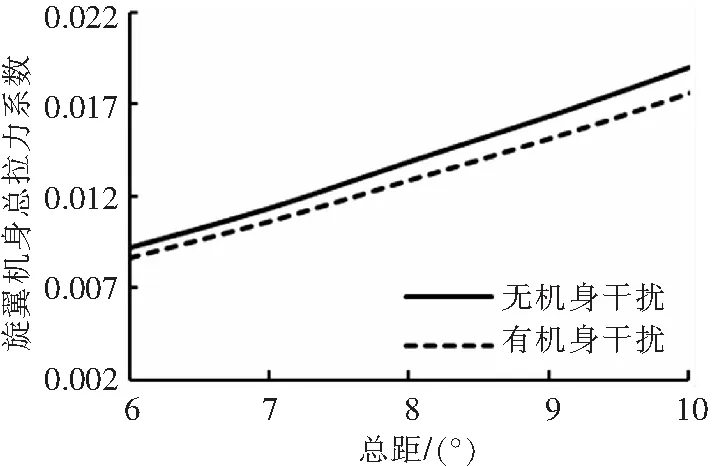

采用本文建立的方法,对比计算了有/无机身气动干扰时的旋翼总拉力随总距的变化曲线,如图6所示。可以看出,不同总距下,干扰状态的双旋翼总拉力系数均比无机身干扰下的总拉力系数大约4%。

图6 不同总距下的双旋翼总拉力系

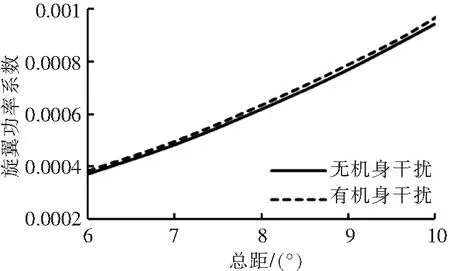

图7对比了不同旋翼总距下,有无机身干扰状态下旋翼和机身总拉力系数。可以看出,干扰状态下旋翼、机身总拉力小于无机身干扰下的旋翼总拉力,且随总距增大,两种状态拉力差值增大。说明机身受到的旋翼下洗流影响,机身产生负的升力,且随着总距的增加,机身负升力值增大。图8给出了不同旋翼总距下,旋翼的功率系数随总距的变化曲线。由图可以看出,考虑机身干扰后,旋翼功率系数相对无机身干扰状态亦有所增加,约2%。

图7 不同总距下的旋翼和机身总拉力系数

图8 不同总距下的旋翼功率系数

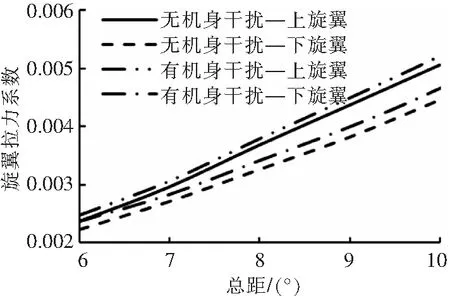

图9给出了有无机身干扰状态下,上、下旋翼拉力系数随总距的变化曲线。由图可知,无论是否有机身干扰,上旋翼拉力均大于下旋翼,且有机身干扰状态的上、下旋翼拉力均大于孤立旋翼状态。此外还可以看出,机身/旋翼干扰对上、下旋翼拉力影响的规律基本相同。

图9 不同总距下的上、下旋翼拉力系数

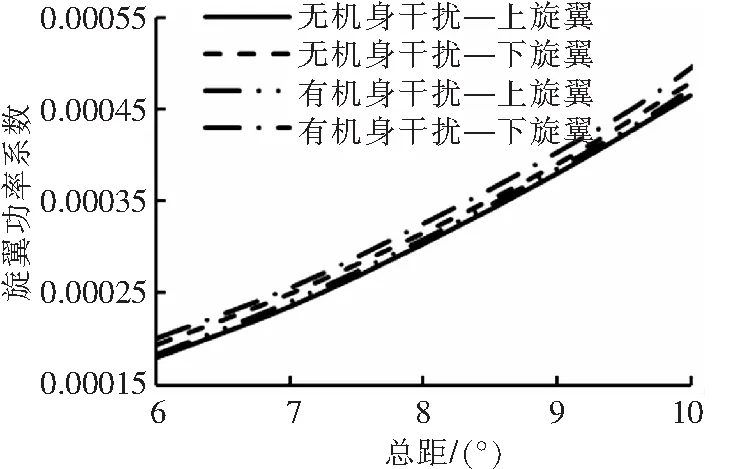

图10进一步给出了不同总距状态下,上、下旋翼功率系数对比曲线。可以看出,无论有无机身干扰,下旋翼功率均大于上旋翼,且有机身干扰状态,上、下旋翼功率均大于孤立旋翼。此外还可以看出,随总距增大,机身干扰对旋翼功率的影响更加显著。

图10 不同总距下的上、下旋翼功率系数

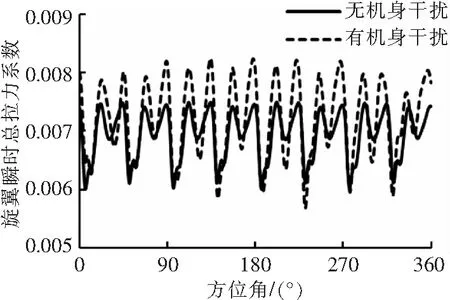

图11给出了9°总距下,旋翼瞬时总拉力系数随方位角变化曲线。由图可以看出,有机身干扰状态比无机身干扰时的旋翼瞬时总拉力系数变化更剧烈,机身干扰状态下旋翼瞬时拉力峰值显著增大。

图11 不同方位角旋翼瞬时总拉力系数

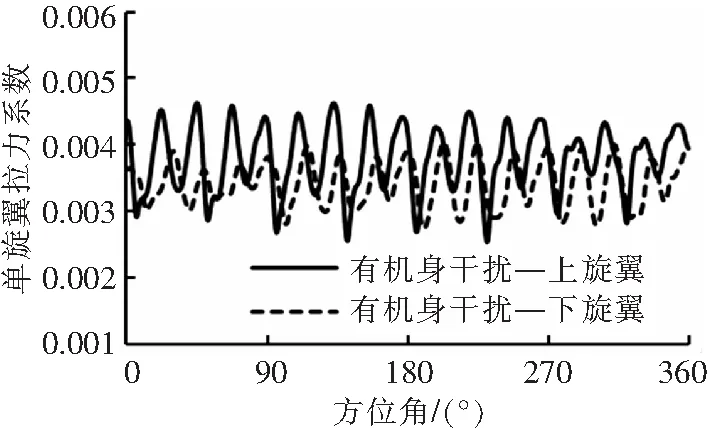

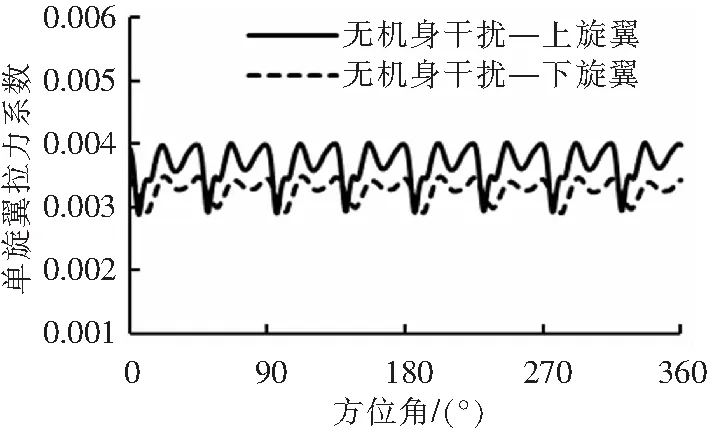

图12-图13分别给出了相同总距有/无机身干扰时,上、下旋翼拉力系数随方位角变化曲线。可以明显看出,由于上、下旋翼间的气动干扰,上旋翼和下旋翼本身存在8个周期性的瞬时拉力波动,且上旋翼受到下旋翼的影响更大,拉力波动更强。另外,受机身干扰影响后,上、下旋翼瞬时拉力波动均明显增强,且干扰影响主要是使得旋翼瞬时拉力峰值增大,从而使得旋翼总拉力增加。

图12 干扰状态下单旋翼拉力系数随方位角变化曲线

图13 无机身干扰下单旋翼拉力随方位角变化曲线

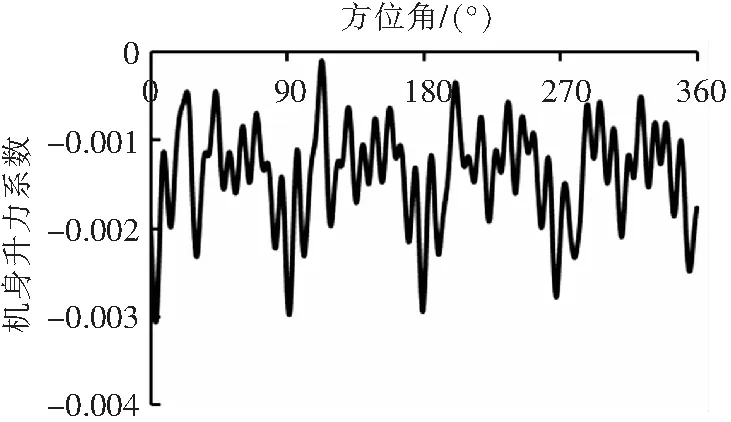

图14给出了在旋翼总距为12°时,机身升力系数随方位角变化曲线。可以看出,受旋翼下洗流影响,机身升力为负值,并且机身升力系数大致呈四阶变化趋势,在0°、90°、180°、270°和360°方位角升力最小,即桨叶经过机身上方时会产生相当大的压力脉冲,这种瞬时脉冲效应使机身产生的负升力骤增。

图14 干扰状态机身升力系数随方位角变化曲线

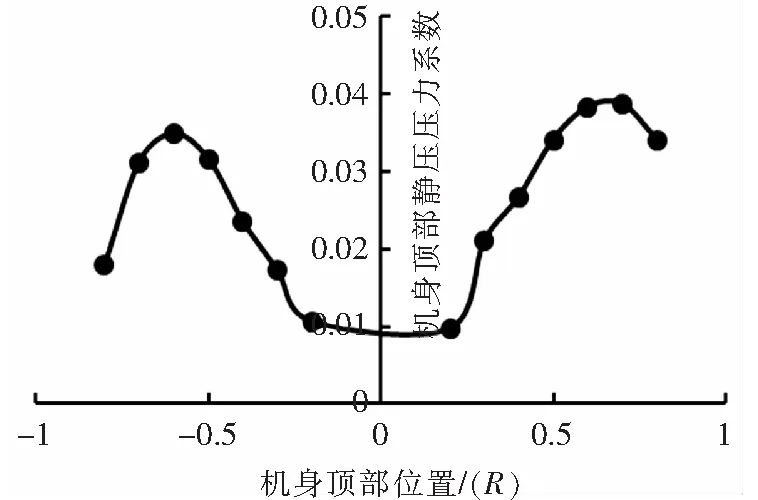

图15给出了干扰状态机身顶部压力观测位置的静压分布曲线。可以看出,机身在0.2R~0.6R区域静压呈线性增加趋势,在0.6R附近静压达到最大,说明桨叶在0.6R附近对机身干扰作用最强,在桨根处对机身影响较小。而在机身前段(位置为负),随着与原点距离的增加,旋翼对机身此区域的干扰作用迅速减小,静压急剧降低;机翼后段静压变化比较缓慢,且在0.6R~0.7R附近静压最大,干扰效果最强。由此也可以看出,在双旋翼干扰作用下,机身后半段的静压高于前半段,这会使得机身产生抬头力矩。

图15 干扰状态机身顶部静压分布曲线

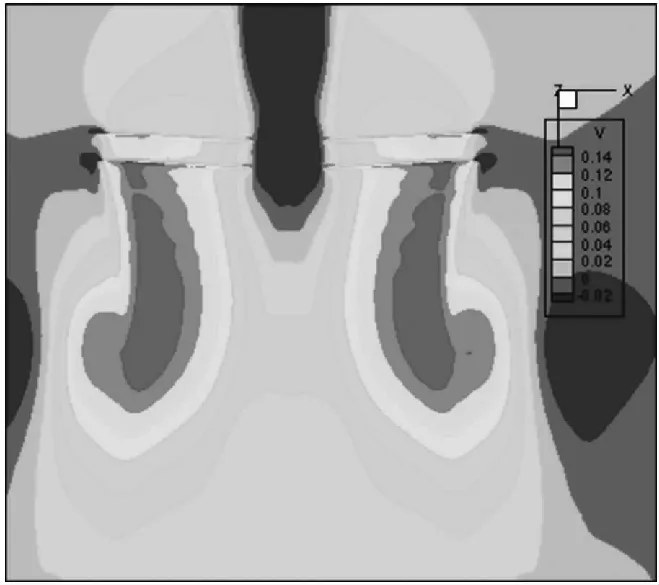

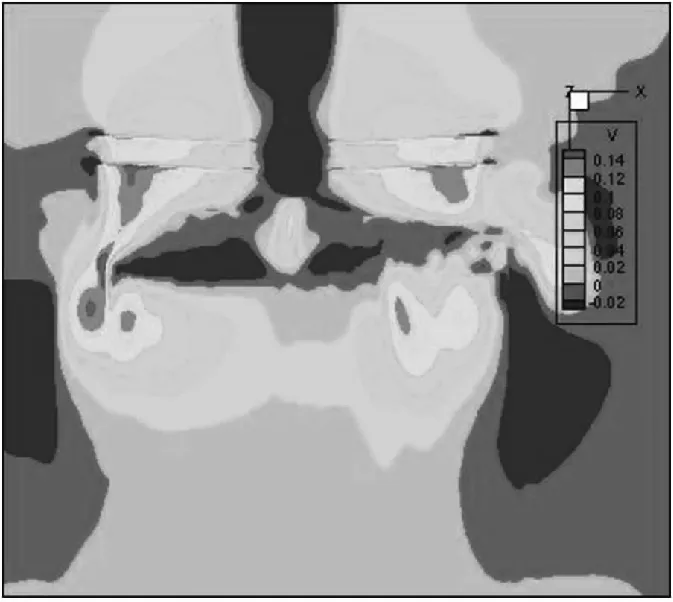

图16至图18给出了总距9°悬停状态有无机身干扰下的旋翼诱导速度云图。图中速度采用桨尖速度进行了无量纲化。无机身干扰时,旋翼尾流在桨盘下方逐渐向旋翼中心收缩,诱导速度逐渐增大。有机身干扰时,旋翼90°和270°方位剖面,旋翼诱导速度云图与无机身干扰状态差异不明显,机身仅对靠近机身的旋翼中心区域的诱导速度略有影响;而在旋翼0°和180°方位剖面,受到机身影响,旋翼尾流在桨盘下方并没有向旋翼中心收缩,而是顺着机身向两边扩张,诱导速度相对无机身干扰状态明显降低。

图16 无机身干扰状态旋翼流场云图

图17 旋翼机身干扰状态旋翼流场云图(旋翼90°和270°方位剖面)

图18 旋翼机身干扰状态旋翼流场云图(旋翼0°和180°方位剖面)

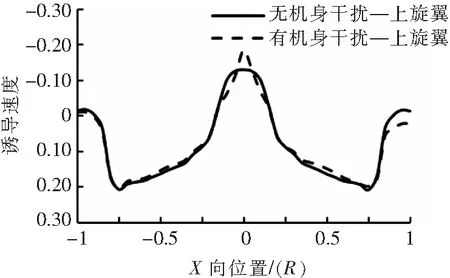

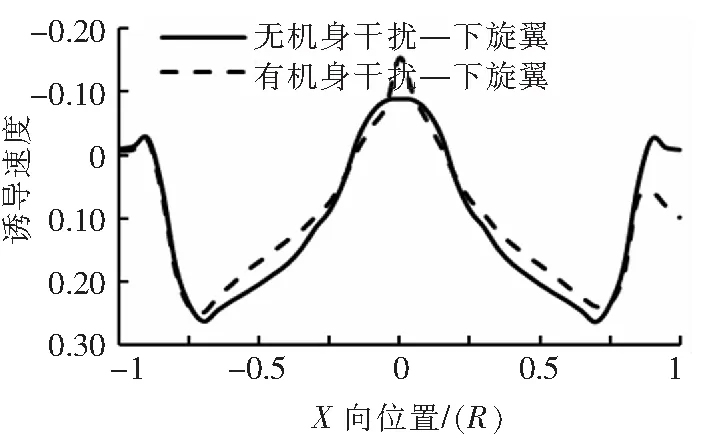

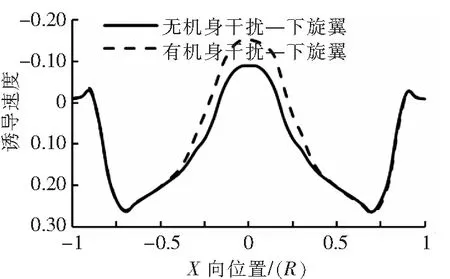

图19-图20分别给出了上、下旋翼桨盘平面内诱导速度沿X向(纵向)的变化曲线。其中,诱导速度同样采用桨尖速度进行无量纲化。可以看出,机身对上旋翼诱导速度的影响较小,对下旋翼诱导速度的影响相对较大,在0.25R至0.75R之间,下旋翼诱导速度显著减小。

图19 上旋翼诱导速度沿X向分布曲线

图20 下旋翼诱导速度沿X向分布曲线

此外,图21给出了下旋翼桨盘平面内诱导速度沿Z向(侧向)的变化曲线。可以看出,机身干扰使得下旋翼诱导速度在侧向0.5R以内显著减小,而对于旋翼主要产生升力的外侧区域几乎没有影响。

图21 下旋翼诱导速度沿Z向分布曲线

5 结论

本文建立了用于共轴旋翼与机身干扰的基于RANS方程和运动嵌套网格技术的高精度CFD分析方法,并采用试验数据验证了方法的有效性。采用建立的方法开展了共轴刚性旋翼/机身气动干扰特性分析,获得悬停状态下双旋翼/机身间的气动干扰规律。获得主要结论如下:

1)本文建立的共轴刚性旋翼/机身气动干扰分析方法,计算与试验结果最大误差小于2.5%,能够有效地分析双旋翼与机身间的气动干扰特性;

2)机身干扰使得旋翼拉力增大约4%,旋翼功率增加约2%,且随旋翼总距增大,机身对旋翼气动干扰更加显著;

3)受机身气动干扰影响,旋翼非定常拉力峰值显著增大,旋翼附近诱导速度分布更加不均;

4)受旋翼下洗流的影响,机身会产生负升力和俯仰力矩,并且机身升力系数大致呈四阶变化趋势,且会使得旋翼、机身总的升力减小。