海湾滩涂地层钻孔桩施工及病害防治技术

文/邵天泰 中铁二十局集团第三工程有限公司 重庆 400065

引言:

近年来我国经济的迅速腾飞,跨区域交通运输的需求增长较快,一大批结构新颖、技术复杂、施工难度大的大型桥梁相继建成。其中随着海洋强国战略的深入实施,北海市为打通向海经济发展之路,广西省组织建设了重点工程——西村港跨海大桥。跨海大桥的建设已有先河,但尚处于起步和发展阶段,可提供借鉴和参考的资料相对较少,加之该地区地质相对复杂、气候多变,这为工程的实施增大了不小难度。如针对海湾滩涂地区的大直径、超深钻孔灌注桩基施工,部分专家和学者已有研究,如:严赪强[1]以沪苏湖铁路青浦特大桥(金泽桥段)5#桩基为例,对其钻孔灌注桩施工中的关键环节进行了分析;李莉[2]对钻孔桩施工工艺及防范措施进行了分析;周启辉、刘亚祺[3]以芜湖长江三桥主桥2 号桥塔墩44 根φ3.0 m 的群桩基础为对象,研究了大桩基施工质量措施;袁振华[4]阐述了海上钻孔桩施工的钢护筒插打方法和总结海上钻孔桩施工方法;王裕恒[5]探讨了珠海横琴项目钻孔桩施工工艺、施工技术措施以及在钻孔桩施工时施工难点与施工预防措施;黄园禄[6]以平潭海峡公铁两用大桥为依托对复杂海域地质环境中超大直径钻孔桩的施工技术进行了研究。本文在前述笔者研究的基础上,针对西村港跨海大桥进行了深入分析,详细研究了钻孔平台设计、钢护筒选择、钻机选型、海水造浆、泥浆处理、钢护筒周转使用,以及常见问题防范及处理措施。

1.工程概况

西村港跨海大桥位于西村港出海口处,西起渤海路向东延伸跨越西村港,由西引桥、主桥、东引桥三部分组成,全长2544.4m。桩基共558 根,其中:主塔桩基108 根、桩径2m、桩长82m,桩中心距 3.75m,钻孔桩采用海工C35 水下混凝土。整个项目场地岩土层在钻探深度范围内共揭露12 个工程地质层,地质自上而下主要分为第四系全新统人工堆积层、海相沉积层,第四系中更新统北海组海相沉积层,第四系下更新统湛江组海相沉积层等,地质结构复杂且场地位于西村港潮间带,受海水潮汐的影响为桩基础施工带来巨大挑战。

2.钻孔桩施工关键技术

2.1 施工场地(平台)准备及方案选取

施工场地或工作平台的高度考虑施工期间可能出现的最高水位或潮水位,并高出其上0.5-1m。钻孔平台设计主要考虑以下几个方面:桩基平面位置、桩基施工设备、机械荷载、泥浆处理设备、混凝土灌注、钢筋笼安装。桩基采用FXZ-400 全液压大功率气举反循环钻机施工,泥浆护壁,钢筋笼在钢筋加工厂加工制作,分节段运输,现场机械接头连接,履带吊分节下放。混凝土由自有拌合站供应,经栈桥运输至桩位,采用导管法灌注,自平衡法进行静载试验。

2.2 钢护筒施工

2.2.1 一般原则

(1)筒壁厚度:t=D/150(cm)式中,t-护筒壁厚;D-护筒直径。

(2)护筒直径:护筒的内径应比桩径大20-30cm,一般不大于40cm。

(3)护筒高度:宜高出施工水位或地下水位2m,并高出施工地面0.5m,同时还应满足孔内泥浆面高度的要求。

(4)护筒埋置深度:根据地质条件综合判定,一般情况下粘性土、粉土不小于1m,砂类土不小于2m,松软土层应进入坚硬密实土层中至少0.5m;水中筑岛,护筒埋入河床以下1m 左右,必要时打入不透水层。

(5)护筒允许偏差:顶面位置为5cm,倾斜度为1%,但长护筒应根据倾斜度计算底口不得超出桩位,否则应加大护筒直径。

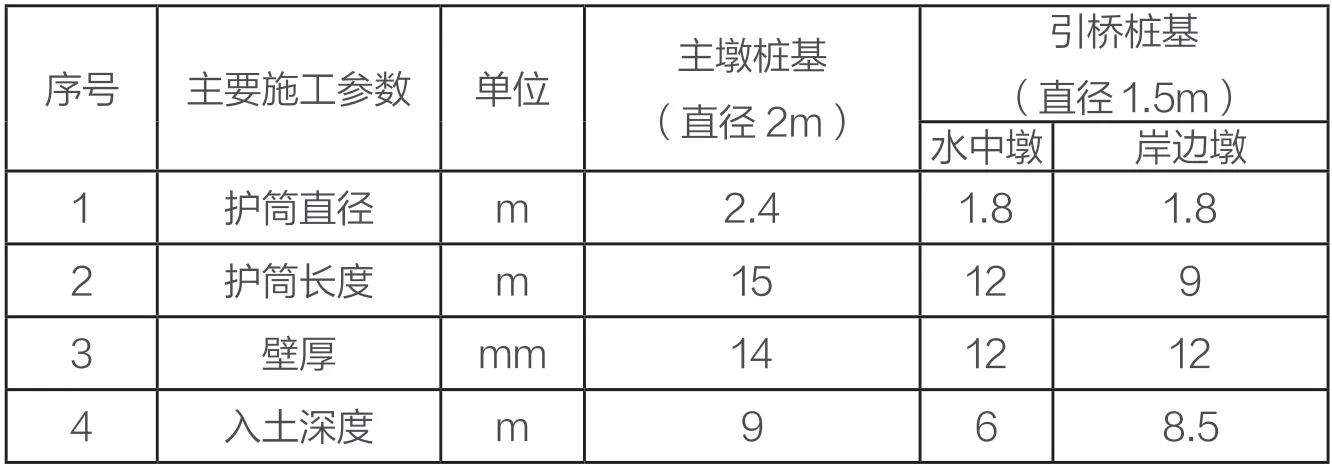

2.2.2 本次选择情况

护筒内径宜比桩径大200mm~400mm、通过径高比来推算壁厚、护筒顶标高比钻孔平台低30cm、入土深度对于深水护筒L=[(h+H)rw-Hro]/(rd-rw)计算,主要由桩位的地质情况确定,h 护筒内水头高按4m 计算,且入土深度不小于2 倍护筒直径。

钢护筒参数确定:钻孔施工平台在钢护筒处设活动盖板,活动盖板构造材料同施工平台。钻孔桩施工时,掀开取掉盖板漏出钢护筒,钻孔桩施工完后,取回盖上盖板恢复施工平台。

护筒顶标高确定:钻孔平台标高=累年最高潮位(3.3m)+浪头计算高度(0.7m)+贝雷梁高(1.5m)+横向分配梁高(0.2m)+桥面板厚(0.01)≈5.8m,护筒顶标高比钻孔平台低30cm,确定护筒顶标高为5.5m。

2.3 钻机选型

在桩基施工时,将冲击钻、反循环钻机两种类型钻机分别进行实验性钻孔施工。经过比选,反循环钻机具有扭矩大、循环气密性良好、成孔速度快、清孔彻底、整机重量轻、移动方便、钻孔施工中钻机振动小、稳定性好等优点。反循环钻机更适用于深水区域复杂地质地层超深、大孔径群桩施工,实践证明选用反循环钻机施工是成功的,为后续施工节约了大量时间。

表1 钢护筒选取

2.4 泥浆配置

2.4.1 泥浆的作用

泥浆可作用在井孔壁形成一层泥皮,阻隔孔外渗流,保护孔壁免于坍塌;在冲击钻和正循环回转钻钻进中,其悬浮钻渣的作用更为重要。

2.4.2 泥浆主要检验指标

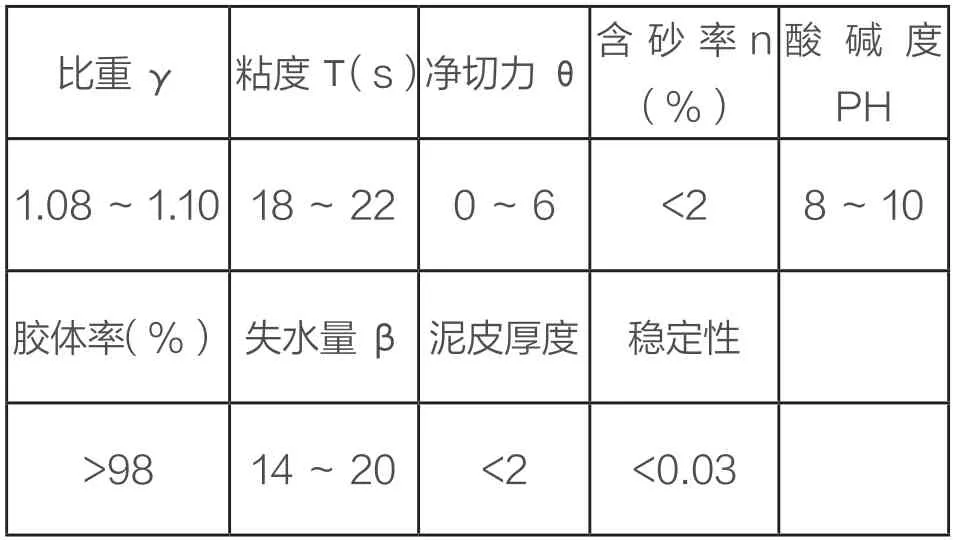

泥浆一定要用优质粘土方能对护壁及悬浮钻渣起到良好的效果,应特别注意“比重、粘度、含砂率、胶体率”四项主要指标。最佳质量泥浆指标见表2。

表2 最佳质量泥浆指标

2.4.3 泥浆配置

高级泥浆的原料和配合比尚未定型,一般有膨润土、羧基纤维素(CMC)、铬铁木质素磺酸钠盐(FCi,又称分散剂)、硝基腐植酸钠盐(简称煤碱剂)和碳酸钠(Na2CO3,又称纯碱)组成,其用量最好先作试配,各种掺入剂宜先制成小剂量溶剂,按循环周期均匀加入(每循环周期比重差不宜超过0.01),并及时测定泥浆指标,防止掺入剂过量。其中:

(1)膨润土:一般用量为水的8%,即8 公斤膨润土可掺100 公斤的水;对于粘土地层,可降低到3-5%;较差的膨润土用量为水的12%左右。

(2)羧基纤维素(CMC):具有让地基土表面形成薄膜和降低失水量的作用,掺加量普遍在0.1%以下。

(3)铬铁木质素磺酸钠盐(FCi,又称分散剂):可使钻渣颗粒聚集加速沉淀,掺加量为0.1-0.3%。

(4)硝基腐植酸钠盐(简称煤碱剂):和铬铁木质素磺酸钠盐的作用和掺加量一致,添加时选一。

(5)碳酸钠(Na2CO3,又称纯碱):调增PH 值,使粘土颗粒分散,可增加水化膜厚度,提高泥浆的胶体率和稳定性,降低失水量。一般情况下,纯碱在膨润土中的添加比例控制在5%左右。

2.4.4 海水造浆

采用海水掺加粘土、膨润土等造浆。在平台设置泥浆箱,作为泥浆循环钻渣沉淀池,设置泥浆分离器处理钻渣;桩基护筒埋设到位后用Ф325mm 泥浆管串联钢护筒作为辅助泥浆池。

图1 护筒用Ф325*8mm 泥浆管串联

2.4.5 泥浆处理

在桩基护筒埋设到位后将群桩护筒用Ф325×8mm泥浆管串联,纵向2 根、横向3 根串联形成一个整体,见图2。在平台上设置泥浆箱,作为泥浆循环钻渣沉淀池;设置泥浆分离器处理钻渣,钻渣采用挖掘机从钢板箱挖出装车后外运处理。在整个栈桥布设泥浆管道连通至岸上泥浆池内,泥浆管道与桩基孔内泥浆相连,主要处理灌注过程中孔内多余泥浆。

2.5 混凝土灌注

2.5.1 导管水密试验

水下混凝土宜采用钢导管灌注,导管直径与桩径及混凝土浇筑速度相适应,直径一般为200~350mm;导管的中间节为2.5m,配1~3 节1~1.5m 的短管,按自下而上顺序编号和标示尺度,导管接头采用螺旋连接套连接或恰口直接连接;钢导管内壁光滑、圆顺,内径一致,接口严密;导管组装后轴线偏差,不超过钻孔深的0.5%并不大于10cm。导管使用前进行水密承压和接头抗拉试验,严禁采用压气试压。进行水密试验的水压应不小于孔内水深1.3 倍的压力,也应不小于导管壁和焊缝可能承受灌注混凝土时最大内压力p 的1.3 倍。p 的计算公式:

式中:

P——导管可能受到的最大内压力(kPa)

2.5.2 混凝土灌注

采用Φ200~350mm 法兰式导管自流式灌注混凝土,导管联结要平直,密封可靠;导管下口距孔底30cm~50cm 为宜;砼坍落度160~220mm、粗骨料粒径小于40mm;首盘浇筑时,初灌量必须保证导管底部埋入混凝土50cm 以上,混凝土储量充足且能连续灌注,保证整桩在混凝土初凝期内灌注完成;正常灌注混凝土时,导管底部埋于砼中深度宜为2~6m 之间;每次拆卸导管前均要测量砼面高度,计算出导管埋深,然后拆卸;拆卸时,确保导管最小埋深2m,且一次拆卸导管不得超过6m。

需注意的是:混凝土灌注在二次清孔结束后30min内立即进行;混凝土灌注到达钢筋笼底部时,适当减缓灌注速度,减少导管埋深,防止带动钢筋笼上浮。

2.6 钢护筒周转使用

水中引桥桩基钢护筒根据工序衔接,将完成灌注桩基钢护筒从海床面割除,后倒运至西岸护筒加工厂二次焊接加工,再重复利用加工后的钢护筒进行埋设;岸上东、西引桥桩基钢护筒各埋设2 根,每根桩基灌注完成后混凝土初凝前用振动锤将护筒拔出、重复利用,减少护筒投入量。

3.异常情况处置措施

3.1 孔底漏浆

3.1.1 原因分析

地层结构松散、不密实、欠固结;地层赋存松散岩类孔隙水,富水性强,具有承压性,以及具有地下水,呈流动性;受潮汐涨、退潮影响;地下水水头高。

3.1.2 处理措施

钻孔发现漏浆后暂停,提钻回填粘土静置沉降7~15d时间后再次钻孔,并提高泥浆性能,泥浆采用膨胀土、黏土,泥浆要浓,泥浆中夹杂木屑;接长钢护筒至不跑浆漏浆处,增加6~12m 长钢护筒,循环处理直至不跑浆、漏浆;控制钻孔速度。初次发现跑浆漏浆时,放慢钻孔速度,投入粘土、水泥用钻头搅拌,向孔壁外土层慢速注浆至跑浆漏浆处,慢速成孔。

3.2 塌孔

3.2.1 原因分析

桩基施工时未完全考虑潮汐影响,场地回填较低,且护筒内水头低于涨潮后海面高度,形成水头差,受侧压影响,该桩基在钻进60m 左右时发生塌孔,将钻杆埋设。孔壁失稳,钻机及钻杆自身稳定性不足造成晃动,钻头及钻杆的重力作用迫使钻头中心线偏离钻孔轴线,成孔周期长等原因。

3.2.2 处理措施

在地面处割断钻杆,将钻机开至安全区域,并利用80t 吊车拔出钻杆;由于钻头、钻杆上部被塌孔土体覆盖,拔出困难;随后增加35t 悬吊泥浆泵对覆盖物冲孔抽排;回填场地加高,接长钢护筒,同时保证护筒内水头高度高于最高潮水位,再重新进行钻孔施工;缩短成孔周期,加强孔壁强度,增强钻机及钻杆稳定性。

3.3 缩径

3.3.1 原因分析

桩基施工时未完全考虑潮汐影响,场地回填较低,且护筒内水头低于涨潮后海面高度,形成水头差,受侧压影响,该桩基在钻进60m 左右时发生塌孔,将钻杆埋设。孔壁失稳,钻机及钻杆自身稳定性不足造成晃动,钻头及钻杆的重力作用迫使钻头中心线偏离钻孔轴线,成孔周期长等原因。

3.3.2 处理措施

调整泥浆配比,优化泥浆比重、适当增加泥皮厚度,增强泥浆的护壁能力。进入粉质粘土地层时,应减慢钻孔掘进速度,多次扫孔增加泥浆附着能力,以增强孔壁的稳定性;在钻头侧壁加装扩孔齿,对粉质粘土部位进行扩孔。改用大型吊装机械安装钢筋笼,提高一次起吊重量,改单节钢筋笼为双节钢筋笼吊装、接长。

结语:

综上所述,本文以北海西村港跨海大桥桥梁桩基施工为例,对其钻孔灌注桩施工过程中的关键技术环节及施工控制要点进行了深刻分析,同时针对工程建设中的孔底漏浆、塌孔、缩径等常见易出现的问题,提出了有针对性的防范与处理措施。经实践证明,海湾滩涂地区超深、大直径钻孔灌注桩施工质量可靠,充分说明只要应用科学的施工技术,其桩基工程施工质量就可有效得到保证,可为今后类似工程施工提供参考。