中熵合金粉末对铝/钢熔钎焊接头组织性能影响

吴 玮,殷相杰,蒋启明,李坤航,杨宏睿,邓展鹰,黄 宏

(重庆理工大学 材料科学与工程学院, 重庆 400054)

典型的铝/钢连接技术有焊接、机械连接、黏接3种形式[1],铝/钢的焊接是目前研究的热点。在铝/钢焊接过程中,常因二者热导率、线性膨胀系数、熔点等差异较大,导致铝/钢难以焊合或是焊后应力较大甚至出现裂纹[2];铝/钢溶解度也较小,特别是在熔化焊过程中会生成较厚的金属间化合物,如果界面间化合物层不加以调控,大量的Al-Fe相会严重恶化焊接接头性能[3],难以满足现阶段对于铝/钢复合焊材的应用需求。

对铝/钢熔钎焊可通过改变焊接工艺、在母材表面施加镀层金属,或焊接面填入合金粉末、加入箔片等方式对界面组织性能进行调控。现有研究表明,受工艺变化有效范围影响,在保证焊缝成形的情况下通过改变工艺参数调控铝/钢熔钎焊接头IMC层厚度、均匀性、生成相作用有限。而加入合金元素、利用钎料控制元素变化可以较好地改善接头的成形与组织性能[4]。如添加Si能够降低焊丝熔点,增强液态钎料在钢表面铺展性能,钎接界面处生成AlFeSi三元相可阻碍Al-Fe相的生成[5];Cu、Mn等元素与Fe亲和性、互溶性较好,是铝合金/钢溶钎焊接材料中重要的添加元素[6-7],Zn、Sn元素能够降低液态钎料与钢之间的界面张力,在钎接区形成对应元素的二元化合物,调控界面组织[8]。由于单粉作中间层对铝/钢焊接接头界面IMC层调控作用有限,近年来多组元合金化粉末或多组元合金为中间层已成为铝/钢熔钎焊研究的主要方向[9-10]。

现有关于高熵合金与自身、或与异种材料焊接的文献表明[11-12],高熵合金焊接性好,与异种金属焊接时,因其良好的高温稳定性和扩散阻滞效应,焊后接头抗拉强度明显提高[13-15],因此近年来开发高熵合金阻隔层和高熵钎料已成为热点[16-17]。与高熵合金相比,中熵合金同样具有良好的稳定性和扩散阻滞效应,熔点和硬度比高熵低,而且中熵合金的塑性、强度和硬度介于铝、钢之间,对Al、Fe的包容性好,用中熵合金作中间层可有效缓解铝、钢焊接热应力,抑制Fe-Al相生成,提高接头力学性能[18-19]。对此,以球形CoCrNi中熵合金粉末为中间添加材料,对比分析涂敷和预制方式加入CrCoNi中熵粉末对铝钢TIG熔钎焊接头组织性能的影响。

1 试验材料及方法

试验选用规格为80 mm×30 mm×1.8 mm的6061-T6铝合金、304不锈钢薄板作为焊材,以AlSi5焊丝作为钎料进行TIG熔钎焊实验。为去除表面氧化膜,焊前304不锈钢用酸洗液进行清洗,6061铝合金用NaOH溶液进行清洗。清洗完毕后,涂敷过程用Noclock钎剂(KAlF4、KAlF4质量比为 3∶2,加入1%(质量分数)酒石酸钠)混合CoCrNi中熵粉涂覆于钢坡口面;预制时以聚乙烯醇为粘结剂将合金粉末铺展到钢侧坡面,在25 A直流电弧作用下使粉末熔化预制于坡口表面。

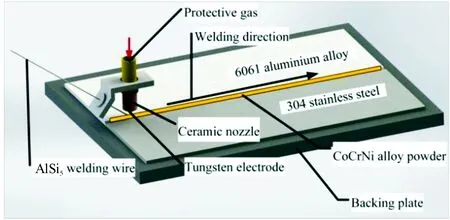

将铝合金和涂敷或预制中熵合金粉的钢板固定,随后按如表1所示焊接参数进行铝/钢TIG熔钎焊实验,焊接设备及焊接过程如图1、图2所示。焊后用线切割切取试样,用体式显微镜观察试样截面宏观形貌,用扫描电镜(SEM)检测钎接界面区微观组织,确定IMC层形状厚度,并利用能谱仪(EDS)对元素成分进行测试,用X射线衍射(XRD)对接头物相进行测定,表征IMC层的组织成分变化。分别用万能拉伸试验机和维氏硬度仪测试抗拉强度和硬度。硬度测试时,加载为200 gf,加载时间为10 s,以钎接位置为原点间距为0.25 mm进行硬度打点测试。

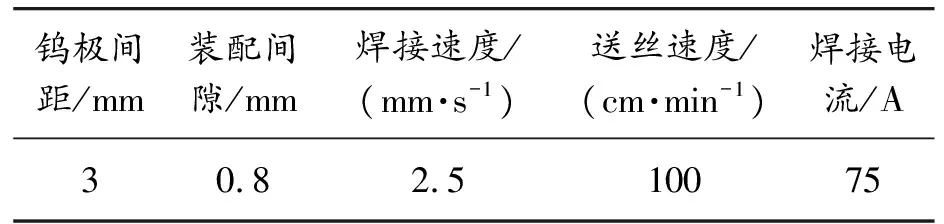

表1 TIG熔钎焊参数

图1 焊接设备示意图

图2 TIG熔钎焊过程示意图

2 试验结果与分析

2.1 中熵合金粉对接头形貌影响

2.1.1涂敷中熵合金粉

在钢侧坡口面涂敷中熵合金粉焊后接头截面如图3所示,除有极少数气孔外无其他明显缺陷特征。熔融焊丝在坡口上表面堆积严重,导致余高较高,焊缝底部包覆性差。在焊缝金属与钢坡口表面层之间有极厚一层黑色块条状夹层。

图3 接头截面宏观形貌

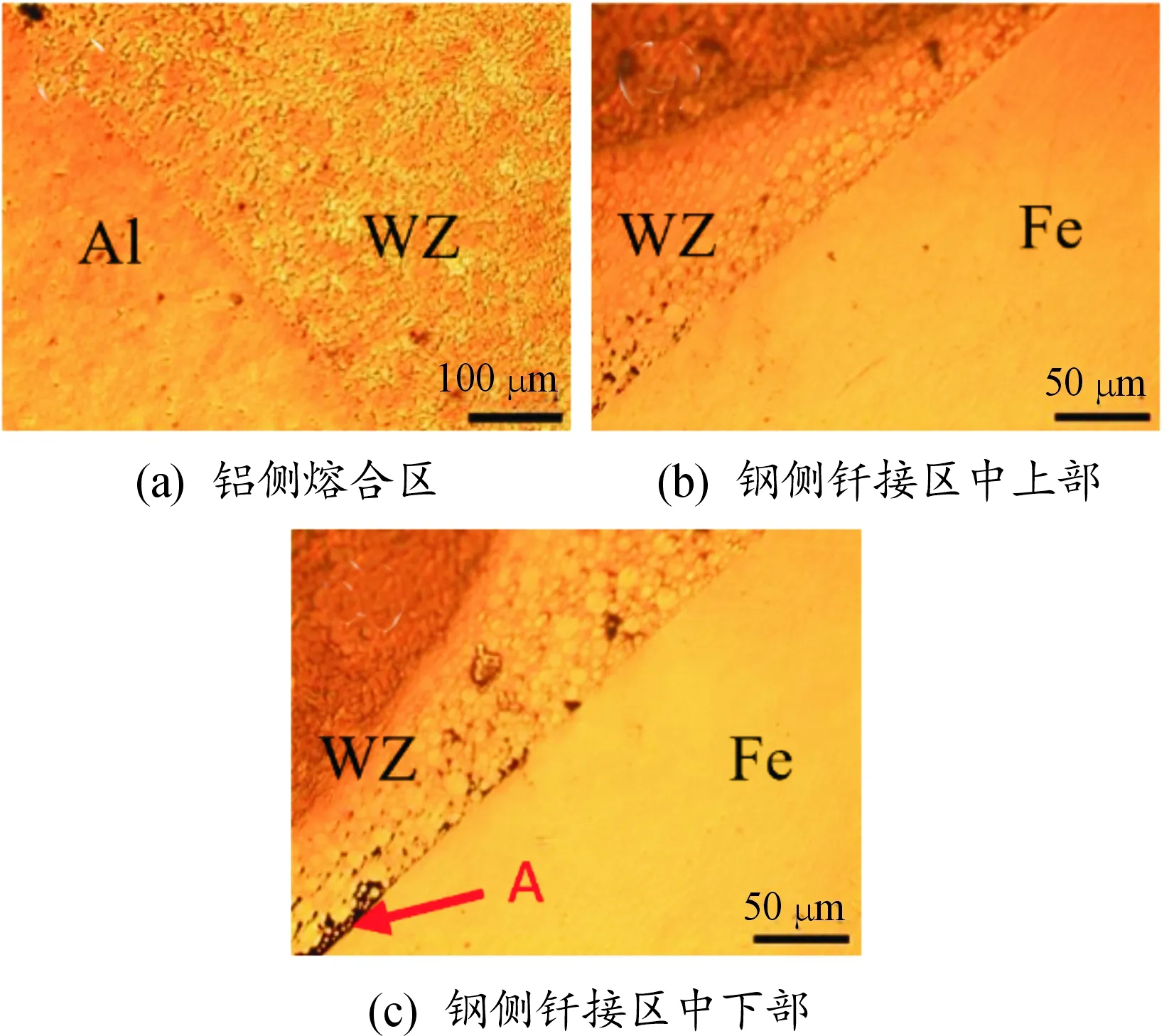

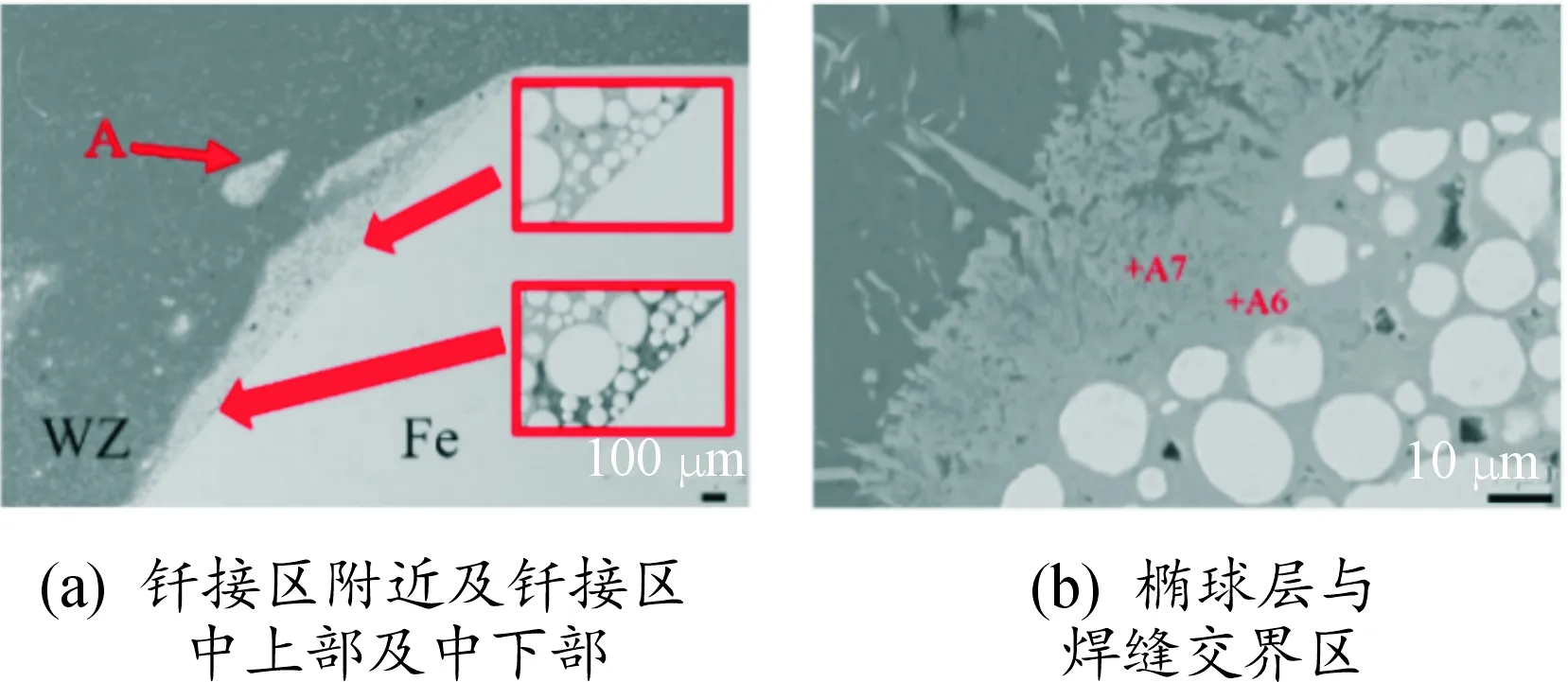

图4为接头各区域金相。图4(a)显示焊缝金属与铝合金母材冶金结合良好,焊缝内因熔池快速冷凝形成的枝晶垂直于熔合线生长。图4(b)、(c)分别为钢侧钎接界面中上部和中下部金相。可以观察到,焊缝与钢坡口表面之间存在颜色似钢母材但包含了很多椭球状颗粒的夹层,椭球状颗粒夹层与钢中上部位冶金结合良好,中下部接近焊缝底部位置形成如图4(c)中A处的黑色区域。

图4 接头金相

进一步从图5(a)的SEM图发现,椭球状颗粒大小不均匀,颗粒之间缝隙被灰色物质填充。分析椭球状颗粒应该是未能完全熔化的CoCrNi中熵合金粉末,灰色物质主要是含Al的化合物。在中上部灰色物质与椭球状颗粒结合紧密,但中下部因热输入减小,以及液态AlSi5焊丝在颗粒之间的流动性受到影响,灰色物质未能充分填充颗粒间隙,特别是在靠近钢坡口表面疏散结合形成了缝隙和孔洞缺陷。从图5(b)可以看出,灰色组织呈枝晶状向焊缝方向生长,椭球状颗粒嵌于其中,可以起到增强相作用,在一定程度上能够提高接头的性能。但是椭球状颗粒大小和分布的密集度对液态AlSi5焊丝流动产生了负面影响,使焊缝余高较高,背面焊缝包覆性不良。因粉末涂敷在钢侧坡口表面连接并不稳定,在电弧热作用下部分中熵合金粉进入焊缝中(如图5(a)所示)。

图5 接头SEM

2.1.2预制中熵合金粉

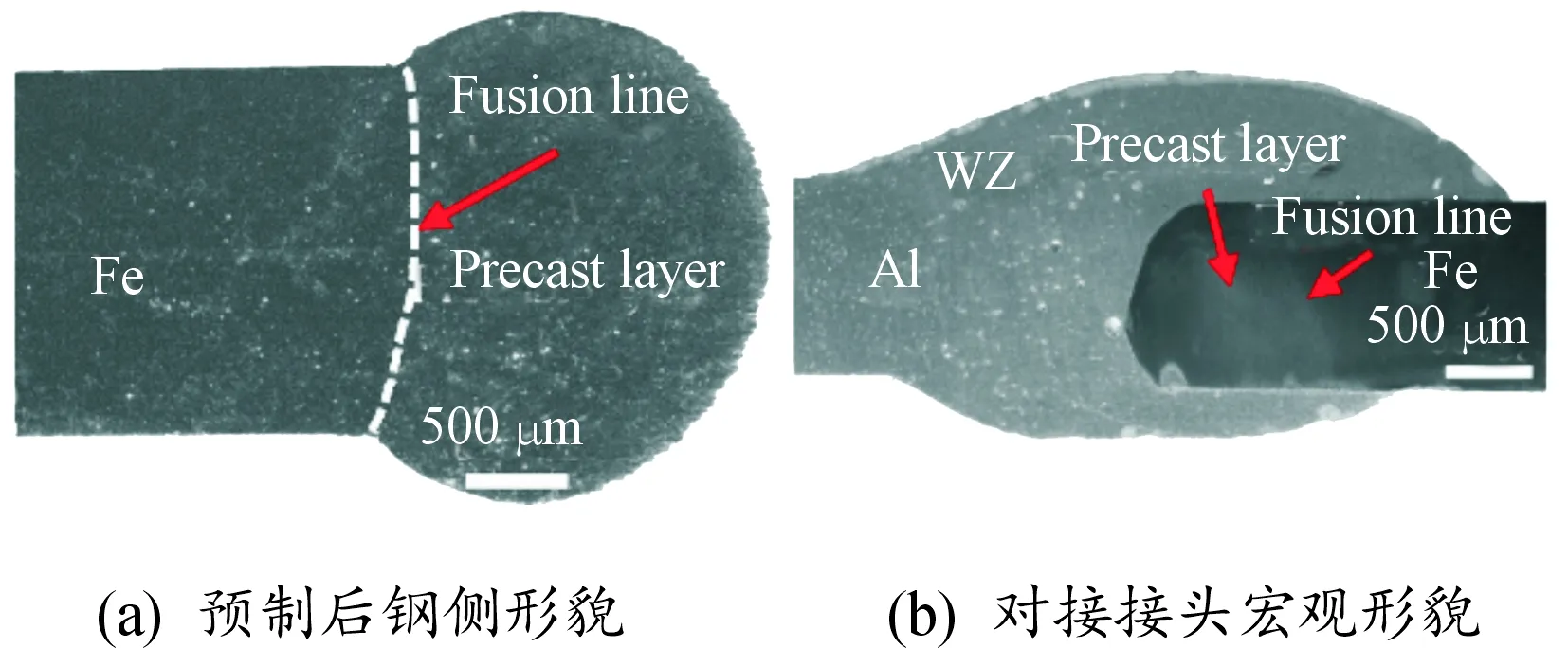

图6(a)为钢侧预制中熵合金粉后钢截面宏观形貌,预制后需要将钢上下表层切割打磨平整。与涂敷CoCrNi粉末的接头宏观形貌相比,预制方式下熔池金属在铝/钢表面铺展效果更佳,焊缝金属在铝/钢上下表面有较好的包覆(图6(b))。由于焊接时熔池中部分气体来不及溢出,熔池中存在着一定的气孔。

图6 接头宏观形貌

图7为从熔焊界面到预制中熵合金粉界面各区域的金相。

图7 接头金相

可以看出,焊缝与铝侧的熔焊界面、钢侧钎接界面均连接良好,钎接界面因异种材料连接,熔合线明显,有微小起伏。图7(c)钢侧坡口预制中熵合金粉后预制区厚度不均匀,从预制金属与钢的熔合线到钎接界面平均厚度约为910 μm。

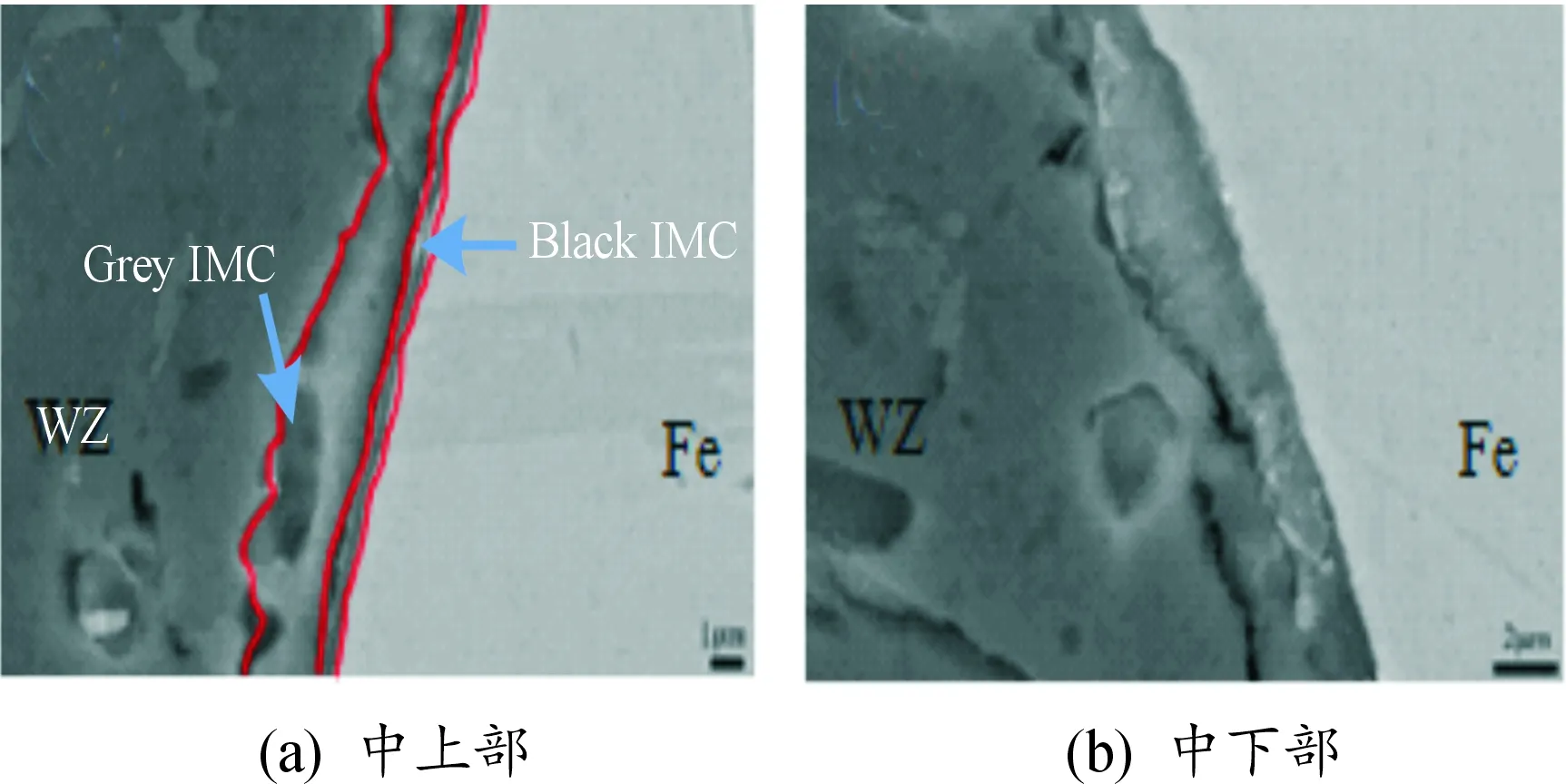

预制中熵合金粉末层钎接界面中上和中下部的SEM如图8所示。接头中上部IMC层平均厚度为3.2 μm,下部IMC层平均厚度为3.1 μm。与传统铝/钢TIG熔钎焊钎接界面相比,预制中熵合金粉层比传统铝/钢TIG熔钎焊接头IMC层更薄,与钢测界面连接致密,未发现有舌状、针状形态的IMC。中上部因热输入较大,原子扩散剧烈,IMC层出现分层,近焊缝的灰色IMC和近预制层的黑色IMC层层间间隙明显(图8(a))。界面下部热输入相对较低,元素扩散速率较小,近预制区无明显的黑色IMC层生成。与涂敷中熵合金粉层的钎接界面比,预制条件下中熵合金粉末全部熔化,界面无椭球颗粒。

图8 预制中熵合金粉末层接头SEM

2.2 中熵合金粉对钎接区组织的影响

2.2.1涂敷中熵合金粉

对图9钎接区下部A区域进行面扫描,结果如图10所示,椭球状颗粒主要由Co、Cr、Ni组成,不含Al、Fe,Si元素含量很低。界面两侧Al、Fe有约1 μm短距离的相互扩散。

图9 接头钎接区下部面扫描位置

图10 接头钎区下部面扫描

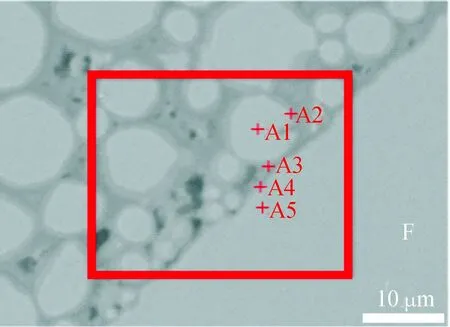

对接头进一步做点扫确定相成分。点扫描位置和结果如图9、图5(b)和表2所示。

表2 点扫描结果

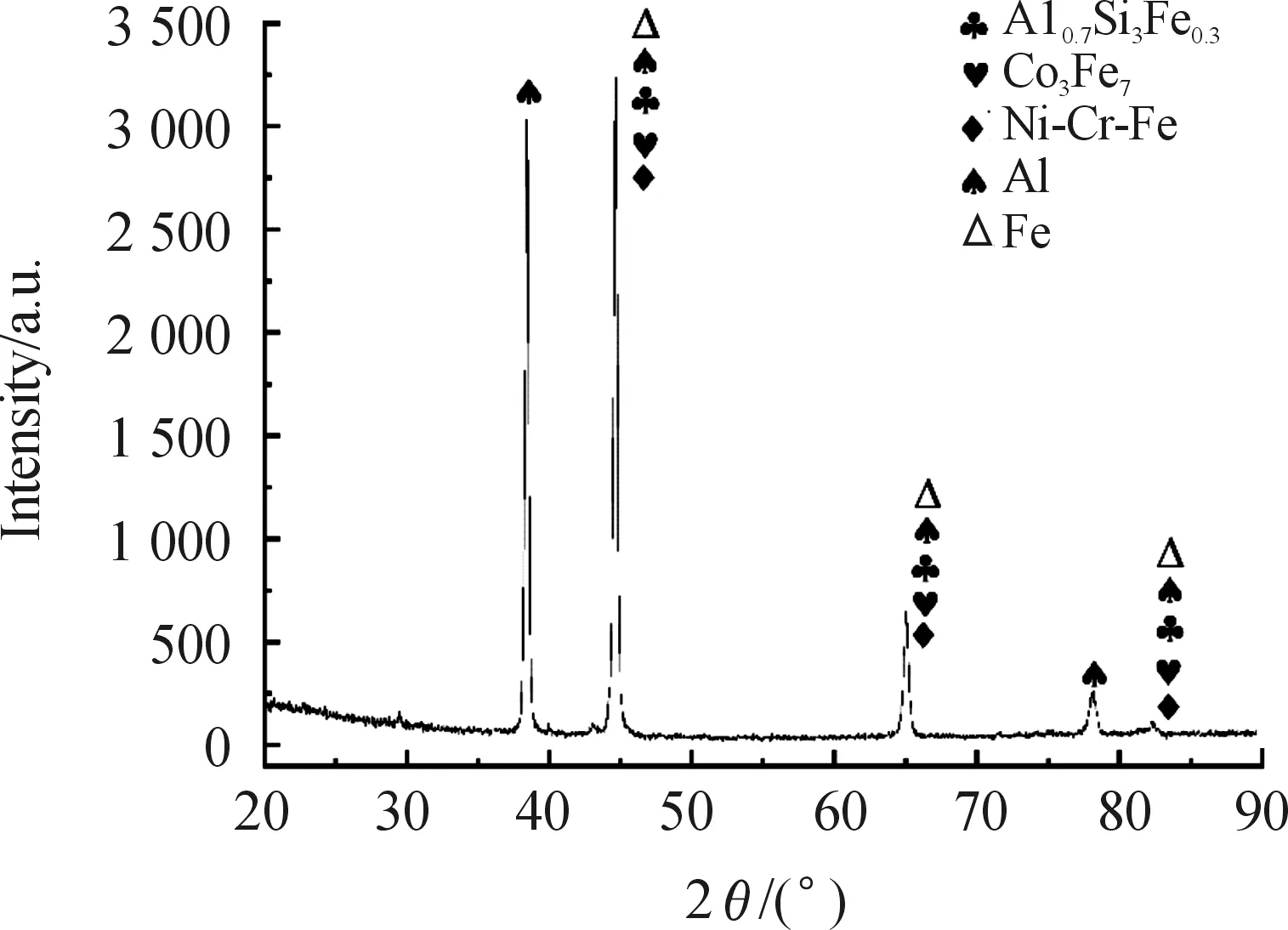

A1位置位于椭球状颗粒上,其元素为Co、Cr、Ni且原子比近乎相等,故椭球状颗粒是CoCrNi中熵合金。A2处于椭球状颗粒边缘包裹区域,相比于Co、Cr,Al与Ni的混合熵较负,元素结合能力强,因此,此处可能生成Al-Ni相。A3位于钎接面与钢交界处,此处Al、Fe含量较高,原子比接近,有少量Si出现,可能生成Fe-Al、Al-Si-Fe和Fe(Cr,Ni),在A4、A5点Al含量极少,元素成分与304不锈钢接近。A6、A7点位于填充椭球层的灰色组织和枝晶区,生成相可能是Al-Co、Al-Ni等富Al金属间化合物。图11的XRD检测结果显示,界面主要生成物为Al0.7Si3Fe0.3和Co3Fe7,以及Fe(Cr,Ni),界面并无Al-Fe、Al-Ni金属间化合物,也可能是生成量太少,无法检出。

图11 涂敷中熵合金粉接头XRD检测结果

2.2.2预制中熵合金粉

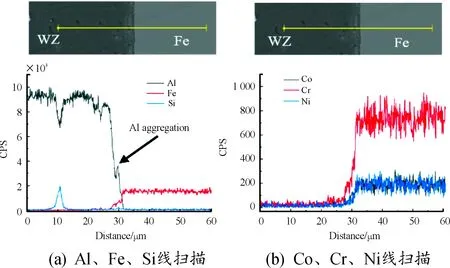

图12为预制中熵合金粉的线扫描结果。Al与Fe元素发生相互扩散,因Al元素在近焊缝侧中扩散速率大于近钢侧中扩散速率,曲线非平滑下降出现峰值,此峰值与图8(a)中的灰色IMC区对应,应该是生成富Al的金属间化合物。图12(b)所示Co、Cr、Ni由预制区向焊缝侧发生一定程度扩散。

图12 接头钎接区上部线扫描位置及结果

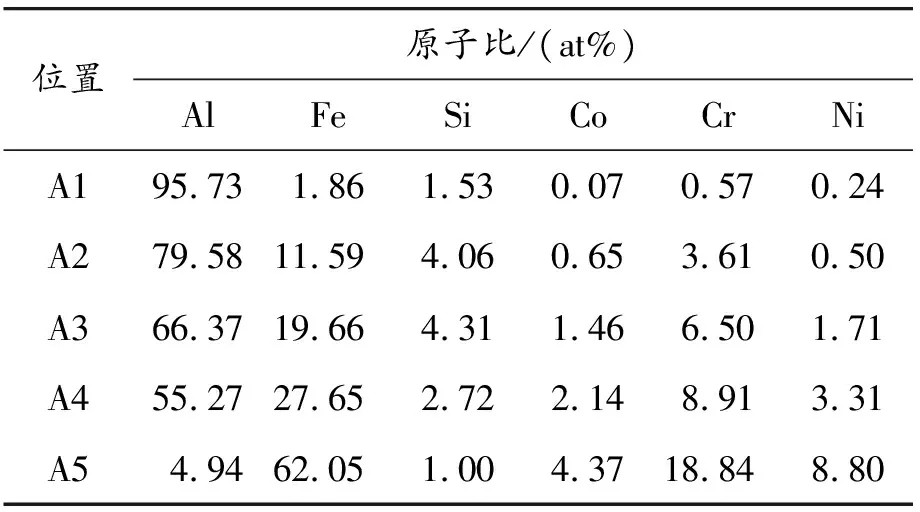

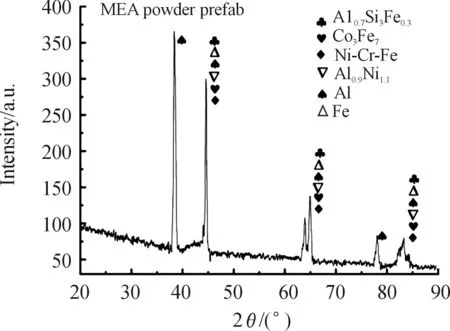

对接头钎接区做进一步成分确定,点扫描位置及结果如图13及表3所示。A1点主要是Al基体。A2、A3点可能为生成相FeAl3、Al-Fe-Si。A4点位于近钎接区黑色IMC层上,可能生成相为Fe2Al5、FeAl、Al-Ni,A5点位于预制区近表面,可能含有Fe(Cr,Ni)和Fe-Co。由图14的XRD检测结果发现,界面主要生成物为Al0.7Si3Fe0.3、Co3Fe7、Fe(Cr,Ni)和Al0.9Ni1.1,未检出Al-Fe金属间化合物。

图13 接头钎接区上部点扫描位置

表3 点扫描结果

图14 预制中熵合金粉层接头XRD检测结果

2.3 接头力学性能

对涂敷及预制中熵合金粉TIG熔钎焊接头进行硬度测试,其维氏硬度随着到钎接界面距离变化结果如图15。涂敷中熵合金粉的接头硬度最高,达到467HV,最高点位于钎接界面近焊缝侧,应该是该区域存在的椭球状颗粒层导致。预制中熵合金粉的硬度最高点近钎接界面钢侧,为248HV,分析原因,是预制电弧热输入作用下,中熵粉先与不锈钢反应,形成化合物,与Al反应较少,未生成Al-Fe相,硬度低。但是,由于预制中熵合金粉和焊接时2次热输入影响,304不锈钢侧出现明显的1.8 mm的软化区,硬度170 HV左右,比母材低45HV。2种条件下近铝合金焊缝中硬度一致,不受涂敷或预制中熵合金粉影响。

图15 接头硬度分布

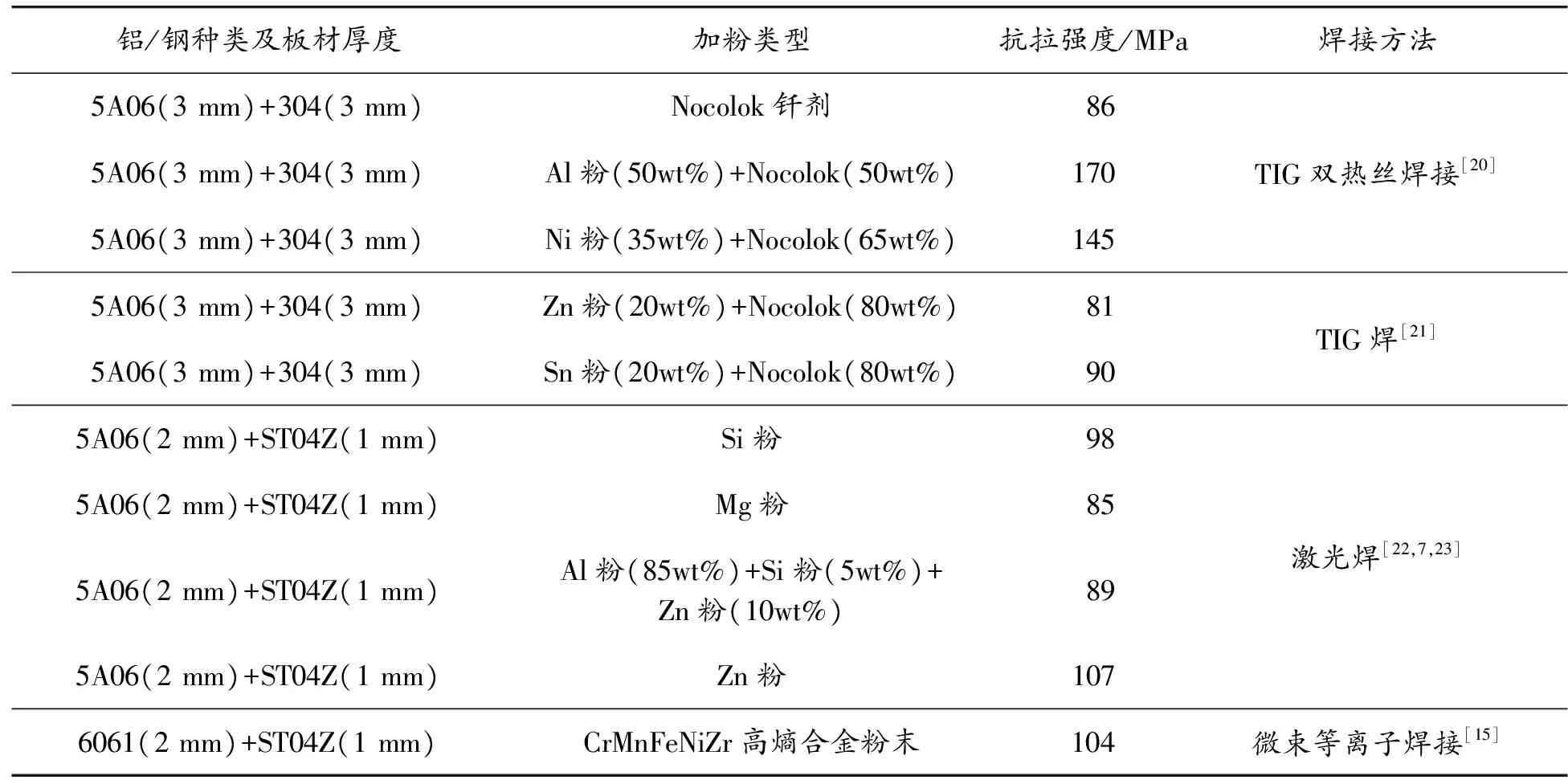

如图16所示,因所有接头断裂形式均为脆性断裂,当抗拉强度达到最大值时接头瞬时断裂且拉应力降低。不同焊接方法下涂敷各种粉末作中间层对接熔钎焊接头抗拉强度如表4所示,预制粉末无典型文献记载。前期研究的涂敷、预制CoCrNi混合粉中间层接头抗拉强度相比涂敷、预制中熵合金粉接头强度均提高了6~10 MPa,合金化粉末更好的冶金结合性能以及中熵化的稳定性、原子包容性好,故涂敷、预制CoCrNi中熵合金粉比涂敷、预制该混合粉所得接头强度提高。对比不同条件下的拉伸强度,涂敷中熵合金粉及预制中熵合金粉末层接头平均抗拉强度分别为74、86 MPa,比此设备上完成的同焊接参数下未添加CoCrNi中熵粉末接头的平均抗拉强度63 MPa高。CoCrNi粉通过电弧预制,首先与钢侧有较好的结合,与Fe生成稳定的化合物,再与铝焊接时与少量Al反应,获得的组织成分均匀,接头成形性好,IMC层厚度在10 μm以下,得到的接头强度较高。涂敷的接头因未熔的CoCrNi颗粒存在,影响到了熔化焊丝的流动性,在焊缝背面有未焊合缺陷,影响了接头强度,但是如果能细化CoCrNi颗粒尺寸,使其弥散分布在界面,改善接头成形,接头抗拉强度有望提高。这将在后续的研究中做进一步研究。

图16 接头抗拉强度-应变曲线

表4 涂敷不同粉末时铝/钢对接熔钎焊接头强度

3 结论

1) 涂敷中熵合金粉时因界面存在未熔的CoCrNi颗粒,影响了熔化焊丝的流动性,接头铺展效果欠佳,焊缝底部钢上包覆效果差。预制中熵合金粉时焊丝在铝钢表面铺展好,接头成形性好。

2) 涂敷中熵合金粉时,焊缝与钢侧坡口界面通过椭球状CoCrNi颗粒层连接在一起,颗粒之间由Al基体和Al0.7Si3Fe0.3填充,Fe与Al元素未发生明显的相互扩散。钎接界面新生成组织主要为Co3Fe7,以及Fe(Cr,Ni)相。预制中熵合金粉时,CoCrNi在界面熔化,钎接面两侧各元素发生明显的相互扩散行为,生成Al0.7Si3Fe0.3、Co3Fe7,Fe(Cr,Ni)和Al0.9Ni1.1相。

3) 涂敷中熵合金粉的接头硬度最高,达到467HV,最高点位于钎接界面近焊缝侧。预制中熵合金粉的硬度最高为248HV,位于近钎接界面钢侧,预制中熵合金粉接头在304不锈钢侧出现1.8 mm的软化区。2种条件下无Al-Fe相生成,接头平均抗拉强度均高于未添加中熵合金粉的铝钢熔钎焊接头,其中预制中熵合金粉层的强度最高。