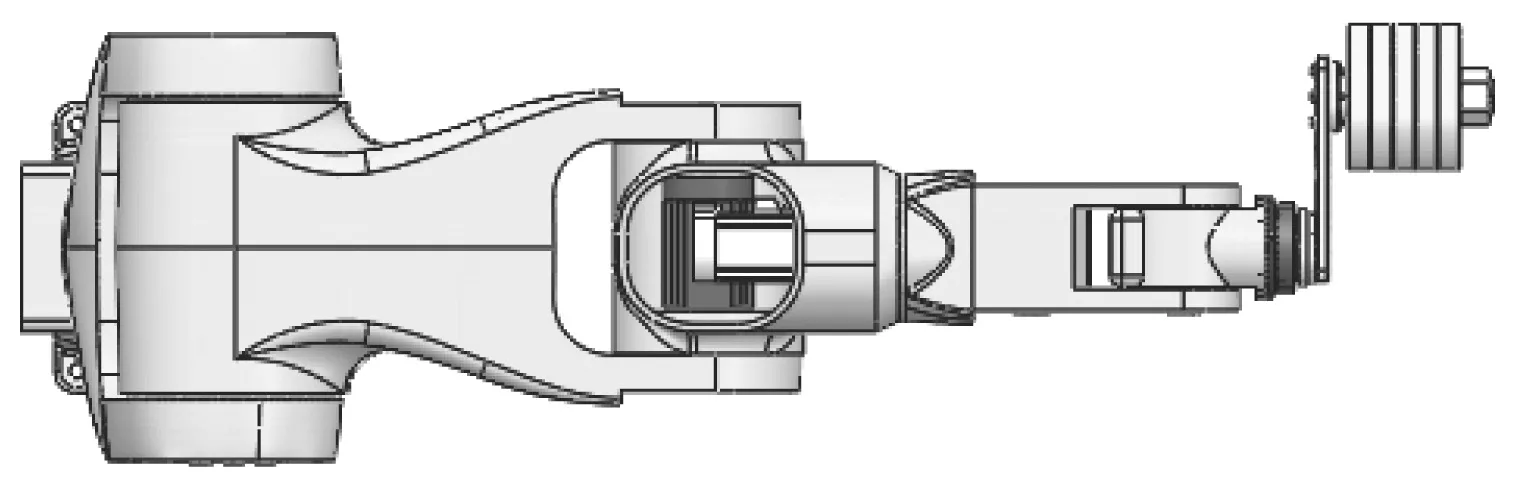

工业机器人本体动力学仿真分析方法浅析

翟莹莹

(埃夫特智能装备股份有限公司,安徽 芜湖 241009)

0 前言

工业机器人已广泛应用于汽车、电子、金属和机械等领域,机器人替代人工生产是未来制造业重要的发展趋势,是实现智能制造的基础,也是未来实现工业自动化、数字化以及智能化的保障。在工业机器人的设计研发中,本体设计是影响机器人整机使用的因素,而机器人整机动力学分析是研发中非常关键的一步。该文主要从工业机器人本体整机设计动力学分析方法方面进行阐述。

1 动力学分析方法

工业机器人本体动力学分析主要是为了校核关键部件减速机、电机,验证选择的电机和减速机是否符合设计要求。动力学分析方法是采用虚拟样机对各个关节轴添加运动曲线进行仿真分析,以得到各个旋转关节的转矩。由专业仿真人员采用ADMAS 等动力学软件进行仿真,此处用SolidWorks 软件中的Motion 模块进行分析,可以让每个设计人员都进行仿真校核。

2 分析流程

动力学分析一般流程如下:收集需求→收集、整理模型资料→设置仿真条件→简化模型→新建运动算例→添加马达和重力→运行求解→结果分析。

3 分析方法

机器人整机动力学分析采用SolidWorks 软件中Motion 模块,通过单个关节添加Motion 驱动,仿真得到减速机端的转矩,再通过公式计算得到电机端的转矩,通过仿真分析和计算与预选的电机和减速机进行对比,以校核是否合适,不合适则进行更改迭代后再仿真分析,最终确定电机和减速机的型号。

3.1 仿真条件设置

单轴运动学仿真按照各轴极限位置进行设置,即当单轴运行时,其他轴处于使该轴受力情况最恶劣的姿态下,一般是质心最远处或其他轴臂展最大处。例如,J1轴受力最大的姿态是J2J3水平 ,当其他轴在零位时 ,此时受力最大,因此J1轴在此姿态下仿真。

单轴的运行范围对J1轴任何位置相差不大,任何运动范围内都可以 ,一般选0°~120°往复运行;其他轴根据机型各轴运动范围和判定的恶劣姿态设置仿真工况。J1轴运动示意图如图1 所示。

图1 J1 运动示意图

运行姿态和范围设置原则如下:1) 各轴在最恶劣的姿态下运行。2) 运行角度范围从最恶劣姿态以下10°加速经过最恶劣姿态,根据速度和加速时间规划运行范围。

3.2 模型处理

由于机器人本体模型零部件较多,因此需要对模型进行简化,以方便计算,主要模型简化和处理原则如下:1) 去除不必要的质量非常小的零件,例如螺栓、销、卡簧、垫片、O 型橡胶密封圈以及骨架密封圈等。2) 将没有相对运动的零部件合并在一起,可以采用Defeature 命令将无相对运动的零部件合并生成一个整体部件。3) 采用覆盖质量属性的方式将合并后的零部件修改为没有简化合并处理前的质量信息参数,包括质量、质心以及惯量信息等动力学参数[1]。

3.3 运动添加

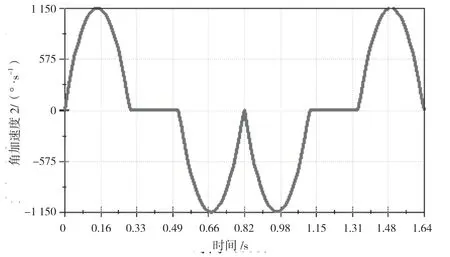

运动添加如下:1) 启动SolidWorks Motion 单击工具/插件,并选择SolidWorks Motion,单击确定按钮。2) 新建运动算例。单击生成新运动算例,并选择Motion。3) 添加重力。单击引力图标添加引力注意方向的选择,选择引力的方向并填写引力大小。4) 添加马达。单击添加马达按钮,选择要添加的位置,选择旋转关节运动部件与固定部件靠近的圆面添加运动,此处采用线段形式添加速度线段,J1轴添加运动曲线曲线图如图2 所示。线段插值类型选三次样条曲线Cubic,线段是根据给定的关节速度和角加速度和角位移进行设定的。5 倍加速度,加速时间根据Cubic 曲线可以测出当加速时间设置为0.3 s 时 ,加速度可以达到5 倍,因此设置加速时间为0.3 s,减速机时间相同。匀速时间是根据速度位移公式计算出来的,根据设定的角位移计算得到。

3.4 运行求解

设置完成后进行运行求解,求解完主要得到运行的位移、速度、加速度曲线和马达力矩。仿真运行完成后数据曲线如图3~图6 所示。

3.5 结果分析

在完成仿真后,将得到各轴的位置、速度、加速度 以及马达转矩曲线放到1 个图形中一起导入Excel,根据公式进行电机转矩校核。

仿真直接得到的转矩是减速机端的转矩,可以直接与减速机加减速转矩进行比对,不大于加速转矩或减速转矩。

通过仿真校核减速机选型主要是仿真得到的加减速转矩、额定转矩以及寿命等不超过初步选定的减速机标称数值,如果超过,就优化结构重新进行仿真评估。单轴极限运动此处主要校核减速机的加速转矩和减速转矩,仿真得到的马达转矩便是减速机端的转矩,用得到的峰值速转矩校核减速机的加速转矩和减速转矩。校核额定转矩时需要进行典型工况仿真,根据典型工况仿真得到转矩曲线,根据均方根公式求得额定转矩并与减速机额定转矩进行比对,同时根据典型工况仿真转矩数据、时间和速度值,可以根据减速机手册上提供的寿命计算方法校核减速机的寿命。

图4 时间-角加速度曲线

图5 时间-关节位移曲线

电机性能校核参数主要包括额度转速、最高转速、额定转矩、堵转转矩、峰值转矩、静态保持转矩、惯量比以及电机速度-转矩曲线等。

校核速度可以根据公式计算(无需仿真),用机器人关节角速度乘以减速比即可,注意单位的换算,不能超过电机的峰值转速。

校核电机峰值转矩是根据公式电机转矩T电机=T减速机/r/0.8 (r为关节的减速比,0.8 为传动效率),将计算值与电机峰值进行对比,不超过电机峰值转矩。同样单轴极限工况仿真校核电机的峰值转矩,典型工况校核电机的额定转矩。

校核电机静态转矩是根据各轴极限状态下各轴静载荷计算电机的静态保持转矩和堵转转矩。当计算静态载荷时 ,可以通过仿真得到 ,给关节一定的角速度在运行范围内运行,使关节运动以最恶劣姿态进行测试仿真,得到的马达力矩峰值便是最大极限静态转矩,此数值除以减速比再除以0.9 (效率),将数值与电机的堵转转矩和静态保持转矩进行对比,不能超过电机标称值。

校核电机惯量比。惯量比通过SolidWorks 端测得各轴的负载惯量,注意查看相应旋转轴方向的惯量,通过公式计算惯量比=(负载惯量/r2)/电机惯量,一般负载惯量比不超过10。

电机速度_转矩曲线则通过仿真导出的Excel数据处理得到,以速度为横坐标,马达力矩为纵坐标,注意单位须与电机速度-转矩曲线上一致,再与电机的速度-转矩曲线进行比对,在曲线包络范围内即可。

4 实例验证

通过以上方法阐述,选取公司某款机型J1轴进行实例验证。公司某款机型J1轴初选电机和减速机参数见表1(由于涉密等原因未写型号)。

通过上述仿真方法对J1单轴进行仿真后,测得的转矩如图7 所示(峰值转矩为540 N·m)。

图7 马达力矩图

4.1 减速机校核

校核减速机加减速机转矩,仿真峰值转矩T减速机=540N·m<1029N·m,满足要求。额定转矩需要在联动额定工况下校核,方法相同。

4.2 电机校核

校核电机最高转速Nmax=230×104×60/360=3986r/min<4000r/min,满足要求。

4.3 单轴极限校核电机峰值转矩

T电机=T减速机/r/0.8=540/104/0.8=6.5N·m<9.1N·m,满足要求。额定转矩需要在联动额定工况下校核,方法相同。

4.4 校核电机惯量比

通过SolidWorks 直接测量J1轴旋转的惯量数据绕旋转轴的惯量J=1.69×105kg·cm2,计算电机惯量比=1.69×105/1042/1.73 ≈9<10 ,满足要求。

4.5 电机T_N 曲线

通过仿真得到的数据,在Execl 中以速度为横坐标换算成电机转速,马达力矩换算为电机转矩(纵坐标),这样就可以生成电机的T_N 曲线,注意单位的统一。对比可以发现,仿真转矩均在电机T_N 曲线范围之内,如图8、图9 所示。

图8 仿真电机速度_转矩曲线

图9 电机样册速度_转矩曲线

5 结语

该文主要对利用虚拟样机进行工业机器人本体动力学仿真分析的方法进行概述。从应用软件到模型简化、添加运动、得到仿真数据及仿真数据处理校核初选的减速机、电机等方面进行阐述,并通过实例进行验证,采用该方法基本1 d~2 d 就可以完成电机、减速机的选型验证,大大缩短本体开发时间,如果不经过仿真进行样机试制 ,通过测试验证电机和减速机,至少需要3~4 个月的时间和大量数额的物料成本和人员成本。通过该方法仿真减少不必要的试验时间和成本并且采用SolidWorks 进行动力学仿真设计人员很容易进行仿真验证,便于设计人员发现问题后直接更改模型,加快了设计迭代的速度,为机器人关键部件选型提供了正确、有效的参考。