自动和半自动探针台的载片台水平位移测量方法研究

霍 晔,吴爱华,王一帮,栾 鹏,刘 晨,梁法国,杜 静

(1.中国电子科技集团公司第十三研究所,石家庄050051;2.解放军陆军步兵学院石家庄校区,石家庄050083)

1 引言

射频芯片自动测量时,探针保持不动,依靠自动和半自动探针台的载片台水平(X 轴、Y 轴)和垂直(Z 轴)方向的自动位移实现[1-6],能够高效率的测量封装前裸芯片的传输幅度及相位、反射幅度及相位等微波特性,达到筛选良好芯片和优化设计的目的[7-9]。不仅节省了时间、减少了人力、物力和财力,而且在提高产品的一致性、可靠性等方面都具有重要的意义[10-13]。因此自动和半自动探针台广泛应用于芯片测试领域[14-17]。生产厂家自动和半自动探针台的载片台结构如图1所示。

图1 自动和半自动探针台的载片台示意图Fig.1 Schematic diagram of chuck for automatic and semi-automatic probe platform

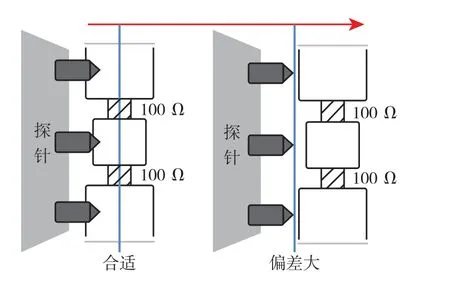

当载片台水平方向的自动位移偏离设定的距离时,会使微波探针的压点位置发生偏差,如图2所示,导致测试结果不一致,影响效率。如果偏差较大,使一个端口的探针脱离带线直接压至晶圆衬底上,衬底较硬会伤及探针,另一端口的探针压至芯片的管芯上,从而破坏其物理特性,如图3所示,会得到不可靠的微波参数测试结果,直接降低芯片的设计效率。经调研,实际测试中,载片台水平方向位移偏差不能超过±10 μm。

图2 载片台移动时位置发生偏差示意图Fig.2 Schematic diagram of deviation occurred when the chuck moved

图3 载片台移动时偏差较大示意图Fig.3 Schematic diagram of deviation of the chuck is large when moving

目前,国际上和国内有关其水平位移测量方法的研究未见报道,主要原因是没有合适的测量标准器具。

2 标准尺的设计及制作

2.1 标准尺的设计

为准确测量载片台的X 轴和Y 轴位移,设计并制作了可溯源的标准尺。目前,国内使用较多的自动和半自动探针台的载片台的直径尺寸为150 mm的圆形,其水平方向自动位移的最大距离为150 mm。根据载片台这些特征,结合溯源机构标准器具的计量特性,设计制作标准尺,设计图形如图4所示。

图4 标准尺的设计图Fig.4 Design drawing of standard ruler

标准尺的测量范围为(0~150)mm,点与点之间的距离为25 mm,在每个测量点(0 mm,25 mm,50 mm,75 mm,100 mm,125 mm,150 mm)左右两侧分布有间距为5 μm 金属线条各5 条,每个金属线条宽度为5 μm。

2.2 标准尺的制作与定标

根据实际工艺,通过尺寸为152.4 mm×152.4 mm的正方形苏打玻璃制作标准尺,为了便于定标及测量,将正方形玻璃切割成长边为152.4 mm,宽边为20 mm 的长方形形状,实物图如图5所示。

图5 标准尺的实物图Fig.5 Physical drawing of standard ruler

通过用金将0,25 000,50 000,75 000,100 000,125 000,150 000 的数字刻在标准尺相应位置上,数字的单位为μm,标准尺的测量范围为0 mm 至150 mm,能够满足自动和半自动探针台的载片台在X 轴和Y 轴方向位移的测试范围。

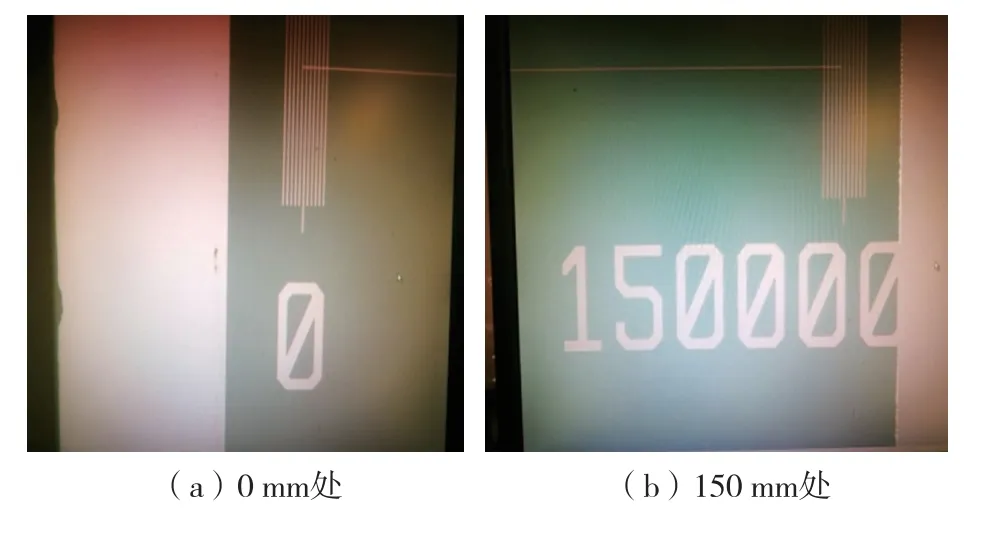

在每个数字中心位置的两侧共有10 条间隔为5 μm 宽的金线条,每条金线条的宽度同样为5 μm,如图6所示,用于判断自动和半自动探针台载片台X 轴和Y 轴方向位移的实际偏差距离。

图6 0 mm 和150 mm 处的金属线条实物图Fig.6 Physical drawing of metal lines at 0 mm and 150 mm

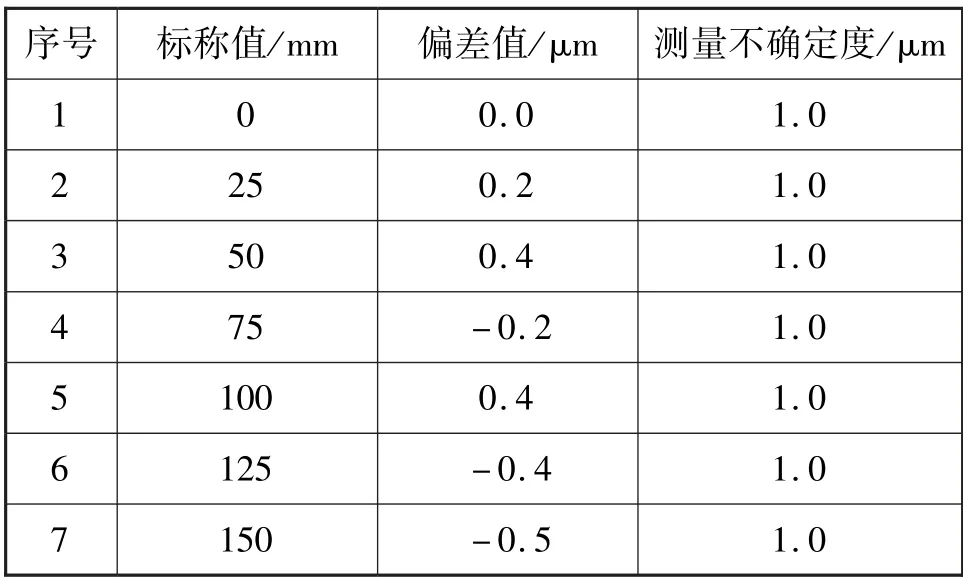

标准尺制作完成后,送中国航空工业集团公司北京长城计量测试技术研究所进行定标,定标结果如表1所示。

表1 标准尺定标结果Tab.1 Calibration result of standard ruler

3 水平位移测量方法

打开真空泵,调整载片台的吸附面积使吸力达到最大,将标准尺牢固的吸附于载片台上,防止载片台移动时标准尺发生滑动。

为了保证测量的准确性,当测量X 轴方向位移时,使整个标准尺出现在显微镜的成像中,通过显微镜成像手动调整标准尺的位置,使其长边边沿与显示器水平方向平行。向右侧移动载片台,使标准尺的0 数字出现在显示器屏幕上,并用记号笔等工具在0 的中心位置做好标记。通过自动或半自动探针台软件控制载片台向左依次移动25 mm,50 mm,75 mm,100 mm,125 mm,150 mm。在每个测量点通过金属线条观察X 轴位移的偏差,并记录数据,根据标准尺定标结果修正X 轴位移测量结果。

当测量Y 轴方向位移时,使整个标准尺出现在显微镜的成像中,通过显微镜成像手动调整标准尺,使其长边边沿与显示器垂直方向平行。向上侧移动载片台,使用与X 轴位移相同的测量方法,在每个测量点通过金属线条观察Y 轴位移的偏差,并记录数据,根据标准尺定标结果修正Y 轴位移测量结果。

4 试验与结果分析

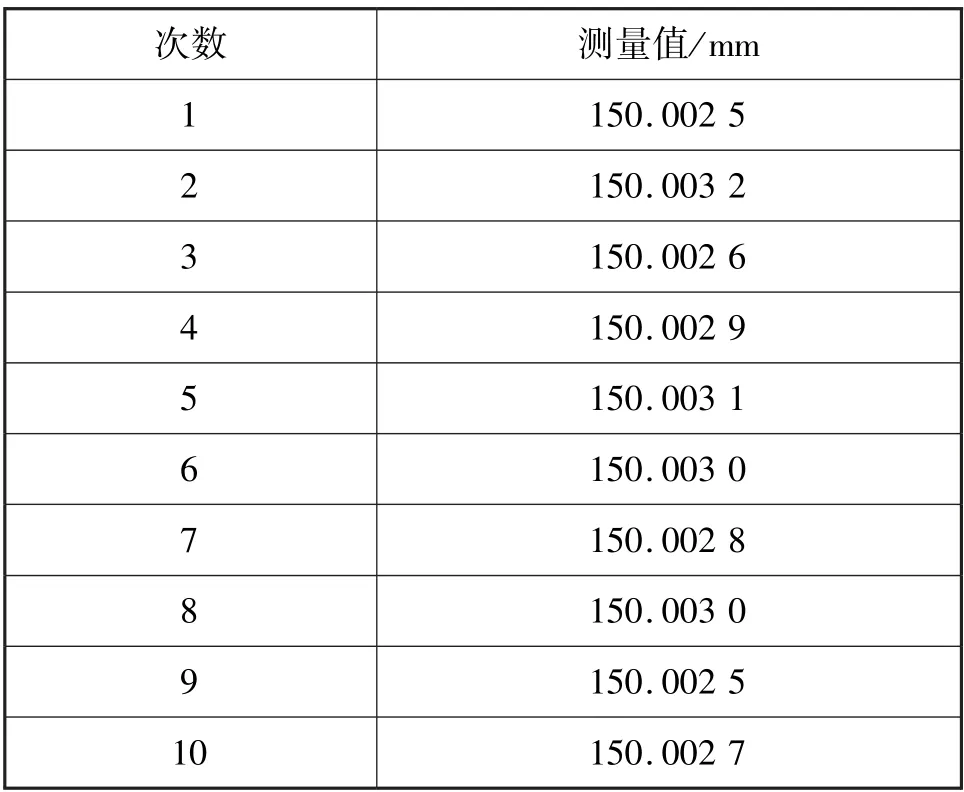

被测载片台的测量不确定度主要由标准尺不准和测量重复性引入。根据章节3 中的测量方法对载片台X 轴150 mm 位移重复测量10 次,重复性测量结果如表2所示。

表2 载片台X 轴150 mm 位移10 次测量值Tab.2 10 measured values of 150mm displacement of the X axis of the probe platform

则测量重复性引入的实验标准偏差s(x)=0.25 μm。标准尺的测量不确定度为1.0 μm,两者不相关,计算得到X 轴和Y 轴方向位移测量结果的扩展不确定度为1.2 μm。

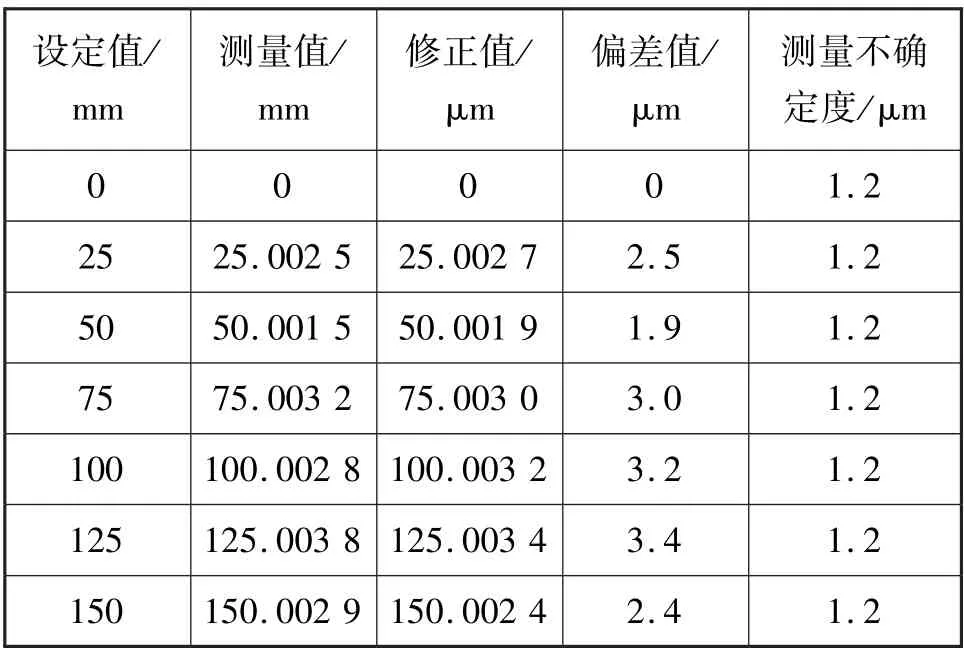

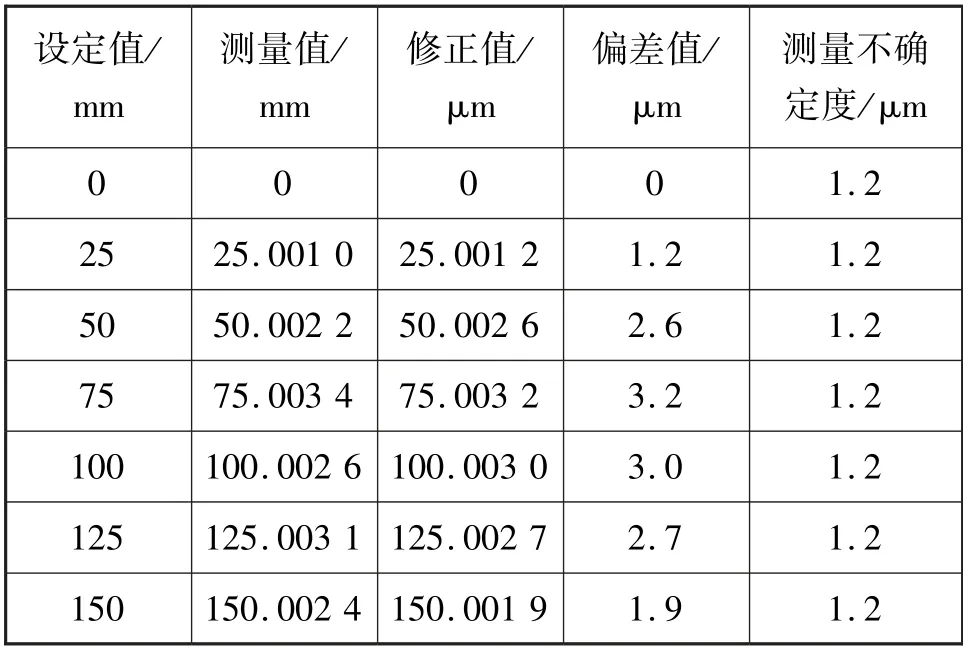

选择半自动探针台的载片台为被测对象,用上述方法对其X 轴和Y 轴方向的位移进行测量,结果如表3 和表4所示。

从表3~表4 中可以看出,研究的自动和半自动探针台的载片台水平方向位移测量方法是可行的。

表3 半自动探针台的载片台X 轴位移测量值Tab.3 Measurement value of X axis displacement of platform of semi-automatic probe platform

表4 半自动探针台的载片台Y 轴位移测量值Tab.4 Measurement value of Y axis displacement of platform of semi-automatic probe platform

5 结束语

根据自动和半自动探针台的载片台特点,设计了金线条宽5 μm,测量范围为(0~150)mm 标准尺的图形,结合实际工艺,在苏打玻璃上制作了(152.4 ×20)mm的长方形标准尺,并进行了定标。研究了载片台X 轴和Y 轴水平位移的测量方法,用该方法进行了试验验证,评定了相应的测量不确定度。结果表明该方法能确定载片台水平方向位移发生的实际偏差并修正,避免芯片和探针的损坏,解决了自动和半自动探针台测试时的问题。