装配式钢结构不同安装连接方式试验研究

谭煜州

(贵州金鼎建筑科技有限责任公司,贵州 六盘水 553000)

0 引言

具有轻质和良好抗震性能的装配式冷弯型钢(CFS)结构因其适用于模块化设计、工业生产和机械化组装[1],在装配式建筑的工业化中得到了重视和推广。装配式冷弯型钢构件的强度和组装效率在很大程度上取决于紧固件。因此,最佳连接技术可以显著提高装配式冷弯型钢结构在建筑市场的竞争力[2-3]。如今,自钻螺钉和焊接是装配式冷弯型钢结构组件中常用的传统连接。盲铆钉、螺栓、铆接和自穿孔铆接(SPR)是机械和汽车工程领域的主要连接技术。特别是,铆接和自穿孔铆接用于连接多种材料的工业生产线[4-5]。

最简单和最经济的连接是无需任何额外紧固件的铆接,属于机械连接[6-7]。通过具有最高硬度的特殊铆接工具,使板材产生局部冷变形,直到实现互锁投影。张九营[8]研究了铆接连接的优点和缺点,并分析了不同的成型技术和加载方向对接头强度的影响。建筑领域中最常用的连接技术是盲铆钉,这需要在板材中预先钻孔和定位。铆钉插入钻孔中,使用专用铆钉枪将铆钉芯轴拉入铆钉体。但会使铆钉体膨胀,从而使铆钉芯轴折断[9]。这样的连接仅可以从元件或结构的一侧插入。基于此,本文对装配式冷弯薄壁型钢的四种连接方式的力学性能和施工特点进行了比较研究。观察了板厚和厚度比对所考虑连接的失效模式和力学性能的影响。根据装配式冷弯薄壁型钢结构的试验结果和施工特点,综合评价了装配式冷弯薄壁型钢结构四种连接方式的可行性。

1 试验方法与材料

1.1 材料特性

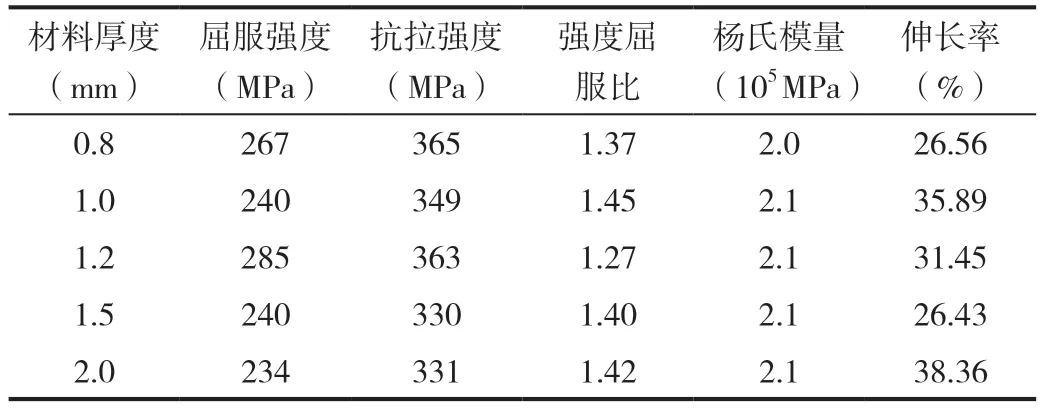

试验样品采用镀锌冷弯薄壁钢。研究中使用了五种不同的厚度(0.8 mm、1.0 mm、1.2 mm、1.5 mm 和2.0 mm)冷弯薄壁钢,并通过测试确定了材料性能。根据《金属材料室温拉伸试验方法》(GB/T228:2002,2002),对每种厚度的三个样品进行了测试,参数平均值计算结果如表1 所示。

表1 冷弯薄壁钢性能

1.2 试样设计和加载方案

通过所考虑的紧固件连接0.8mm、1.0mm、1.2mm、1.5mm和2.0 mm 两条板带的组合厚度,进行一系列搭接剪切试验。所有由DX51D+Z25 制成的镀锌冷弯薄壁钢长200mm× 宽60mm,重叠长度为30mm,如图2 所示。t1和 t2分别是顶板的厚度值和底板的厚度值。对于自穿孔铆接、铆接、自钻螺钉和盲铆钉的尺寸选择,选择了工程中常用的类型。通过大量的强度试验,确定了与试验钢板性能相匹配的紧固件尺寸,如表2所示。L1是铆钉长度。dw和ds分别是自穿孔铆接头部和尾部的直径。dp和dd是内径和外径。L2和dz是自钻螺钉的长度和直径。L3和db是盲铆钉的长度和直径。

表2 接头紧固件主要尺寸

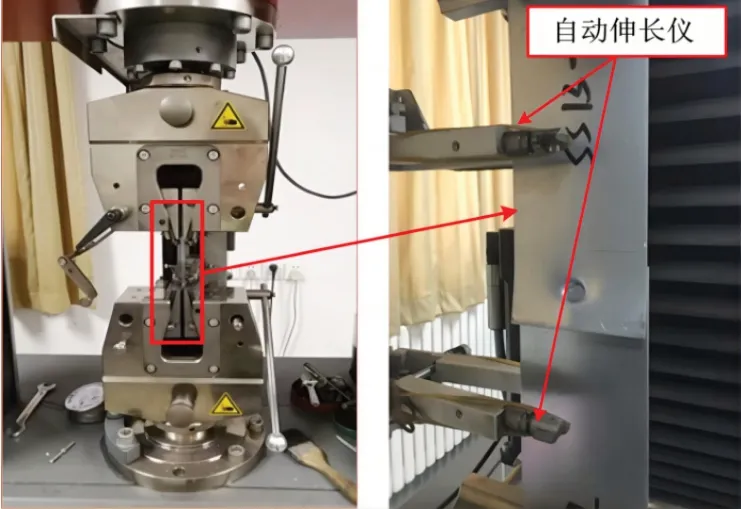

如图1 所示,在100 mm 长标距的Zwick Roell Z10 拉伸试验机上进行剪切试验之前,检查并校准了测量设备和自动伸长仪。机器施加的载荷(最大拉力30kN)由位移模式控制。为了使执行的试样保持在静态载荷条件下,拉伸试验机的速度为3mm/min。在剪切试验中,通过支撑自动伸长仪测量接头变形。

图1 剪切试验加载系统

2 测试结果和分析

2.1 失效模式

2.1.1 自穿孔铆钉

失效模式的类型会影响搭接剪切试验的剪切响应。在装配式冷弯薄壁型钢结构体系中,厚度比(t2/t1)对SPR 接头的失效模式可以概括为:(SPR1)在t2/t1=1.0 期间时,铆钉尾部从底部钢材拉出,如图2(a)所示,(SPR2)顶部钢材的支承和铆钉头在t2/t1≥1.5 时期从顶部板材上拔出,如图2(b)所示。(SPR1+SPR2)混合失效模式时,铆钉尾部从底部钢材拉出,部分铆钉头在1.0<t2/t1<1.5 时从顶部拉出,如图2(c)所示。SPR1 的失效机理是联锁机构首先失效,因为其抗剪能力小于铆钉头和顶板之间的承载能力,整个铆钉仍然与顶板连接。对于SPR2,铆钉头挤压顶板并导致顶板孔壁膨胀,其中联锁机构的剪切能力大于顶板的承载能力。

图2 自穿孔铆钉接头的失效模式

2.1.2 铆接

厚度比(t2/t1)对铆接接头的破坏模式影响较小。且可观察到,在剪切测试期间,不同的铆接破坏机制取决于联锁形状和参数值(压花厚度,上片联锁宽度和下板互锁宽度)。在铆接搭接剪力试验中,观察到以下破坏模式:(C1)颈部断裂,如图3(a)所示,在水平剪切力的作用下颈部厚度发生断裂。(C2)顶板与底板分离,如图3(b)所示,由于两片之间互锁不足而发生失效模式。

图3 铆接接头失效模式

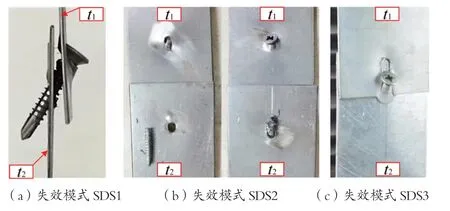

2.1.3 自钻螺钉

在由自钻螺钉制成的冷弯剪切连接中,通常会出现三种基本类型的失效模式。(SDS1)t2/t1=1.0 时的倾斜和支承如图4(a)所示,(SDS2)紧固件的剪切,如图4(b)所示,以及(SDS3)t2/t1≥1.5 时顶板的剪切,如图4(c)所示。对于失效模式SDS1,自钻螺杆发生了严重的撕裂,顶板被螺杆头挤压。对于失效模式SDS2,当组合厚度为2.0+2.0mm 时,自钻螺杆被剪切。这是由于钢板的剪切强度比自钻式螺钉高。在失效模式SDS3 中,钢板的承载能力较低,顶板被螺丝头沿钢板长度方向剪断。

图4 自钻螺钉接头的失效模式

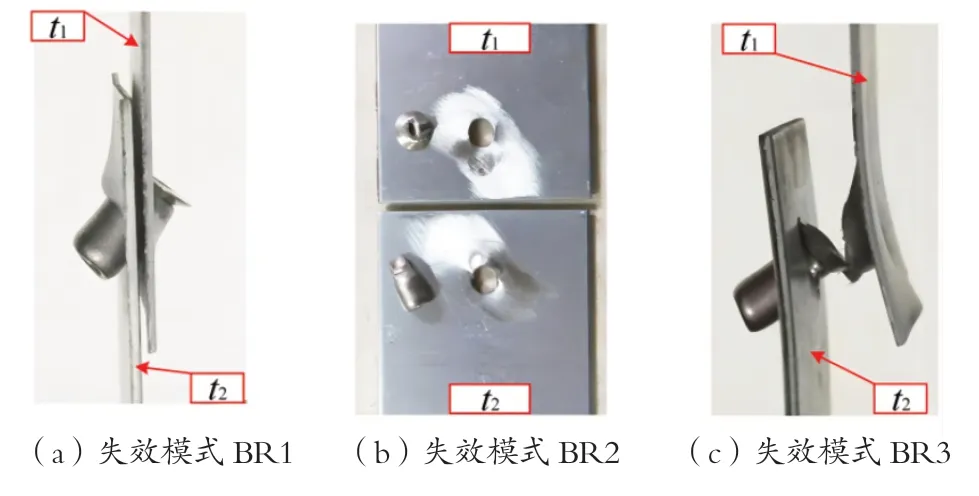

2.1.4 盲铆钉

在不同的厚度比(t2/t1)下,盲铆钉接头的失效模式可以总结为以下三种类型。(BR1)在t2/t1=1.0 时,盲铆钉抽出并承载,如图5(a)所示,(BR2)在2.0+2.0mm 时,铆钉被剪切如图5(b)所示,(BR3)在t2/t1≥1.5 时,盲铆钉头从顶板上拉出如图5(c)所示。失效模式BR1 和BR2 的机制分别与自钻螺钉的失效模式SDS1 和SDS2 相似。对于失效模式BR3,铆钉发生倾斜,铆钉头从顶板拉出。这是由于顶板的承载能力较低造成的。

图5 盲铆钉接头的失效模式

综上所述,厚度比(t2/t1)对铆接接头的破坏模式影响较小,但对自穿孔铆钉、自钻螺钉和盲铆接接头的影响较大。由此可知,上述3 种类型的破坏模式主要表现为厚度比t2/t1=1,厚度比t2/t1≥1.5,剪切破坏模式出现在自钻螺钉和盲铆钉接头上,其组合厚度为2.0+2.0 mm,其中紧固件被剪断。这种模式属于脆性破坏,即紧固件在板材之前突然失效,导致接头不能充分利用其力学性能。因此,紧固件需要考虑与钢材的性能匹配。

2.2 荷载-变形曲线

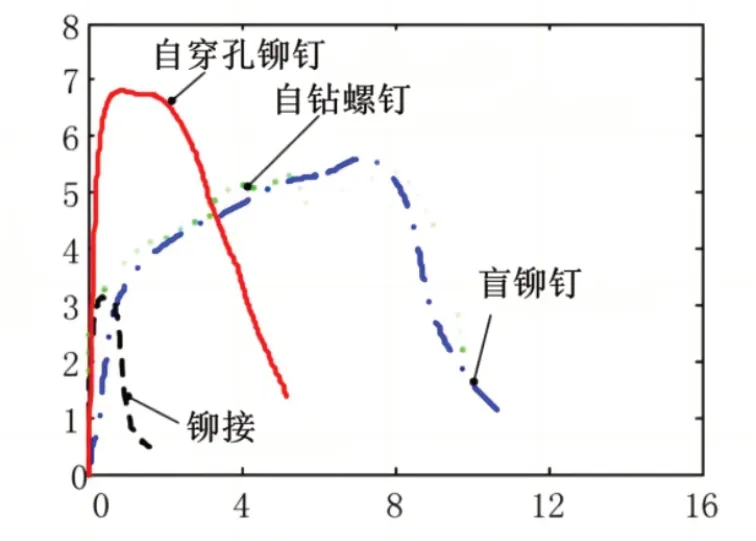

图6 为相同板材厚度和不同厚度组合下剪切荷载-变形响应之间的比较。对于SPR 连接件的剪切试样,可以得出如下结论:荷载-变形曲线可分为四个阶段:弹性阶段(荷载和变形之间的线性关系)、弹性-塑性阶段(荷载与变形之间的非线性增加关系)、塑性阶段(荷载与滑移之间的非线性缓慢下降关系),以及破坏阶段(荷载和变形之间的急剧下降关系)。与自穿孔铆钉的剪切响应相比,铆接具有更短的塑性阶段,自钻螺钉和盲铆钉具有更长的弹塑性阶段。

从图6 中可以看出,自穿孔铆钉和自钻螺钉连接的剪切能力随着板材厚度的增加而增加,并且自穿孔铆钉的剪切能力优于其他三种。自穿孔铆钉和铆接都具有很高的刚度,提供了比其他两种更大的斜率。然而,自钻螺钉和盲铆钉都显示出较高的变形能力,并且它们在剪切响应中的最终变形大于自穿孔铆钉和铆接。四个连接的抗剪承载力随着板厚比的减小而增加。与测试的所有其他连接类型相比,自穿孔铆钉的增量最大。

图6 载荷-变形曲线

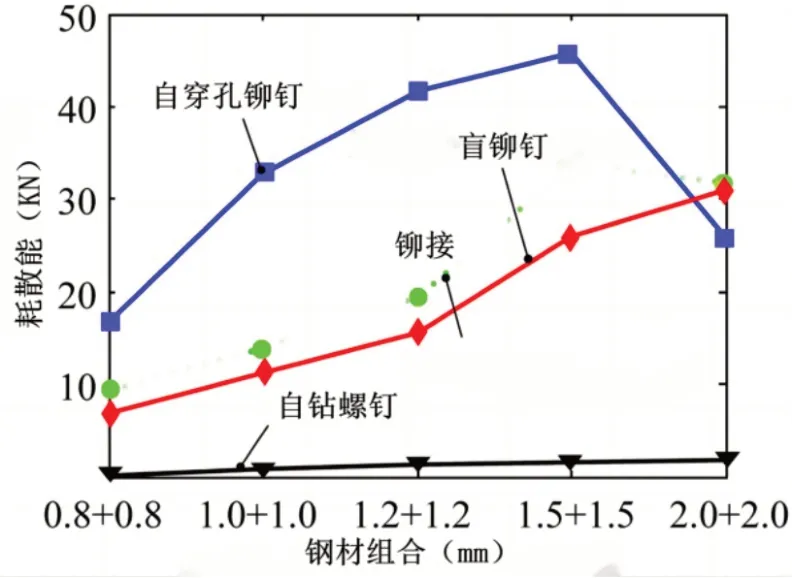

2.3 耗散能

根据上述分析,自穿孔铆钉和铆接接头的形成机理与自钻螺钉和盲铆钉不同。自穿孔铆钉或铆接接头中具有出色剪切刚度的联锁机构使两块钢结构具有更强的连接性和更好的整体性。然而,联锁机构具有较低的变形性,导致剪切试验中的分离能量相对较差。对于自钻螺钉和盲铆钉的连接,钢板与紧固件之间的完整性较差。当施加载荷时,紧固件开始倾斜并挤出使这种连接的板材产生低刚度,但变形性和分离能量很大。综上所述,与自钻螺钉和盲铆钉相比,自穿孔铆钉和铆接连接具有较高的剪切刚度。自钻螺钉和盲铆钉具有突出的变形性和耗散能。

图7 相同板材组合耗散能

3 结论

厚度比(t2/t1)对铆接连接的失效模式影响较小,但对自穿孔铆钉、自钻螺钉和盲铆连接的影响较大。当厚度比t2/t1=1,自穿孔铆钉、自钻螺钉、盲铆接的失效模式主要表现为紧固件倾斜和拉出。当厚度比t2/t1≥1.5,通常会出现顶板的承重。

与自钻螺钉和盲铆钉相比,自穿孔铆钉连接表现出更高的剪切强度,但其变形性和耗能值较小。