常见平衡回路问题的分析及改进

文/徐虎,廖端,刘晶,王伟,黄永普·广汽乘用车有限公司宜昌分公司

对于常见的几种液压平衡回路,分别从上升、保持和下降等三个阶段进行了系统全面的工况分析,列出了一些常见平衡回路存在的问题,不仅提出改进后的参考平衡回路,还对平衡回路的稳定性和可能的问题原因进行了分析。

在生产现场,很多机器设备不可避免地需要负重进行垂直升降运动,当负载下降时,会因为自身所受的重力而加速下行,这对生产作业区域内机械设备的正常使用造成了较大的影响,甚至会威胁到作业人员的人身安全。这在生产实际中是绝对不允许发生的,因此非常有必要在机器设备的液压系统中设置平衡回路来避免安全事故的发生,为正常的生产作业提供安全保障。本文列出了常见的几种液压平衡回路,并对其进行系统全面地分析,不仅为该类型回路的正确应用奠定了基础,而且提出了具体参考建议。

平衡回路概念

为了避免或减少在垂直方向运动时,执行元件或负载因为自重而出现的下滑和失速现象,为了有效控制下降运动速度,通常会选择在回路中设置阻力,以便能够让所产生的背压来平衡执行元件或负载的重量,这样的回路称为液压平衡回路。

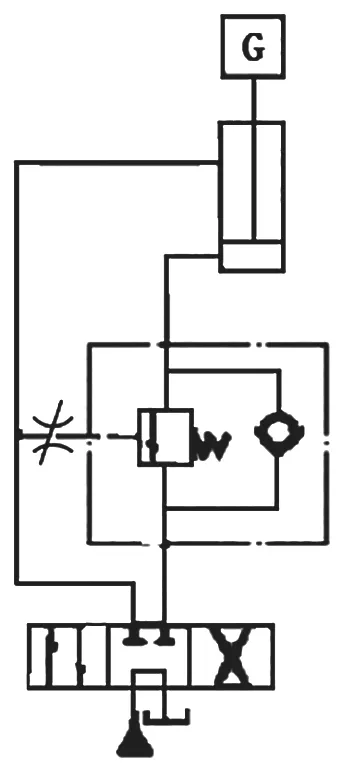

对于具有升降功能的执行机构,在上升时重力的方向与运动方向相反,称为正向负载;下降时重力的方向与运动方向相同,称为负向负载。其中负向负载在实际应用中很常见,如图1 所示,当液压缸承受负向负载时,若回油腔无背压或背压过小,负载就会在重力作用下快速下落,严重时将可能导致安全事故的发生。在工程应用中,通常选择在液压缸回油路设置平衡阀或节流阀,以便在液压缸的回油腔形成足够的背压来防止“失速”现象的发生。

图1 常见负向负载的工况示意图

常见平衡回路分析

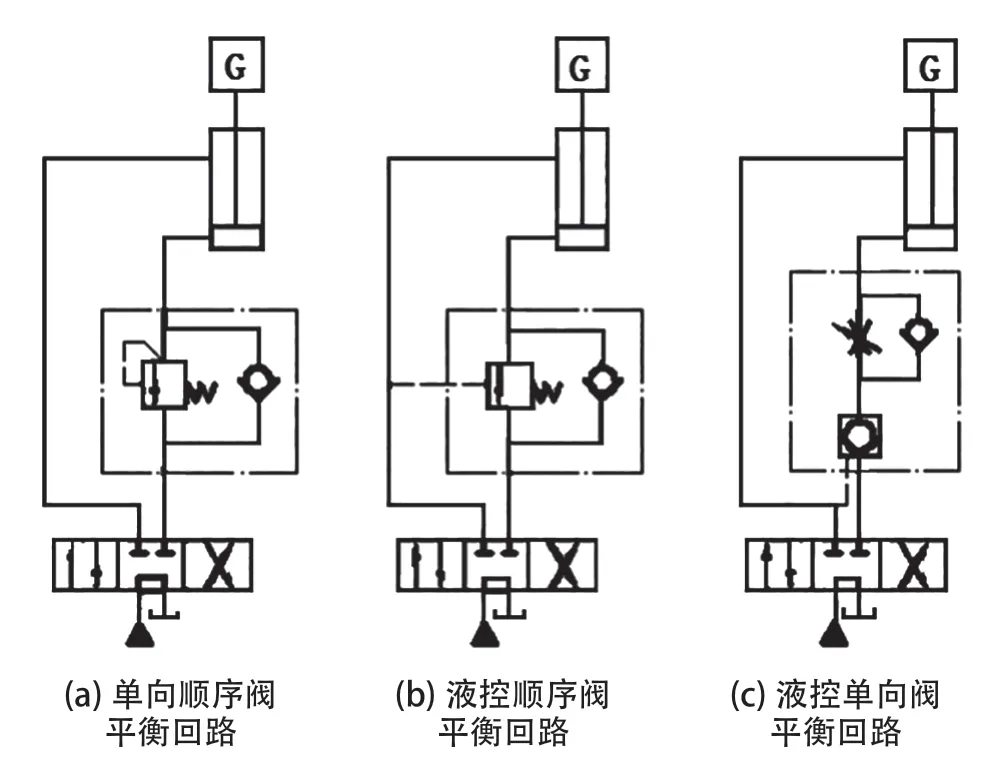

不管是哪种平衡回路,一般只存在三种工况:上升、保持和下降。平衡回路只有在负载保持和负载下降两个工况时起到作用,在负载保持时锁紧回路,在负载下降时控制速度。下面分别对图2 所示的3 种常见平衡回路进行分析。

上升阶段

图2(a)是单向顺序阀和三位四通电磁阀(M 型中位机能)构成的平衡回路,当电磁阀交叉位通电时,进油路为:电磁阀P 口→电磁阀B 口→单向阀→液压缸下腔(无杆腔),实现负载上升;回油路为:液压缸上腔(有杆腔)→电磁阀A 口→电磁阀T 口→油箱,这一种工况一般不会出现问题,但由于电磁换向阀(阀芯为滑阀结构)存在较大的泄漏因素,当负载上升时,不能够按预期的速度和时间到达行程的终点位置。图2(b)、2(c)上升阶段与图2(a)上升阶段类似,此处不再赘述。

图2 常见的几种平衡回路

保持阶段

图2(a)中,当电磁阀线圈断电时,电磁阀处于中位,液压泵处于卸荷状态。必须说明,单向顺序阀的控制口开启压力应比负载及液压缸活塞的总重量稍大些,从而回路中无杆腔及单向顺序阀之间的油液便被“锁住”,并且能够提供平衡力与负载及液压缸活塞的自重相平衡。但是,由于单向顺序阀中的结构和电磁换向阀的结构均为间隙密封方式的滑阀结构,液压缸活塞不可能长时间在任意位置准停,因此这种回路仅仅适用于工作负载比较固定,并且液压缸闭锁要求不高的工况。

图2(b)与图2(c)相似,二者区别就是单向顺序阀的控制结构原理不同,图2(a)中单向顺序阀的控制方式属于内控,而图2(b)中单向顺序阀的控制方式属于外控,回路的其余特征可以此类比,这里不再赘述。

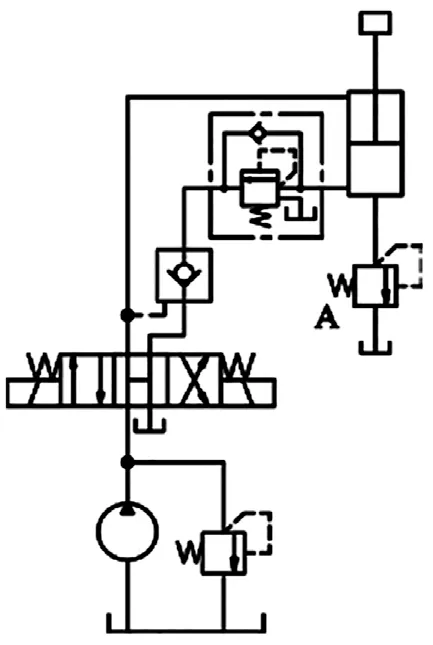

图2(c)中,鉴于液控单向阀的锥面密封结构,与图2(a)、图2(b)相比,泄漏相对小很多,其承重保持性较好。当然,图2(c)这个回路也有需要优化的地方,电磁换向阀采用M 型的中位机能,虽然这样可以使液压泵及时卸荷,但因为电磁换向阀A、B口封闭,进而使得液压缸两腔封闭,液控单向阀控制口处高压油仍存在一定的压力,这个压力来不及瞬间卸掉,造成液控单向阀不能瞬间关闭,直到由于电磁换向阀的泄漏使控制口处的压力下降到一定值后,液控单向阀的控制口才能关闭,这就势必会降低负载承重静止的准确度,形成低频振荡,也就是通常所说的“点头”现象。将电磁换向阀的中位机能换成Y 型或者H 型,则电磁换向阀处于中位时,液控单向阀的控制口与油箱相连接,控制口无压力,液控单向阀不能反向开启,处于“锁紧”状态,优化改进后如图3 所示。

图3 改进后的液控单向阀平衡回路

在该回路中,将电磁换向阀中位机能改成了H形,另外在液压缸的下腔(无杆腔)增设了一个溢流阀作为安全阀,避免因液控单向阀或单向顺序阀失灵,导致出现无法开启的异常故障。

下行阶段

当负载在下行阶段时,希望平衡回路具备良好的承受负载能力,下行运动过程中的速度要充分受控。

图2(a)中,当电磁换向阀处于平行位时,进油路为:电磁阀P 口→电磁阀A 口→液压缸上腔(有杆腔),实现负载下行;回油路为:液压缸下腔(无杆腔)→顺序阀→电磁阀B 口→电磁阀T 口→油箱,单向顺序阀在负载下行过程中起到背压平衡的作用,当调整顺序阀的开启压力P顺,使得P顺与液压缸下腔(无杆腔)作用面积S 的乘积略大于垂直运动部件(包括负载和液压缸活塞)的重量,可防止液压缸活塞因承受重力而下滑,P顺的调节可以根据公式⑴进行判断、把握:

式中,P顺为顺序阀的开启压力(也就是回油腔、下腔、无杆腔的背压力);S1为液压缸下腔(无杆腔)的作用面积;G 为负载和液压缸活塞的重量之和。

现假设液压缸上腔(有杆腔)的通油压力为P,液压缸有杆腔的作用面积为S2,则要使液压缸能够平稳、均匀下行,需要满足公式⑵:

根据流量连续性方程可得公式⑶:

式中,v1为液压缸下腔(无杆腔)通油的运动速度;

v2为液压缸上腔(有杆腔)通油的运动速度;

令k =v1/v2为液压缸的上下两腔运动的速度比,结合⑵、⑶两式,可得:

由此可以得出P顺顺序阀的开启压力(也就是回油腔、下腔、无杆腔的背压力)的计算公式。当负载不断下行的同时,液压泵通过电磁换向阀开始往液压缸有杆腔(上腔)供油,有杆腔(上腔)产生一个向下的作用力,加上负载及活塞向下的重力,使回油腔压力增大,使得顺序阀开启。

因为顺序阀能起到一定的背压,所以液压泵排出来的油液分两支路排放:一条支路通过电磁换向阀到达液压缸有杆腔;另一支路通过溢流阀溢回油箱。当在液压回路运行的某一时间段内,因为有溢流阀的溢流效应存在,液压缸无杆腔(下腔)油液压力会出现时高时低的波动,造成的后果就是回油路上的顺序阀时开时闭,进而造成液压缸运动的不平稳。当减小负载重量时,顺序阀压力已在负载减小之前调定好了,使得液压回路系统的功率损失将增大,效率下降,因此该回路不适合运动速度稳定性精确、负载变化快的工况。

图2(b)中的回路与图2(a)中回路相比,单向顺序阀的开启与否取决于控制压力,而与负载无关,在活塞下运行时顺序阀被控制油打开,由于背压低导致系统效率很高,但是活塞部件有可能加速下滑,存在平衡性较差以致产生振荡的可能。为此,可采取相应措施对回路进行改进,如在顺序阀的控制口中加入节流阀,调整节流阀的开度使顺序阀启闭动作减慢,在一定程度上可以达到减轻液压冲击的目的。改进后的液控顺序阀平衡回路如图4 所示。

图4 改进后的液控顺序阀平衡回路

平衡回路稳定性分析

下面以图4 所示的平衡回路为例,对平衡回路的稳定性进行分析。首先着重分析回路下行阶段,当电磁换向阀平行位通电后,压力油通往液压缸有杆腔(下腔),与此同时,该压力油与平衡阀控制口接通,平衡阀开启后液压缸活塞便有向下的速度v 输出。当活塞的实际运动速度比理论运动速度(这取决于通往液压缸有杆腔的理论供油流量)快时,这也就相当于是从液压缸有杆腔(上腔)多流出流量△q,对应地液压缸有杆腔(上腔)的压力就会下降△p,也就是平衡阀控制口的控制压力下降了相同的数值,平衡阀阀芯有趋于关闭的趋势。

如果在平衡阀的控制口处施加一个突变信号,平衡阀阀芯会停止关闭的趋势,转而有加速开启的趋势,当阀芯加速开启到平衡阀的通流面积增加到稳态值的时候(所谓稳态值,即平衡阀产生的背压力刚好能够平衡液压缸的下行负载),阀芯达到受力平衡。因为有惯性加速度的存在,平衡阀阀芯会继续开启,平衡阀调压弹簧进一步被压缩,弹簧力进一步增大,阀芯所受阻力增大,阀芯开启速度降低,此时平衡阀的通流面积已经超过稳态值,液压缸无杆腔(下腔)已不能平衡下行负载,活塞加速向下运动,液压缸有杆腔(上腔)压力趋于减小,相应地平衡阀会趋于关闭。同时,液压缸向下运动的速度会降低,液压缸有杆腔(上腔)压力增大,造成的结果是平衡阀又趋于开启。

在这个过程中,平衡阀交替出现开启、关闭,而液压缸交替出现加速、减速。如果平衡阀的超调量小,即平衡阀在动态过程时只是轻微振荡,后趋于平稳,可以认为平衡回路是稳定的。如果平衡阀超调量过大,平衡阀会持续振荡,液压缸会出现加剧爬行的现象,此时平衡回路不能被判定为稳定。

考虑到液压回路不可避免地存在负载惯性、油液的压缩性等因素的影响,当输入控制压力信号到反馈压力信号时,不可避免地存在滞后性。根据前面的分析,我们可以得知平衡阀通流截面梯度大,相应的流量增益也很大,由液压缸无杆腔(下腔)连带活塞、平衡阀组成的开环系统的开环增益相应很大。由控制理论基础知识可知,当开环系统的相位滞后180°时,对应的幅值增益大于0db,此时的平衡回路系统不再处于稳定状态。为避免平衡回路系统处于不稳定状态,在难以改变回路系统相位滞后的情况下(因为负载惯性、油液压缩性不可避免),一个可行的措施是采取降低回路系统的开环增益。例如,当平衡阀控制口压力施加过快(过大)或受外界干扰而出现波动时(此时相当于是回路系统的开环增益增大),可在平衡阀的控制油路上增设可变节流阀,调节节流阀的开度,即使出现振荡和干扰,当通过节流阀时也会因能量消耗而衰减,使得回路系统开环增益减小,提高回路系统的稳定性。

结语

上文分析了几种典型的平衡回路,有各自的适用工况和优缺点,并针对各自回路的特点提出了优化改进后的回路,对改进优化后平衡回路的稳定性也进行了分析。在平衡回路实际运用中,设计或者现场维护人员应根据实际工况需求来综合取舍,正确拟定液压原理,合理调试元件参数,分析系统中的变量状况,这样才能保证系统顺利可靠地运行。