氢冷汽轮发电机浮动环密封瓦结构创新设计研究进展*

张孟丽 江锦波,, 彭旭东 洪 军 许永利 郭中外

(1. 浙江工业大学机械工程学院 浙江杭州 310014; 2. 西安交通大学机械工程学院 陕西西安 710049;3. 浙江申发轴瓦股份有限公司 浙江绍兴 311800)

热力发电是我国主要的发电方式, 而采用燃煤、石油、 天然气、 核燃料等产生蒸汽进而利用汽轮机驱动发电机发电则是热力发电的主要型式。 汽轮机发电系统一般采用汽轮机、 发电机和励磁机依次同轴布置, 并通过油润滑轴承多点支承。 发电机在运行过程中存在各种损耗, 这些损耗转化为热能并使发电机各部分组件的温度升高, 采用有效的冷却技术成为控制发电机温升、 提高发电机组单机容量的必要措施。 因氢气具有通风损耗小、 传热能力强和不易氧化不助燃等显著优点, 而成为汽轮发电机的首选冷却介质。 目前汽轮机发电机多采用水氢氢冷却方式, 即定子绕组水内冷、 转子绕组氢内冷和转子铁芯氢外冷。 然而氢气作为一种易燃易爆介质, 如何保证氢气不外漏、 维持氢气纯度和降低耗氢量成为制约汽轮机发电系统安全性和经济性的关键因素。

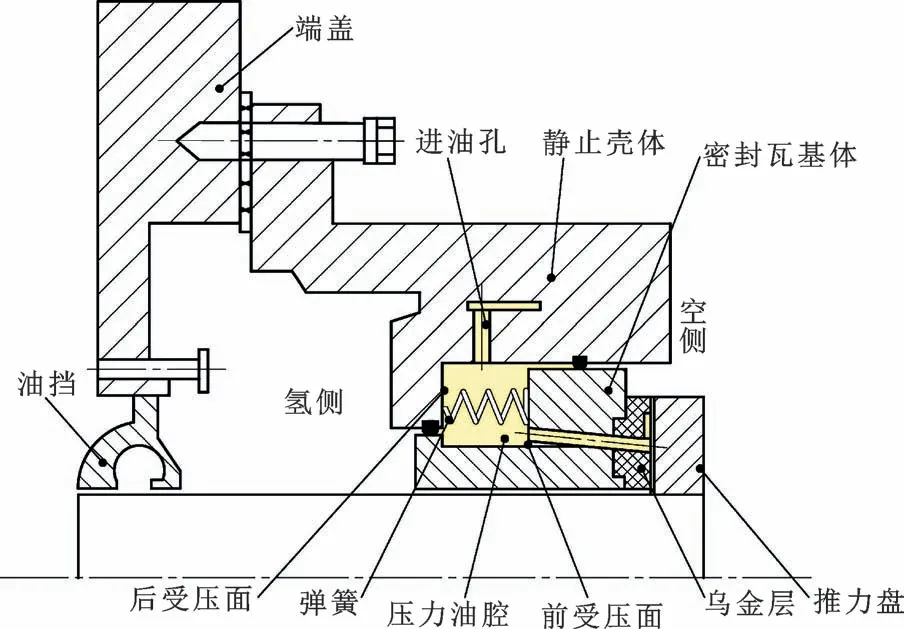

发电机在汽端和励端各设有一套油润滑轴承以支承发电机轴, 而在滑动轴承润滑油腔与氢冷电机腔之间设有浮动环密封瓦和油挡, 以避免氢气外漏和电机腔进油(见图1)。 密封油系统的密封原理为: 通过在浮动环密封瓦中通入压力高于电机腔内氢压的密封油, 一股流向氢气侧形成氢侧回油, 一股流向空气侧形成空侧回油, 从而实现机内氢气不外漏和外部空气不侵入, 再通过精准控制密封油压力、 温度和流量进而实现“以油封气”; 同时, 密封油系统还起着润滑、 冷却密封瓦和转轴的作用, 以避免密封瓦温升过高和保证密封瓦与转轴之间良好的油膜润滑。

图1 氢冷汽轮发电机及其轴端密封结构Fig.1 Hydrogen cooled steam turbine generator and its shaft end sealing structure

从密封瓦间隙进入回油箱的氢侧回油由于扩容作用, 一方面要释放出油中的空气、 水分等杂质气体并进入发电机内, 导致机内氢气纯度下降; 当氢气纯度小于96%时就必须排出低纯度的混合气体并补充高于排出量几十倍体积的纯氢, 这是造成频繁补氢、 耗氢量大的主要原因。 另一方面氢侧回油又要吸收机内氢气并随油带走, 这也增加了氢气耗量。 当机内氢压不变时, 氢气纯度每降低1%, 通风摩擦损耗增加约11%[1]。 如当一台900 MW 的氢冷发电机氢气纯度从98%降至95%时, 通风损耗增加32%, 相当于损失685 kW。 因此, 减少因氢侧回油中杂质气体进入发电机腔而造成高耗氢、 频繁补氢的功能性失效成为氢冷发电机密封瓦结构和油路设计中需重点考虑的因素。 转轴在运行过程中不可避免的轴向振动、 角向挠曲和热胀冷缩, 以及密封瓦的热力变形和浮动卡涩等因素, 均会造成密封瓦乌金面与转轴碰摩, 进而可能引起振动失稳、 磨损过度和温升过高等结构性失效,这是目前氢冷发电机出现重大安全事故和非计划停车维修的主要原因之一。 良好的密封瓦结构浮动性是避免密封瓦与转轴碰摩以及降低密封瓦温升的关键所在。

早在20 世纪三四十年代, 美国、 苏联和日本等国家就成功开发出氢冷汽轮发电机油密封系统, 并申请了相关专利。 为实现低耗氢、 强追随的运行目标,盘式密封瓦、 经典环式密封瓦和包括碳环密封、 刷式密封在内的先进环式密封瓦结构和密封油系统不断被开发出来并得到成功应用。 近年来, 国内关于氢冷发电机密封瓦的失效案例分析和技术改造公开报道很多, 但对各类氢冷发电机浮动环密封瓦结构及其性能特点缺乏系统总结。 本文作者从盘式密封瓦、 经典环式密封瓦和先进环式密封瓦三类典型的氢冷发电机浮动环密封瓦结构及其密封油系统出发, 归纳并对比分析了各类密封瓦的结构原理及性能特点, 以降低耗氢量和提高浮动性为设计目标, 探讨了近80 年来国内外开发出的氢冷发电机浮动环密封瓦创新方案和应用效果, 旨在为我国氢冷发电机轴端密封的技术研究和工程应用提供参考。

1 盘式密封瓦结构特点及性能演化

1.1 盘式密封瓦工作原理及性能特点

早期很多前苏联制造的氢冷发电机大多采用盘式密封瓦。 图2 所示为一种典型的盘式密封瓦结构。 盘式密封瓦的主体包括固定于转轴并随之转动的推力盘和浮动安装于静止壳体上的密封瓦, 两者组成一对端面密封副, 其中密封副内径为氢侧, 外径侧为空侧。推力盘端面为光滑表面, 密封瓦表面开设有动静压沟槽或楔形面结构, 用于在推力盘旋转时产生显著的流体动静压承载力, 进而在密封瓦与推力盘端面之间形成一层油膜以实现全液膜润滑。 为了避免密封端面发生碰摩时对推力盘端面造成严重磨损, 一般在密封瓦基体的表面浇铸一层自润滑性优良的乌金层。 密封瓦的背部设有压力油腔, 该油腔与密封端面之间通过进油孔相连通, 且密封瓦与静止壳体之间设有辅助密封圈以形成封闭油腔; 在密封瓦背部与静止安装座之间一般还设有弹性元件或辅助油腔, 用于对密封瓦提供辅助闭合力。

图2 典型的盘式密封瓦结构示意Fig.2 Structural of typical disc sealing ring

当盘式密封瓦工作时, 压力油腔内的带压润滑油从进油孔进入密封间隙后分成两股, 一股向外径侧流动进入空侧形成空侧回油, 另一股向内径侧流动进入氢侧形成氢侧回油。 由于空侧压力显著低于氢侧压力, 故润滑油与空侧之间的油空压差较油氢压差更低。 在更大压差和离心力的共同作用下, 空侧回油量显著大于氢侧回油量。 如对于一台轴径为280 mm、氢压为0.2 MPa 的盘式密封瓦, 试验测得氢侧回油量为2.14 L/min, 而空侧回油量达到60 L/min[2]。 当推力盘转动时, 其通过密封瓦端面的流体动静压沟槽结构产生显著的流体膜承载力, 从而将密封瓦推开后在两密封端面之间形成一层厚度为0.07~0.15 mm 的润滑油膜。 值得注意的是, 该流体膜承载力依赖于转速, 当转速较低时, 流体膜承载力较小, 此时油膜厚度变薄, 甚至会出现半干摩擦状态。

由于盘式密封瓦的氢侧回油量很小, 这使得当氢侧回油与氢气接触时通过溶解带走的氢气量和通过扩容作用向氢气腔内析出的杂质气体量都很小, 进而可实现较低的耗氢量, 同时还可取消真空净油设备, 简化供油系统[2]。 另一方面, 盘式密封瓦作为一种端面密封, 其对密封瓦乌金面和推力盘端面的粗糙度、 平面度加工精度要求很高, 有时为了使轴出现挠曲时密封瓦能紧贴推力盘表面, 还需将乌金面加工成球面,而氢冷发电机密封瓦的径向尺寸往往较大, 这给密封副的精密加工与装配带来困难, 且发生磨损失效后修复难度极大; 同时, 转轴在运行过程中不可避免地会出现轴向窜动、 角向偏摆和热胀冷缩, 由于密封油膜厚度很薄, 极易造成密封端面的接触碰摩甚至烧瓦,这对密封瓦的浮动性提出了很高的要求。 鉴于此, 目前在氢冷发电机中的盘式密封瓦已逐渐被环式密封瓦所取代。

1.2 盘式密封瓦结构功能演化

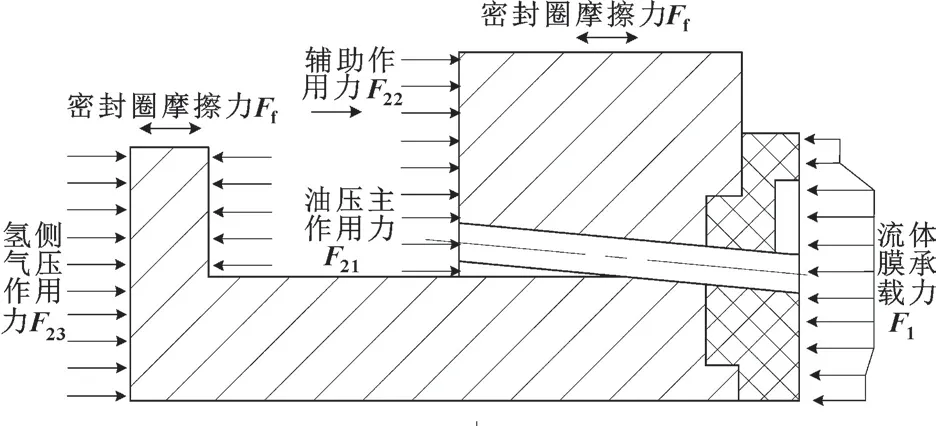

由于盘式密封瓦较小氢侧回油量所带来耗氢量少的特点, 对盘式密封瓦的结构改进一般通过改善密封瓦浮动性和形成全油膜润滑以避免端面接触碰摩为主要目标, 而良好的密封瓦轴向力平衡设计是实现上述目标的关键所在。 图3 所示为盘式密封瓦的轴向受力分析示意图。 密封瓦端面受流体膜承载力F1, 该作用力可推开密封瓦以使其形成流体膜, 故可称为开启力Fo。 密封瓦背面受压力油腔的油压主作用力F21(该作用力是压力油腔内密封瓦前后受压面上的合力), 由弹性元件或辅助油腔提供的辅助作用力F22,氢侧气压作用力F23, 这3 个作用力统称为闭合力Fc。 在此基础上, 盘式密封瓦还受到辅助密封圈摩擦力Ff, 该作用力对密封瓦的浮动性影响显著。

图3 盘式密封瓦的轴向受力分析示意Fig.3 Schematic of axial stress analysis of disc sealing ring

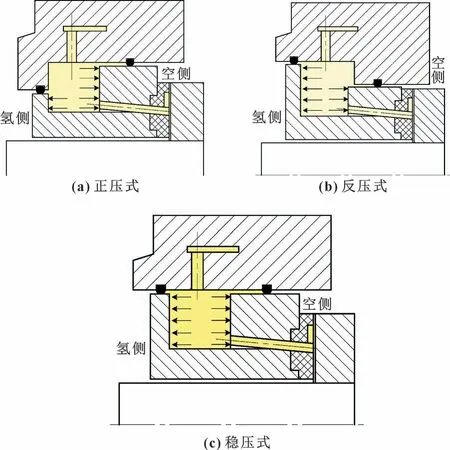

根据产生油压主作用力F21方式不同, 盘式密封瓦可分为正压式、 反压式和稳压式3 种结构[3], 如图4 所示。 当前受压面的面积大于后受压面时, 此时油压主作用力随氢压和油压的提高而提高, 称为正压式密封瓦(见图4 (a) )。 随着氢压提高, 正压式密封瓦的闭合力迅速增加, 密封面比压提高, 端面磨损加大且温度升高, 故其仅适用于较低氢压下运行。 当前受压面的面积小于后受压面时, 此时油压主作用力随氢压和油压的提高而减小, 也即油压主作用力表现为开启力, 称为反压式密封瓦(见图4 (b) )。 反压式密封瓦目前应用较少。 当前后受压面的面积相等时, 油压主作用力与油压无关且始终为0, 称为稳压式密封瓦(见图4 (c) )。 这种密封瓦能在不同氢压条件下始终保持恒定的轴向力平衡, 避免油压对密封瓦的附加推力, 可用于氢压较高的机组。

图4 3 种不同油压主作用力的盘式密封结构Fig.4 Three disc sealing structures with different oil pressure main forces: (a) positive pressure type; (b) negative pressure type; (c) stable pressure type

根据产生辅助作用力F22的方式不同, 盘式密封瓦可分为弹簧式和液压式2 种结构。 对于弹簧式密封瓦, 由于弹簧一旦安装后不易调节, 故在高氢压作用下容易出现密封比压过大、 瓦温过高的情况。 图5 所示为一种典型的液压式密封瓦结构。 液压式密封瓦在压力油腔的基础上增设了一个辅助油腔, 其闭合力主要由辅助油腔压力提供, 而压力油腔内的密封油并不会对密封瓦产生额外的轴向力, 这种结构原理与小孔节流静压推力轴承或端面密封是非常类似的[4-5]。 液压式密封瓦的主要优势在于可通过改变辅助油腔内的油液压力以在线调控密封瓦的间隙进而调控回油量;同时还可通过辅助油腔和乌金上专用冷却孔的组合设计以实现密封瓦端面冷却, 达到控制瓦温的目的, 故其具有更佳的性能, 成为盘式密封瓦的优选方案。

图5 液压式密封瓦结构示意Fig.5 Structural of hydraulic sealing ring

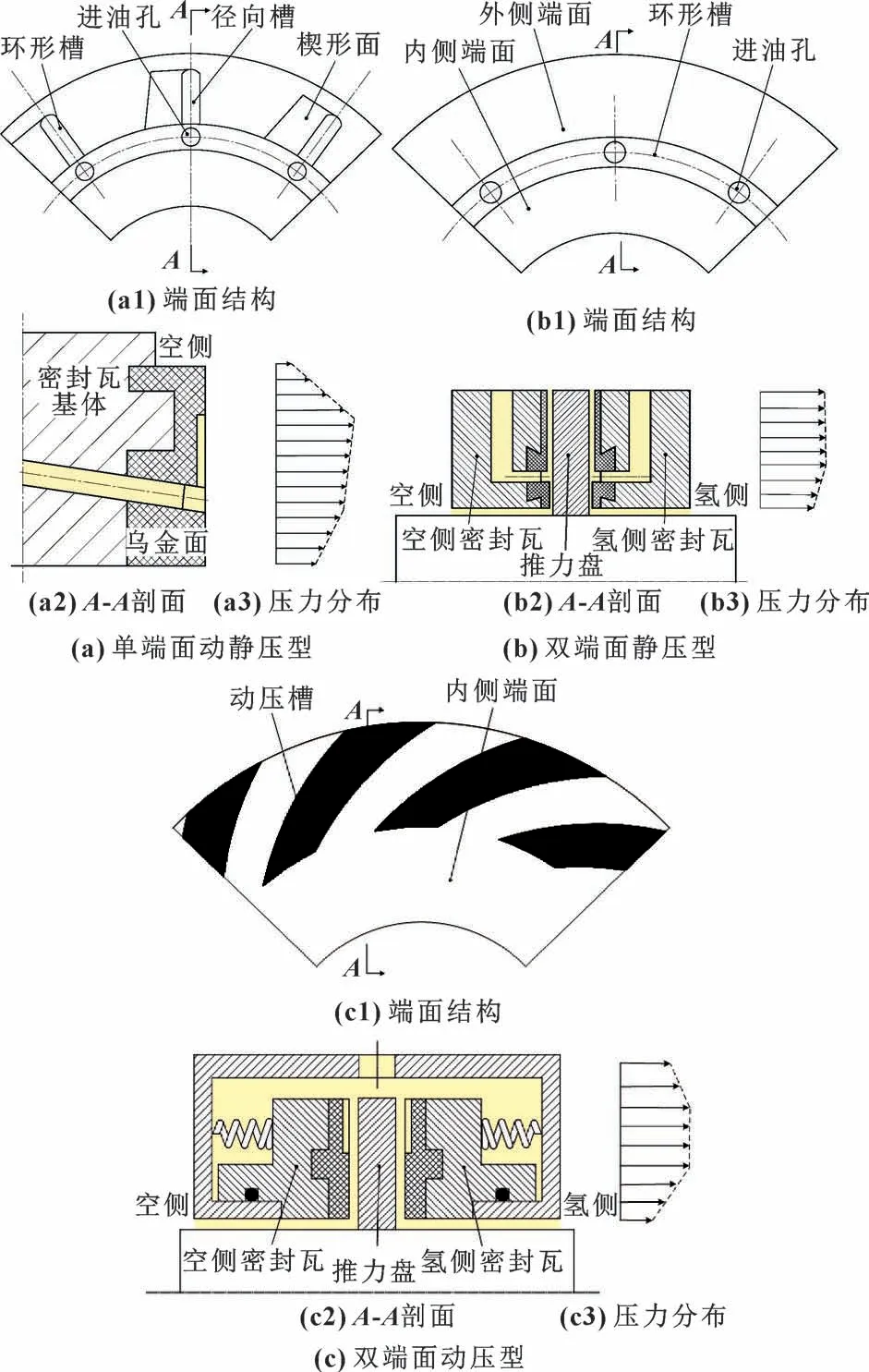

密封瓦乌金面结构和进出口压力对密封面流体膜承载力F1具有重要影响。 根据密封副数量和密封端面结构不同, 可分为单端面动静压型结构[6]、 双端面静压型结构[7]和双端面动压型结构[8], 如图6 所示。单端面动静压型结构是最为常见的一种盘式密封瓦结构, 其只有一对密封副, 且在密封瓦乌金面上加工有流体动静压结构。 单端面动静压型密封瓦的一种典型的端面结构为在进油孔附近径向位置处设有环形沟槽以使周向压力均匀分布, 在环形槽与端面外径之间设有非贯通径向槽和楔形承载面, 其中径向槽可将环形槽中的润滑油引入楔形承载面, 而楔形承载面所形成的楔形间隙可在推力盘旋转时产生流体动压承载力以提高流体膜承载力[9-10]。 通过改变进油孔径向位置和优化楔形承载面结构可实现对密封端面流体膜压力分布的有效调控, 设计原则是以额定转速下的高承载为目标, 同时在低转速时通过调节油压以避免出现半干摩擦状态。

图6 3 种不同密封副对数和端面结构的盘式密封瓦Fig.6 Three disc sealing pads with different pairs of sealing pairs and end face structures: (a) single end surface dynamic and static pressure type; (b) double end surface static pressure type; (c) double end surface dynamic pressure type

双端面静压型结构在推力盘的两侧各设有一对对称布置的密封副, 密封瓦都浮动安装于静止壳体上,密封副的外径侧为压力油腔, 内径侧为空侧或氢侧。压力油腔通过进油孔与密封瓦端面环形沟槽相连通,环形沟槽外侧端面间隙较大以形成较大的回油量, 进而充分润滑和冷却密封端面; 环形沟槽内侧端面间隙较小以控制氢侧和空侧回油量, 工程应用经验表明其具有很小的回油量, 且能有效隔绝空气和氢气。 与双端面静压型结构不同的是, 双端面动压型密封瓦在密封瓦乌金面或推力盘端面开设有与压力油腔相连通的动压槽, 通过推力盘旋转时产生的黏性剪切作用而产生动压承载力。 不过其流体膜承载力在转速很低时较小, 容易出现密封面碰摩, 故目前只停留在专利阶段, 在工程中未见应用。

2 经典浮动环式密封瓦

环式密封瓦作为目前氢冷汽轮发电机轴端密封的优选方案, 其具有结构简单、 安装方便、 适应宽氢压工况和转轴振动能力强等显著优势。 环式密封瓦的密封面由转轴外表面和安装于静止壳体的密封瓦内表面组成, 两者之间具有一定的径向间隙以适应转轴振动、 热胀冷缩和密封瓦变形等引起的间隙变化, 同时在密封瓦内表面浇铸有自润滑乌金层以降低碰摩时对转轴的损伤。 与盘式密封瓦原理类似, 一定压力的润滑油通过进油孔进入密封间隙, 一部分沿轴向往空侧流动形成空侧回油, 另一部分沿轴向往氢侧流动形成氢侧回油。 为实现润滑油对电机腔内氢气的可靠密封, 一般润滑油入口压力较氢压高出0.06 ~0.08 MPa。 相较于盘式密封瓦, 由于环式密封瓦的密封间隙成倍增加, 导致其回油量和耗氢量显著提高, 因此如何降低耗氢量和避免密封瓦振动碰摩是环式密封瓦结构和油路改进设计的主要内驱动力。

2.1 环式密封瓦基本结构及工作原理

根据环式密封瓦与静止壳体的安装方式不同, 环式密封瓦可分为固定静子型(称为固环式) 和浮动静子型(称为浮环式)[11]。 由于固环式密封瓦无法在油膜中自由浮动, 转轴与密封瓦碰磨后会引起密封间隙的逐渐增大, 进而导致回流量增加和氢气纯度下降等问题, 其逐渐被具有良好浮动性的浮环式密封瓦所替代。 浮环密封瓦是靠密封环与转轴间的极小间隙限制泄漏的一种新型非接触式动密封装置[12], 这种密封瓦与支承轴承刚性连接, 且密封瓦内表面大多为光滑面[13], 也可为迷宫面[14]或阻尼型孔面[15-16]以强化对氢侧和空侧回油的阻流作用。

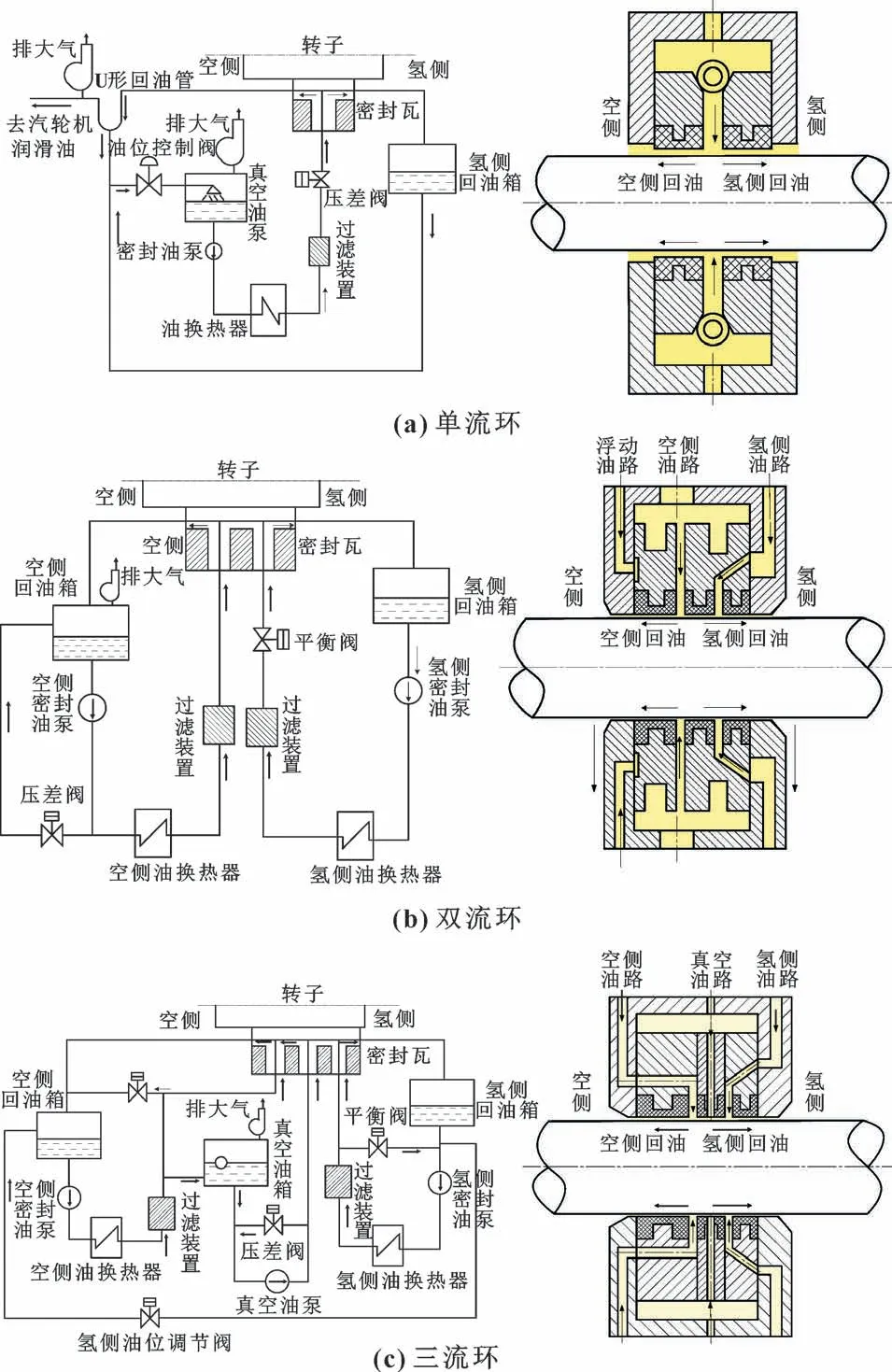

单流环密封油系统、 双流环密封油系统和三流环密封油系统是目前氢冷发电机中常用的3 种浮动环式密封油系统[17-18], 如图7 所示。 单流环密封油系统早在20 世纪30 年代就由美国GE 公司在氢冷发电机轴端密封中得到成功应用, 如图7 (a) 所示。 其工作原理为: 密封油先经过密封油泵增压, 再分别通过换热器调温、 过滤装置除去油中颗粒杂质和压差阀调压后进入密封瓦间隙(其中压差阀用于保证密封油与氢压之间保持恒定压差); 密封瓦中的氢侧回油吸收氢气和析出空气后进入氢侧回油箱, 空侧回油由排烟风机抽出油中的空气和氢气后一部分返回汽轮机润滑油系统, 另一部分回流至真空油箱, 通过抽真空装置进一步将油中析出的空气抽出以避免其大量进入氢侧回油, 密封油从真空油箱进入密封油泵入口后完成整个循环。 单流环密封油系统的空侧回油和氢侧回油共用一套进油系统, 因而系统简单、 运行操作方便, 但一旦真空装置失效容易使得氢侧回油中杂质气体含量过高, 进而导致氢气纯度下降快、 补氢量大[19]。

图7 单流环、 双流环和三流环密封油系统及密封瓦结构示意Fig.7 Structure of single flow ring (a), double flow ring (b)and three flow ring (c) sealing oil system and sealing ring

双流环密封油系统是美国WH 公司的专利产品[20], 如图7 (b) 所示。 其工作原理为氢侧油路和空侧油路独立运行, 其中氢侧油路形成闭式循环, 氢侧回油先进入氢侧回油箱, 后经密封油泵、 换热器、过滤装置和空氢侧平衡阀后进入密封瓦; 另外氢侧回油箱和空侧回油箱之间可通过补油和排油装置实现密封油交流。 该结构的平衡阀用于保证空侧和氢侧油压之差稳定在±500 Pa 以减少密封油窜流, 故平衡阀精度对空侧和氢侧窜流量影响显著。 为了从源头隔绝空侧和氢侧密封油之间的窜流, 在双流环密封油系统基础上开发出三流环密封油系统, 如图7 (c) 所示。三流环密封油系统在空侧油路和氢侧油路之间增加了一路经过真空处理的真空油路[21], 其中真空油压与氢侧油压近似相等且大于空侧油压, 从而避免了空侧和氢侧窜流。 但该结构也因增加真空油路使得密封油系统过于复杂。

对于双流环密封油系统, 当其氢侧回路停止运行时即可转化为典型的单流环密封油系统, 不过因密封油系统中没有真空处理装置, 长时间的空侧油路独立运行会使得大量杂质气体进入发电机腔内而导致氢气纯度下降过快, 故只允许空侧油路短暂独立运行。 对于三流环密封油系统, 当真空油路停止运行后即可转化为双流环密封油系统。

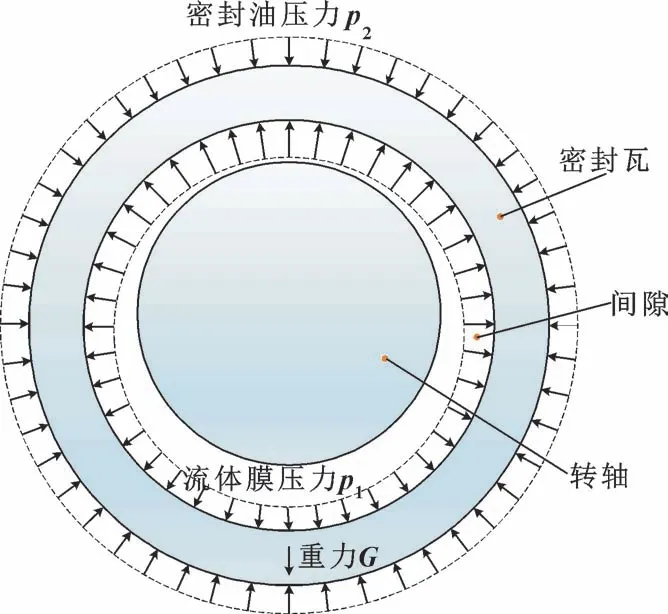

2.2 基于提高浮动性的环式密封瓦结构演变

环式密封瓦发生接触碰摩进而引发的密封面磨损过度、 温升过高和振动失稳是造成密封瓦结构性失效的主要原因, 而要保证密封瓦在径向的良好浮动性有赖于合理的密封瓦径向力平衡设计。 图8 和图9 所示分别为环式密封瓦的轴向截面和周向截面受力分析图。 对于采用螺栓固紧的整体式密封瓦, 在重力G作用下, 密封瓦下沉并造成偏心密封间隙, 进而产生沿周向不均匀分布的流体膜压力p1, 而密封瓦外表面受到沿周向均匀分布的密封油压力p2。 对上述压力沿周向积分即可分别获得作用于密封瓦内表面和外表面的流体作用力F1和F2, 其中流体膜承载力F1会随着密封间隙的变化而改变, 而F2一般为0。 由于氢侧和空侧压力不同而对密封瓦产生轴向力Fz, 使其一侧端面与安装座壁面贴紧, 进而在其径向浮动时产生径向摩擦力Ff。 对于采用弹簧箍紧的分瓣式密封瓦, 其外表面还受到弹簧箍紧力F3, 且重力G和弹簧箍紧力F3共同决定了密封瓦非工作状态下与转轴的同心问题。 为改善环式密封瓦的径向浮动性, 减小阻碍密封瓦浮动的径向摩擦力Ff、 提高浮起密封瓦的流体膜承载力F1和改善非工作状态下密封瓦与转轴同心问题是重点方向。

图8 环式密封瓦轴向截面受力分析Fig.8 Stress analysis of axial section of sealing ring

图9 环式密封瓦周向截面受力分析Fig.9 Stress analysis of circumferential section of sealing ring: (a) without balance oil circuit; (b) with external balance oil circuit

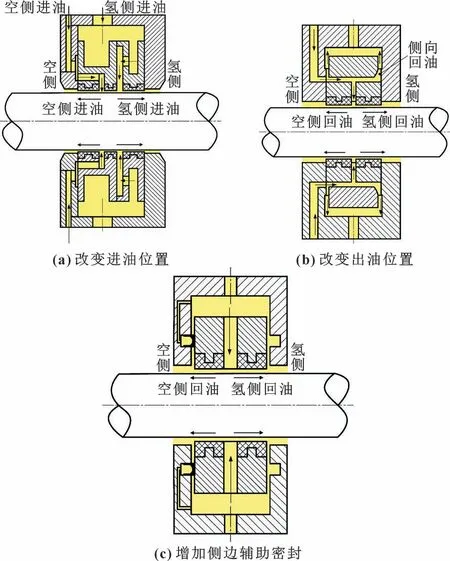

减小因密封瓦两侧端面压力不等所造成的轴向力Fz是减小径向摩擦力、 避免密封瓦卡涩的有效方法。环式密封瓦轴向力平衡可分为外加压平衡和自加压平衡2 种。 对于外加压平衡方案, 通过在密封瓦空侧端面引入浮动油路(见图9 (b) ), 利用浮动油压以平衡由于较高氢压引起的轴向力是目前GE 公司、WH 公司常用的轴向力平衡方法[22]。 其还可通过改变浮动油压以外置调节轴向力, 提高其对不同氢压工况的适应能力。 图10 所示为环式密封瓦自加压平衡轴向力方案示意图。 为避免因增加浮动油路而引起的系统复杂问题, 可通过改变空侧进油位置或出油位置而实现轴向力自平衡。 对于双流环密封瓦, 通过将空侧进油位置由径向进油改为侧边进油 (见图10 (a)), 从而使空侧油室兼起着平衡油室作用, 其他结构与外加浮动油路方案相同。 这种方案虽然可以简化油路系统, 不过因其空侧油压需与氢压保持恒定的差值而可调性较差。 对于单流环密封瓦, 可将密封进油在密封瓦内分为两股出流(见图10 (b) ), 一股流向密封间隙后再分别形成空侧回油和氢侧回油,另一股流向空侧端面间隙形成侧向回油, 并通过空侧端面结构优化以改变空侧端面油压分布, 进而实现轴向力平衡[23]。 西门子公司还提出一种在浮动油路出口与密封瓦空侧端面之间增设U 形密封圈的方案(见图10 (c) )[24], 其优势在于: 一是引入压力较高的密封进油至侧向端面以减小轴向力不平衡, 且浮动油路与压力油腔相连通以避免复杂的外加油路系统; 二是将密封瓦空侧端面与安装座端面的直接接触改为其与密封圈接触, 摩擦因数显著降低; 三是隔绝了密封进油直接通过侧边端面间隙泄漏至空侧的通道, 减少回油量。

图10 环式密封瓦自加压轴向力平衡方案示意Fig.10 Schematic of axial force balance scheme of sealing ring:(a) changing the oil inlet position; (b) changing the oil outlet position; (c) adding side auxiliary seal

提高密封瓦内表面的流体膜承载力(或称为浮升力) 是改善密封瓦浮动性、 保持密封间隙稳定的有效措施。 经典的环式密封瓦内表面为光滑表面, 其主要通过初始偏心间隙和转轴振动时所形成的楔形油膜间隙以产生动压承载力, 进而将密封瓦浮起以避免接触碰摩, 但该承载力往往较弱。 胡启龙、 CORDINER等[25-26]提出在密封瓦内表面开设轴向浅槽, 利用转轴旋转时浅槽产生的阶梯动压效应以形成局部高压,数值分析结果表明, 其动压承载力显著高于光滑面的情况。 沈梁伟[9]提出一种在密封瓦氢侧内表面开设包括轴向静压引流槽和周向动压楔形面的动静压结构,与图6 (a) 所示的盘式密封瓦端面结构类似, 利用其在转轴旋转时强化流体动压效应而实现流体膜承载力的显著提高, 有利于在发电机反复启停时乌金面和转轴表面不磨损。 目前在柱面气膜密封中已得到成功应用的螺旋槽动压结构在强化动压效应和增稳抑振特性方面表现优异[27-28], 其未来也有望应用于环式密封瓦中以实现流体膜承载力的大幅提高。

由于密封瓦自重所造成的初始偏心间隙一方面会导致空侧和氢侧回油量增加, 另一方面也会增大密封瓦与转轴发生碰摩的概率, 如何平衡密封瓦自重以减小初始状态时密封瓦与转轴的同轴度值得关注。 对于整体式密封瓦, 官永胜等[29]提出一种通过在密封瓦与静止壳体之间的下部径向空间内增设弹性片以支撑密封瓦的方案, 平衡密封瓦自重进而提高密封同心度。 对于分瓣式密封瓦, 又可分为两瓣式和四瓣式结构, 通过两条半周布置的圆周弹簧将分瓣密封瓦箍紧, 弹簧两端通过销钉固定, 圆周弹簧的拉力一方面将各瓦块沿周向紧密贴合, 避免结合面处的油液泄漏, 另一方面可部分平衡密封瓦自重, 实现转轴与密封瓦的良好同心[30-33]。 进一步, 为避免密封瓦浮动过程中各瓣密封瓦结合面处的潜在泄漏风险, 提出了在结合面处设计嵌入式结构的方案[34]。 相较于分瓣式密封瓦, 整体式密封瓦的半径间隙相对固定, 可避免转轴状态突变时密封瓦径向间隙突变而导致的密封瓦回油量突增问题。

2.3 基于降低耗氢量的环式密封瓦结构演变

环式密封瓦的氢侧回油量相较于盘式密封瓦显著增加, 导致发电机补氢频繁、 耗氢量大, 保证氢气纯度、 降低耗氢量是提高发电机运行经济性的必然要求, 也是环式密封瓦结构系统改进的主要目标。 氢气纯度下降的主要原因是氢侧回油中含有的空气、 水分等杂质气体在回油箱中通过扩容作用析出并进入发电机腔, 故其主要与氢侧回油量大、 氢侧回油杂质气体含量高有关。 由此可见, 降低氢侧回油量和减少氢侧回油杂质气体含量是降低环式密封瓦耗氢量的两个主要方向。

图11 所示分别为通过氢侧油路改进和氢侧密封瓦面结构优化以减少氢侧回油量的方案。 在油路改进方案中, 许文君和王玉富[35]提出了一种结构与双流环密封瓦相同, 而油路设计则借鉴盘式密封瓦的新型单流环密封瓦: 靠近空侧的密封瓦进油分为三股回油, 一股为氢侧回油, 一股为空侧回油, 另一股则为中间回油, 并在中间回油管路上安装控制阀以调节出油压力, 如此可减少氢侧回油量, 同时也可降低氢侧密封瓦温升。 试验测试表明, 增设中间回油的密封瓦氢侧回油量从14.6 L/min 降至1.5 L/min, 氢侧瓦温从47.5 ℃降至42.5 ℃。 在结构改进方案中, 许文君等[3]通过在氢侧瓦面上开设锥形面、 环形阻流槽或阻流泡结构, 进而改变氢侧密封油压力分布, 实现氢侧回油量的减少。 试验结果表明, 在氢侧瓦面开设锥形面的密封瓦可实现将氢侧回油量从39 L/min 降至15 L/min。

图11 环式密封瓦减少氢侧回油量方案示意Fig.11 Schematic of the scheme for reducing oil return on the hydrogen side of sealing ring: (a) improvement scheme of hydrogen side sealing oil circuit;(b) optimization scheme of hydrogen side pad structure

对氢侧回油进行真空处理或对析出气体进行连续换气处理, 以及将氢侧油路设计成独立循环油路是降低氢侧回油杂质气体含量的两种有效方法。 现有的单流环密封瓦系统一般会将润滑油先经过真空处理以尽可能除去油中的空气和水分[36], 从而避免氢侧回油向电机腔内释放杂质气体, 不过这种方案需要增加一套真空处理系统。 美国GE 公司提出一种连续换气法[37], 即通过在氢侧回油箱与油挡之间的环形空间外增设连续换气系统以连续排出一定数量的被污染低纯度气体, 同时向机内持续补充新鲜氢气, 且环形空间内的气压低于氢压, 可避免环形空间内的杂质气体进入发电机腔。 该方法经几十台氢冷发电机的运行实践, 证明可使发电机内氢气纯度和湿度达到与真空处理近似的效果。

通过将氢侧油路和空侧油路设计成两股独立油路而开发出双流环密封瓦密封油系统, 理论上可实现氢侧回油杂质气体含量的显著减少。 不过空侧油路和氢侧油路并非完全独立, 两者可通过密封瓦空氢侧间隙和密封油箱补排油操作发生互窜; 当氢侧油向空侧油窜流时会造成氢气消耗, 而空侧油向氢侧油窜流时则会造成电机腔杂质气体含量升高, 两者作用的共同结果都是使氢气纯度下降、 补氢量增加。 为减少双流环密封瓦间隙处的空氢侧密封油窜流, 可采用“封阻、疏导、 隔绝” 3 种方案。

封阻方案是通过在空氢侧之间的密封瓦内表面开设环形阻流槽[38]以增加密封油窜流时的流阻, 或采用高精度空氢平衡阀以尽可能减小空氢侧油压以降低窜流驱动力, 进而实现空氢侧密封油窜流量的控制。不过当空氢侧密封油完全没有窜流时, 会使得密封瓦间隙中部形成流动死区, 转轴旋转产生的大量黏性剪切热和搅拌热无法及时散出而产生局部高温[39], 这种沿轴向的不均匀温度分布会引起转轴热弯曲和密封瓦变形, 进而导致碰摩事故发生, 这也是目前经典双流环密封瓦所亟待解决的问题。 疏导方案是通过使氢侧密封油压始终略高于空侧油压, 使得密封瓦间隙处氢侧油向空侧流动, 再通过空侧油箱向氢侧油箱补油以维持氢侧闭式循环回路的油量平衡; 在氢侧密封油箱补油管路上装设基于薄膜蒸发原理的滤油机对窜油不断进行提纯, 进而可提取并去除密封油中溶解的空气等杂质气体, 实现氢气纯度的提高[40], 该方法经工程实践证明可使发电机腔内氢气纯度始终维持在98.6%以上。 隔绝方案是在双流环密封油系统的基础上再增设一路经过真空处理的真空油路[41-42], 如此可从源头上避免空侧和氢侧密封油的窜流, 不过因需要增加一套真空油路, 使得密封油系统和操作都变得更加复杂。

3 先进浮动环式密封瓦

随着氢冷发电机组单机容量不断提高和对耗氢量控制要求的日趋严格, 现有盘式密封瓦和经典环式密封瓦在使用过程中的耗氢量大、 发电机进油、 密封瓦磨损和密封油系统复杂等问题逐渐暴露出来。 20 世纪80 年代开始, 航空航天设备中在严苛工况下仍能表现出优异性能的环式密封技术受到了氢冷发电机及其密封系统生产商的高度重视, 并与航空密封供应商合作开发了可适用于氢冷发电机轴端密封的分段碳环密封、 刷式密封等先进浮动环式密封技术, 为解决发电机氢密封系统中的密封瓦磨损、 发电机进油和耗氢量过大等3 个主要问题提供了新的思路, 并得到工程应用验证[43]。

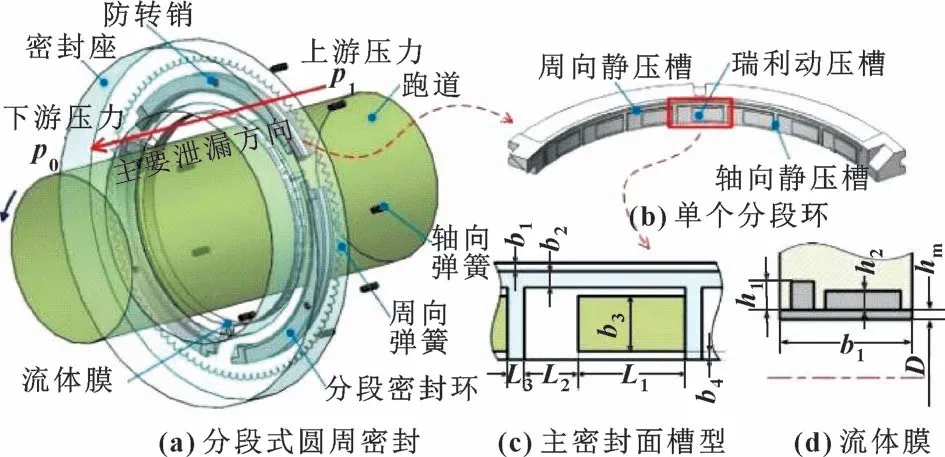

3.1 分段碳环密封技术

分段碳环密封技术[44-45]最早应用于美国航空发动机主轴承腔的滑油密封中, 其中密封环的一侧为滑油, 另一侧为空气, 随后逐渐应用于液体火箭发动机的涡轮泵系统中。 根据主密封面是否开设动压槽, 分段碳环密封可分为无动压槽和带动压槽两种结构。 一种典型的动压型分段碳环密封结构如图12 所示[46]。多瓣碳环密封通过圆周螺旋弹簧在径向箍紧, 并保持各分段密封接头处紧密贴合; 碳环密封的主密封面为内径表面, 次密封面为低压侧端面, 在高压侧端面与安装壳体端面之间设有轴向弹簧, 用以将碳环密封压向低压侧并使次密封面与安装端面紧贴实现密封。 主密封面上设有周向静压槽、 起着引流作用的轴向静压槽和用于产生流体动压力的瑞利台阶槽, 当处于非工作状态下, 在圆周弹簧的径向作用力下, 主密封面与转轴表面保持紧贴以实现停车密封; 当转轴旋转后,其可将密封油通过静压槽带入动压浅槽内, 利用动压浅槽的阶梯动压效应产生流体动压承载力, 进而将碳环密封浮起以实现非接触运行。 次密封面设有泄压槽以平衡高压侧介质压力和轴向弹簧力, 避免端面比压过大而影响径向浮动性, 同时也可改善碳环密封的热力变形。

图12 航空航天设备用分瓣式石墨圆周密封结构示意[46]Fig.12 Structure of split graphite circumferential seal for aerospaceequipment[46]: (a) sectional circumferential seal;(b) single sectional ring; (c) groove type ofmain sealing surface; (d) fluid film

图13 和图14 所示分别为用于氢冷发电机轴端的分段碳环密封结构实物图和受力分析图。 在空侧和氢侧各设有一套分段碳环密封[47-48], 分别用于实现空侧和氢侧的密封, 两者之间为进油腔, 进油压力较氢压略高。 碳环密封的外柱面与安装座之间设有径向布置的螺旋弹簧以提供径向力, 并使碳环密封在非工作状态下与转轴保持紧贴; 碳环密封进油腔端面设有轴向弹簧, 并在该轴向弹簧作用下压向辅助环, 辅助环端面具有很好的平面度和粗糙度以减小其与碳环密封端面摩擦, 保持良好的径向浮动性。 氢侧和空侧碳环密封的主密封面结构有所差异, 这是由氢侧和空侧密封不同的设计目标所决定的。 对于氢侧碳环密封, 需要严格控制氢侧回油量, 故在靠近氢侧设有环形槽和轴向槽组合而成的瑞利台阶结构, 其在转轴运转时可产生空化抽吸效应[49-50], 进而显著减小氢侧回油量,这也是该新型密封能实现氢侧回油量显著降低的关键所在。 为提高流体膜承载力, 在进油侧设有轴向引流槽和楔形动压槽, 利用转轴旋转时产生的流体动压力以实现密封的非接触运行。 对于空侧碳环密封, 由于空侧压力较低, 其主要目标在于实现更大的流体膜承载力: 通过更密集分布的轴向引流槽将高压密封油引入密封间隙, 其通过流体动力袋时压力不断增大, 并在流体动力袋末端达到压力峰值, 从而使密封面整体的压力分布都较高。 实际上, 氢侧回油量的有效控制在一定程度上就能很好地解决发电机进油和耗氢量过大的问题。

图13 氢冷发电机用分段碳环密封结构及其实物Fig.13 Sectional carbon ring seal structure (a) and physical physical object (b) for hydrogen cooled generator

图14 氢侧和空侧分段碳环密封受力分析示意Fig.14 Schematic of stress analysis of sectional carbon ring seal on hydrogen side (a) and air side (b)

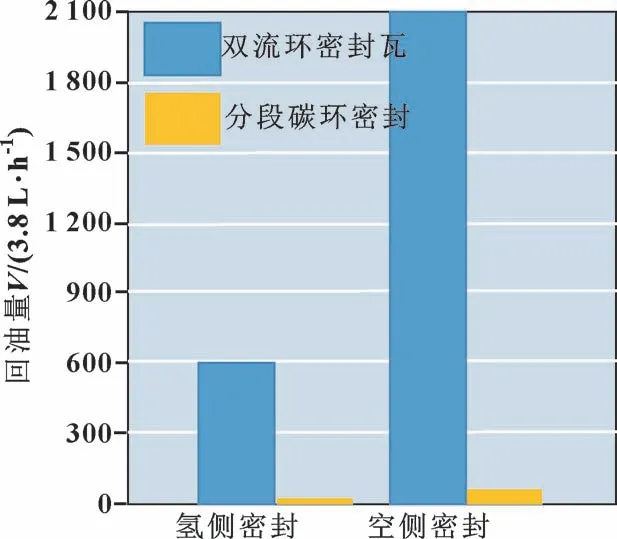

目前该新型密封油系统已经在西门子公司的多台发电机组中成功应用, 且试验效果良好。 氢冷发电机用新型分段碳环密封与常规双流环密封瓦的回油量测试结果表明, 新型分段碳环密封的氢侧回油量和空侧回油量都只有常规环式密封瓦的1/10 (见图15), 达到了盘式密封瓦的回油量水平。

图15 分段碳环密封与常规环式密封回油量对比[51-52]Fig.15 Comparison of oil return between sectional carbon ring seal and conventional ring seal[51-52]

3.2 其他先进环式密封技术

刷式密封凭借其优良的密封性能在航空发动机和燃气轮机中得到广泛应用[53]。 刷式密封通过前后夹板将刷丝束固紧并使其贴于转轴表面以实现密封, 其中刷丝束是由紧密排列的刷丝层叠排列而成, 刷丝束排列方向与转轴半径成一角度以允许转轴的径向变形和偏心运行, 多孔介质渗透率系数是刷丝束多孔介质中通过流体能力的表征参数[54]。 在传统浮动环密封瓦结构的基础上, 通过在密封瓦内镶嵌安装刷丝束而开发出浮动刷式组合环式密封, 成为氢冷发电机密封瓦结构设计的新方向。 美国GE 公司提出一种氢冷发电机用柔性刷式密封[55-56], 在常规单流环密封瓦结构基础上, 其分别在氢侧和空侧密封瓦内表面嵌入刷丝束, 从而实现两侧回油量的显著降低。 在此基础上, GE 公司提出一种柔性磁刷密封结构[57], 刷式密封是由磁性橡胶柔性材料制成, 使密封能够自由弯曲变形以适应不同尺寸和工况的密封环境。 不过上述密封技术还在开发阶段, 尚未见实际工程应用案例。

4 结论与展望

氢冷汽轮发电机是目前热力发电中的主流机型,如何实现氢冷电机腔内作为高效冷却介质且易燃易爆的氢气可靠密封和高纯度一直是氢冷发电机设计和应用过程中的核心技术问题。 近八十多年来, 在降低耗氢量、 减少密封磨损和避免发电机进油等需求的驱动下, 国内外研究单位和企业已经开发出系列化的氢冷发电机密封新结构和新系统。 值得注意的是, 国外公司和研究人员已围绕氢冷发电机密封申请了大量的发明专利并已然形成了知识产权保护圈, 这对于我国未来自主研发氢冷发电机密封技术带来了一定的技术壁垒。 国内对于氢冷发电机浮动环密封瓦的技术研究和结构创新相对较少, 而对现役氢冷发电机常用的单流环和双流环密封系统失效分析和技术探讨较多。 为了进一步提高氢冷发电机密封瓦的运行经济性和可靠性, 推动我国氢冷发电机密封新结构、 新系统和新技术的不断创新和发展, 还需重点从以下3 个方面开展工作:

(1) 针对我国现役氢冷发电机常用的单流环、双流环和三流环密封油系统, 在结构设计方面, 可通过在密封瓦内表面开设阻流降压结构以增大密封油流动阻力或开设流体动压结构以增大密封瓦浮升力, 进而降低氢侧回油量和改善密封瓦浮动性, 达到减少耗氢量、 避免密封碰摩的目的, 不过这有赖于密封油流动传热数值模拟技术和端表面微结构超精密加工技术的发展。 在油路设计方面, 可通过密封油路的改进设计以简化密封油系统和便捷实现密封油参数在线在位调节, 提高密封运行的可控性。

(2) 分段碳环密封、 刷式密封和柔性箔板/箔片密封等先进的航空航天密封技术在氢冷发电机轴端密封中应用的可行性和必要性应得到进一步重视。 考虑到上述密封在运行过程中涉及密封油流动传热、 密封瓦热力变形、 柔性密封面大变形、 转轴动态激励和密封副浮动响应等复杂的热流固动多物理场耦合问题,亟待建立氢冷发电机先进环式密封的多物理场耦合分析模型, 揭示密封瓦运行过程中温升、 变形、 振动、摩擦、 磨损与密封间隙之间的交互影响规律, 提出氢冷发电机先进密封设计理论与方法。

(3) 关注先进的设计方法学在氢冷发电机密封瓦结构和系统设计中的应用。 以降低耗氢量、 避免发电机进油和减少密封磨损为主要设计目标, 综合运用发明问题解决理论(TRIZ)、 工程仿生学理论或智能优化算法等, 实现密封瓦结构创新设计和多目标、 多参数、 多工况优化设计。