不同饲料原料及不同含水率对粉碎特性影响研究

■闫 冰刘来亭蔡凤英张 勇吴庆伟

(1.河南工业大学生物工程学院,河南郑州 450001;2.河南工业大学化学化工学院,河南郑州 450001;3.河南亿万中元饲料有限公司,河南郑州 450100)

原料粉碎是饲料生产过程中重要的工艺过程,粉碎的任务是提供具有合适粒径及粒度要求的原料[1]。据统计,浓缩饲料和配合饲料生产过程有60%~70%的饲料原料需要粉碎,粉碎能耗占全厂总动力消耗的30%以上[2]。粉碎不但可为后续加工提供条件,而且粉碎粒度对饲料利用率、动物生产性能和胃肠道健康均有影响[3-4]。粉碎技术先进性和工艺合理性对于饲料生产具有重要意义。由于含水率、硬度、营养成分含量不同,导致原料的物理特性不同,饲料的粉碎特性也不尽相同[5]。本试验通过分析4种常见原料不同含水率对其粉碎特性的影响,探究饲料加工过程中的问题,为饲料加工提供基础参数。

1 材料与方法

1.1 试验材料

本试验选用玉米、豆粕、菜粕、麸皮4种原料均由市场采购。8%、11%、14%、17%等4 种不同水分梯度原料制备:每种原料分别称取3 份样品做平行样,称重并记录(m1)。记录完毕将样品放入105 ℃烘箱烘干至恒重后取出样品称重(m2)[6],并根据公式(1)计算出各原料初始含水率以及到达目标含水率所需添加的水的质量。将4 种原料分别用自封袋分装至每袋200 g,添加纯化水至目标含水率后混匀,每种含水率各3 袋平行样。然后静置过夜,使水分被充分吸收。然后进行粉碎,设定每次粉碎时间为20 s。

式中:m1——样品重(g);

m2——烘至恒重后的样品重(g)。

1.2 仪器与设备

1.3 测定指标及方法

1.3.1 粉碎噪声

将分装完毕的各原料按序粉碎,分贝仪从粉碎开始前便开启,直到结束,持续测量20~25 s,分别记录下各种类不同含水率样品粉碎时产生的最大分贝。

1.3.2 粉碎能耗

粉碎前将粉碎机电源插头连于电力监测仪上,再由电力监测仪连接电源插座,粉碎期间分别记录电功率及稳定电流值,其中稳定电流值记录3组数据取平均值。

1.3.3 粉碎前后原料温度的变化

粉碎前,用红外温度计测量粉碎腔内温度,每次粉碎完成后,打开粉碎机粉碎腔,再次使用红外温度计测量粉碎刀片温度,翻转粉碎后物料测量多次,取平均温度值。需考虑上一次粉碎对粉碎腔的影响,应在上一次粉碎结束后等到粉碎腔内恢复到正常温度再进行新的粉碎,防止温度测量结果偏差。

1.3.4 粉碎后原料水分的损失

作为国家国防事业的重要组成部分,军工企业的发展一直受到关注。在经济全球化进程不断推进的今天,国际市场与国内市场的深度融合增加了行业竞争,这对军工企业发展提出了一定的要求。因此,面对激烈的竞争,通过优化质量管理系统来提高军工产品质量成为了军工企业的主要选择。

为测定对比粉碎对各原料水分含量的影响,将4 种原料每袋分装样品粉碎前均留样(2.00±0.10)g于称量瓶内(M1),称量瓶提前称重(M0)并编号,然后置于托盘中,放入105 ℃烘箱中烘干2 h,烘干完毕称重(M2),根据公式(2)算出各原料平行样品粉碎前水分含量,并取平均值。使用相同的方法计算出粉碎后的原料水分含量,对比出水分损失量[7]。

式中:M0——称量瓶重(g);

M1——样品重(g);

M2——烘至恒重后的样品重(g)。

1.3.5 粉碎后原料平均粒度的测定

将4种原料粉碎后的样品分别装回自封袋中,采用14 层筛分法测量粒径分布,选用GB/T 40944—2021规定的标准试验筛:采用金属丝编织的标准试验筛,筛框直径200 mm,高度25 mm。试验筛筛孔尺寸和金属丝选配等应符合GB/T 6003.1—2022 的规定,并配接料盘及筛盖各一个[8]。将标准试验筛和盲筛按筛孔尺寸由大到小上下叠放,从试样中称取试料100.0 g,放入叠放好的组合试验筛的顶层筛内,手动筛理10~15 min。需注意,使用前筛面应保持干燥,无油渍,筛孔应尽量保持无堵塞。筛分完后将各层筛上物分别收集、称重(精确到0.1 g),并记录结果,筛分时若发现有未粉碎的谷粒、种子或其他大型杂质,应单独称重并备注说明。参照国标GB/T 40944—2021 中平均粒径的计算方法,分别计算出不同含水率对应的原料平均粒径[9]。

1.4 数据统计与分析

试验数据采用SAS 9.2 进行单因素方差分析,并用Duncan’s 法进行多重比较,P<0.05 表示差异显著,P<0.01 表示差异极显著,试验结果以“平均值±标准差”表示。

2 结果与分析

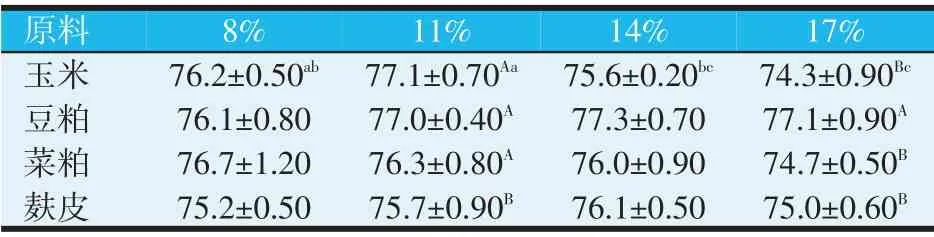

2.1 不同含水率对原料粉碎噪声的影响

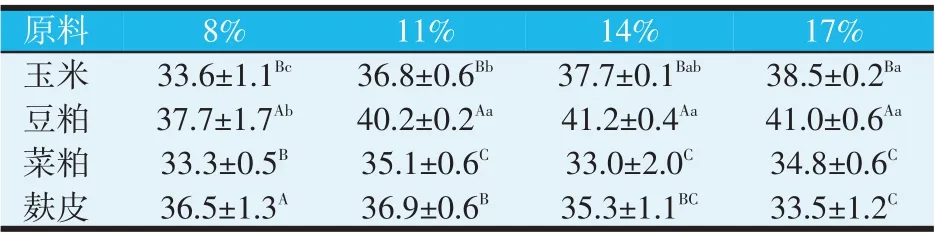

由表1可知,在含水率为11%时麸皮的粉碎噪声显著低于其他3 种原料(P<0.05);玉米在8%、11%的含水率下的粉碎噪声显著高于14%与17%含水率下的粉碎噪声(P<0.05),其他几种原料在不同含水率情况下的粉碎噪声没有显著差异。

表1 4种原料不同含水率下的粉碎噪声(dB)

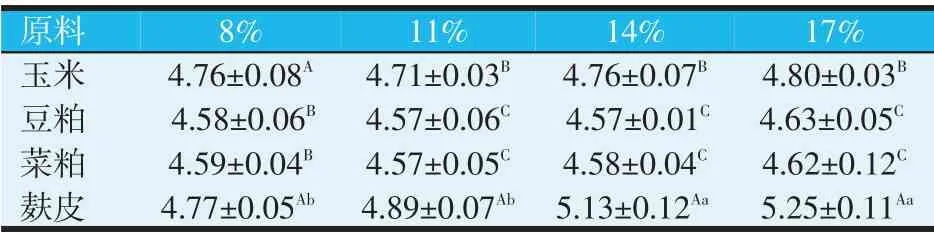

2.2 不同含水率对原料粉碎能耗的影响

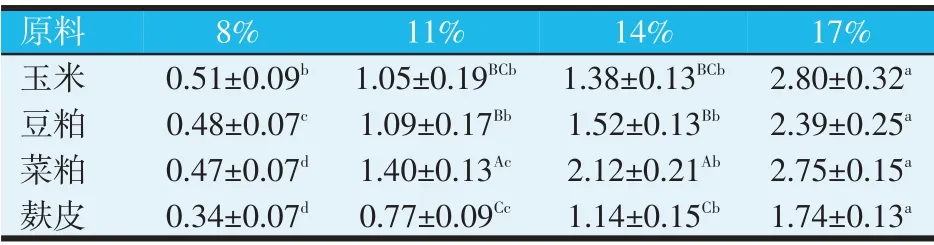

由表2 可知,在11%、14%、17%含水率下麸皮粉碎时的稳定电流值显著高于其他3 种原料(P<0.05),其次是玉米的粉碎稳定电流值显著高于菜粕和豆粕(P<0.05),菜粕与豆粕之间的粉碎稳定电流值没有显著差异;麸皮在14%与17%两组含水率下的粉碎稳定电流值显著高于8%与11%两组含水率下的粉碎稳定电流值(P<0.05)。

表2 4种原料不同含水率下粉碎时的稳定电流值(A)

由表3可知,相同含水率情况下麸皮的粉碎功率显著高于其他3 种原料(P<0.05),其次是玉米的粉碎功率显著高于菜粕和豆粕(P<0.05);豆粕在17%含水率下的粉碎能耗显著高于其他3组(P<0.05)。

表3 4种原料不同含水率下的粉碎功率(W)

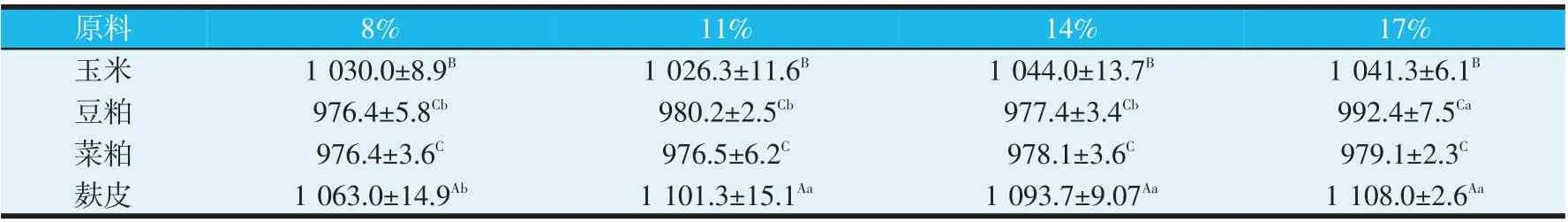

2.3 不同含水率对粉碎后原料温度的影响

由表4 可知,含水率为11%、14%、17%时,豆粕粉碎后的温度显著高于其他3 种原料(P<0.05);玉米随着含水率增加其粉碎后的温度呈现显著增加(P<0.05)。

表4 4种原料不同含水率下粉碎后的温度(℃)

2.4 不同含水率对粉碎后水分损失的影响

由表5可知,相同原料随着含水率的增加水分损失率显著增加,4 种原料在含水率为17%时水分损失显著高于其他三组含水率(P<0.05);在含水率为11%、14%时,菜粕的水分损失率显著高于其他3种原料(P<0.05),而麸皮的水分损失率显著低于其他3 种原料(P<0.05)。

表5 4种原料不同含水率下粉碎后的水分损失率(%)

2.5 不同含水率对粉碎后平均粒径的影响

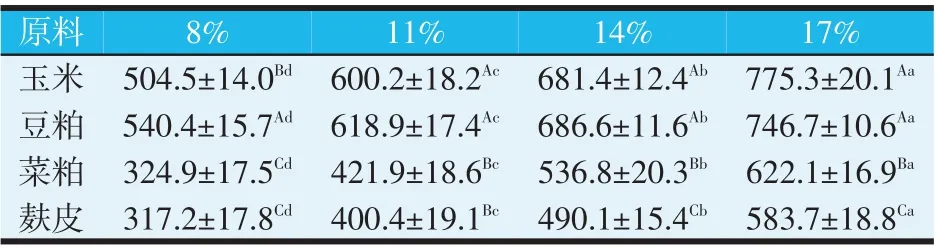

由表6 可知,水分含量对粉碎后原料的平均粒径影响显著(P<0.05),随着含水率的增加粉碎后的原料平均粒径显著增加(P<0.05),不同含水率之间粉碎后的平均粒径均存在显著差异(P<0.05);相同含水率情况下,豆粕、玉米粉碎后的平均粒径显著高于菜粕与麸皮(P<0.05),在8%与11%含水率下菜粕与麸皮粉碎后的平均粒径差异不显著,但在14%与17%的含水率时,菜粕粉碎后的平均粒径显著高于麸皮(P<0.05)。

表6 4种原料不同含水率下粉碎后的平均粒径(μm)

3 讨论

3.1 不同原料及其不同含水率对粉碎噪声的影响

噪声在实际饲料生产时是一项重要指标。豆粕、菜粕和麸皮这3 种原料在不同含水率时软硬程度差距较小,因而在20 s 粉碎过程中,粉碎机噪声无明显差距;而玉米本身颗粒分明且质地坚硬,在不同含水率时其颗粒因吸水程度不同而导致颗粒硬度差距较大,因此17%含水率的玉米颗粒粉碎噪声显著低于8%含水率的玉米颗粒。

3.2 不同原料及其不同含水率对粉碎能耗的影响

杨洁等[10]通过研究发现,豆粕的摩擦系数与水分含量呈显著的正相关,即水分含量越高摩擦系数越大。同时,随着含水率的增加,原料黏性增大,就会造成对粉碎时的刀片的摩擦阻力增加,就会使粉碎时的能耗增加[11]。赵克振[12]研究发现,在相同的筛片孔径下,豆粕的粉碎电耗随着含水率的增加而增加,与本试验的研究结果一致。同时,有研究表明,原料中的纤维素、半纤维素等物质的韧性随着含水量的增加而增加,这些物质韧性的增加会使原料在受到冲击时更容易发生塑性形变,在断裂的过程中吸收更多的冲击能,使得粉碎时能耗增加[13]。吴雨珊等[14]研究发现,粗纤维含量、吸水性的增加会增加制粒能耗。陈中伟[15]研究发现,随着含水率的增加麦麸的延伸性和塑性逐渐增强,从而导致了破碎能的增加,并且在含水率为6%~16%的范围内,麦麸的破碎能与其含水量呈正相关。在含水率相同的情况下,由于原料种类不同,所以样品的粉碎耗能情况不尽相同,这是由于原料的抗破碎性差异导致的,在同一摇摆式粉碎机粉碎的情况下,原料种类对粉碎能耗有显著影响[16]。麸皮的粉碎能耗显著高于其他3种原料,可能是因为麸皮纤维含量较高且质地柔软,锤片的撞击作用难以使其粉碎。这与王卫国等[17]的研究结果相一致。

3.3 不同原料及其不同含水率对粉碎后温度的影响

在实际生产中,粉碎后物料的温度直接影响后续加工工艺,相关研究表明,增大含水率,会使锤片撞击次数增加;另外,锤片打击与被粉碎物的摩擦会有大量热量产生,使粉碎对象内部的水分蒸发,蒸发的水分在粉碎室内形成湿热空气又增加了摩擦,从而增加粉碎机的无效做功[18]。这就表明摩擦热随着含水率的增加而增加,粉碎腔中的温度就会越来越高,这也就解释了随着含水率的增加粉碎后的原料温度有增加的趋势。

3.4 不同原料及其不同含水率对粉碎后水分损失的影响

含水量是衡量饲料产品质量好坏的指标之一,研究粉碎对产品含水量的影响,对饲料产品开发和生产过程中工艺参数的控制都具有一定的意义[19]。当具有一定含水量的原料被加工成饲料成品后, 其成品的平均含水率低于加工前配方含水率的现象,称为生产过程的水分损失现象。在粉碎时经常会出现这种现象。根据粉碎机工作原理,物料受冲击和摩擦而被粉碎,由于摩擦使物料快速升温,原料中部分游离水分被蒸发,同时由于粉碎破坏了颗粒物料的内部凝聚力,颗粒变小、表面积增大,物料的分子结构水由于压力差而转变成颗粒表面的游离水,其中一部分也被蒸发,这部分水分的蒸发使粉碎室内的空气湿度大大增加,当受到粉碎机转子的正压力和粉碎机外吸风的负压双重作用时就排出机外。因此粉碎阶段水分损失的一般规律为:被粉碎原料含水率越高其水分损失越大[20]。这与本试验的研究结果一致。在相同含水率下,麸皮的水分损失率最小,原因可能是麸皮中含有的膳食纤维具有很强的吸水与持水能力,可以与水分子紧密结合,从而形成紧密结合的水[21]。

3.5 不同原料及其不同含水率对粉碎后平均粒径的影响

粒度是衡量饲料产品粗细程度的定量指标,也是评价产品物性的重要指标之一。粉碎是饲料加工生产的第一步,被粉碎原料的颗粒度大小不仅影响畜禽对饲料的消化吸收,而且关乎饲料生产中的成本控制[22-23],饲料的粉碎加工中,以获得使动物对饲料具有最大利用率且不影响动物健康、经济上又合算的最佳粉碎粒度为目标[24]。任文等[25]研究表明,不同原料在同一筛孔直径下粉碎时,得到的原料粉碎颗粒的几何平均粒径均存在差异,这可能与不同原料的物理性状有关,但是这种差异呈现不规则变异,因此很难找到原料类型与粒度分布之间的一般规律。相同物料在粉碎时,低含水率状态下,由于水分含量较少,故物料质地较硬,在粉碎腔内更容易被冲击粉碎,所以粉碎程度大,粉碎后粒径较小;含水量过高,导致基质颗粒间孔隙率的降低,原料的韧性、黏性便随之增加,使粉碎难度增大,粉碎程度不如低含水率原料充足,故最后得到占较大比例的大粒径物料。赵克振[12]的研究也发现,随着含水率的增加,粉碎后的平均粒径增大,与本试验研究结果相一致。

4 结论

在相同粉碎时间下,玉米17%的含水率相比于8%、11%时的含水率的粉碎噪声是显著降低的。在11%含水率下,麸皮的粉碎噪声显著低于其他3 种原料,在17%含水率下豆粕的粉碎噪声显著高于其他3 种原料;在相同的含水率情况下粉碎功率由高到低依次是麸皮、玉米、豆粕和菜粕,其中豆粕和菜粕的粉碎功率之间没有显著差异(粉碎时的稳定电流值除8%含水率下,麸皮与玉米之间没有显著差异,其他3 组含水率下表现出相同的结果)。豆粕在17%含水率下的粉碎功率显著高于其他3 组,麸皮在8%含水率下的粉碎功率显著低于其他3组含水率;玉米与豆粕在8%含水率下粉碎后的温度显著低于其他3组含水率;随着含水率增加,菜粕与麸皮的水分损失率随着含水率的增加显著提高,玉米与豆粕在17%的含水率下的水分损失率要显著高于其他3组含水率,菜粕在11%与14%含水率下的水分损失率显著高于其他3 种原料;随着含水率增加,4种原料的粉碎后的平均粒径都显著增加,相同含水率下,豆粕、玉米粉碎后的平均粒径显著高于菜粕与麸皮。