基于OCTOPUZ 的工业机器人工作站虚拟仿真

康国坡,张冰洁,吴立华,毕 辉,黄佳禄

(1.广东理工职业学院,广州 510091;2.巨轮(广州)智能装备有限公司,广州 510700)

0 引言

随着传统工厂向智能化工厂的转变,作为智能制造重要组成的工业机器人工作站越来越受到重视。智能化产线一般由工业机器人工作站或者由多个工作站组成,工艺复杂、设备投入大、现场调试难度大,为了解决现场调试难度大的问题,虚拟仿真调试技术已经逐渐应用在工业机器人工作站和智能化生产线的调试上。

目前很多学者针对工作站(线)的虚拟仿真调试做了大量的研究工作。孙立新等[1]利用RobotStudio构建了工业机器人分拣工作站,创建了工业机器人I/O 信号和连接方式,通过时间管理器仿真气缸的不同姿态动作,设定了机器人和手爪气缸之间的工作站逻辑关系,用Smart组件模拟PLC 完成了机器人工作站的离线编程和仿真。赵锡恒[2]、李慧[3]和文志浩等[4]基于RobotStudio进行工业机器人装配工作站或打磨工作站的仿真应用,着重运用Smart 组件合理解决软件及其仿真机制衍生的问题;高茂源等[5]利用RobotStudio 和SolidWorks 搭建了机器人上下料智能工作站,通过仿真运行工作站、分析优化了机器人的作业性能,从而实现了数控机床自动上下料的仿真与优化。吴雁等[6]通过需求分析、功能分解仿真序列设定,利用MCD平台完成了自动上下料机械手的虚拟仿真的工作,其亮点在于MCD平台的多系统的集成、概念建模及模拟仿真、知识的重用等优势,打破了现有的机电一体化产品概念设计的模式;郑魁敬等[7]、王俊杰等[8]和蔡文站等[9]在MCD中建立被控对象的虚拟模型,采用OPC技术实现MCD与外部PLC的信号交互,建立了虚拟调试平台。

上述虚拟仿真的研究基本采用了用工业机器人控制工作站所有设备的方式或者PLC 控制虚拟设备,而实际上由于工业机器人I/O 端口数量的限制,大多采用PLC进行工业机器人工作站其他设备的控制,工业机器人一般只直接控制其末端设备,存在仿真与实际设备不符的问题。本文通过仿真软件OCTOPUZ 搭建指尖陀螺生产线中的工业机器人装配工作站动态仿真模型来探讨此类仿真的一般方法。仿真工作站由外部PLC 进行控制,真实模拟现场设备,对真实的生产做出预判并指导现场调试,以提高设备调试效率。

1 工业机器人装配工作站

1.1 OCTOPUZ介绍

OCTOPUZ[10-11]是一款用于制作数字化工厂与工业机器人编程仿真软件解决方案的软件。它可将工业机器人、电气及周边设备进行三维虚拟仿真,根据用户需求快速的建立智能生产线的仿真模拟并进行工程规划、工程验证、工艺分析、逻辑验证等工作,整合物流、人机工程及物理仿真模拟功能,帮助企业在研发前期进行调试分析、产能确认等,提升行业竞争力。

1.2 指尖陀螺生产线

指尖陀螺生产线采用软件模型库中的工业机器人和数控机床、数控铣床,其他模型(倍速链、压装装置等)先在三维软件SolidWorks 中创建模型,再导入到OCTOPUZ后进行属性设置,利用PnP功能将各个模型进行布置,完成指尖陀螺生产线模型的布置,如图1 所示;其中的工业机器人装配工作站的模型和结构如图2—3 所示,主要包含工业机器人、压装装置、倍速链机器控制器、成品料盘以及各种虚拟传感器;装配工作站的任务是将指尖陀螺的端盖和本体由工业机器人运至压装装置,压装成指尖陀螺后,再由工业机器人搬运至成品料盘,整个过程由PLC进行控制。

图1 指尖陀螺生产线模型

图2 工业机器人装配工作站仿真模型

图3 工业机器人装配工作站总体结构

2 工作站仿真系统设计

2.1 工作站工作流程分析

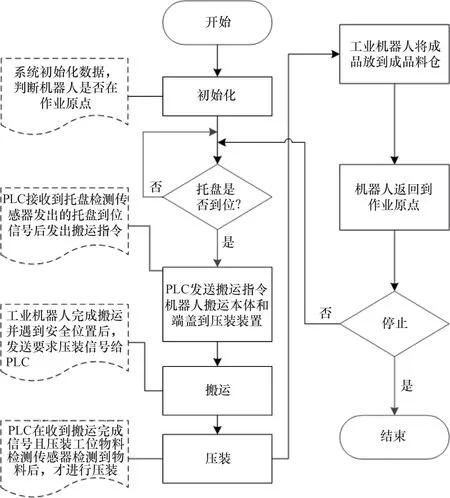

工作站中PLC是核心,是整个系统的控制中心。料盘、工业机器人、压装装置等设备的工作状态都会发给PLC。PLC可以实时监控工作站中各部件的位置、状态等信息,并根据设备当前的状态信息和预设的控制逻辑下达控制指令,实现工作站各设备的协同工作。仿真系统启动后,PLC检测工业机器人的状态,合格后发出启动信号,仿真工业机器人接到搬运信号后,按照顺序把在托盘上的端盖和本体运到压装装置的指定的装配位置,指尖陀螺完成压装后,工业机器人将组装好的指尖陀螺运至成品料盘。本例中采用西门子PLC S7 - 1200(1212C),博图TIA V16。仿真工作站的工作流程如图4所示。

2.2 仿真程序编写

根据工作任务和工作流程要求,编写PLC控制程序和OCTOPUZ中机器人装配工作站的仿真程序。

2.2.1 PLC程序编写依据图4 的工作站工作流程及其控制要求编写PLC控制程序,控制程序主要包含几个功能模块:机器人上下料检测控制模块、压装控制模块、托盘输送及举升模块等。程序编写完成后,先进行编译下载到PLC,单独测试无误后再进行下一步的联合测试。

图4 工业机器人装配工作站的简易工作流程图

2.2.2 OCTOPUZ仿真工业机器人程序编写

根据工作站工作流程对工业机器人布置详细的工作任务,然后据此编写工业机器人程序。启动时,工业机器人处于工作原点,接收到PLC 的搬运信号后,将托盘上的前端盖、旋转翼、后端盖依次搬运到压装工位,退出到安全位置后,发送要求压装信号给PLC;收到机器人可取料的信号后,工业机器人将装配后的指尖陀螺放到成品仓之后返回工作原点,等待下次的搬运命令。

2.3 建立PLC与OCTOPUZ的通信

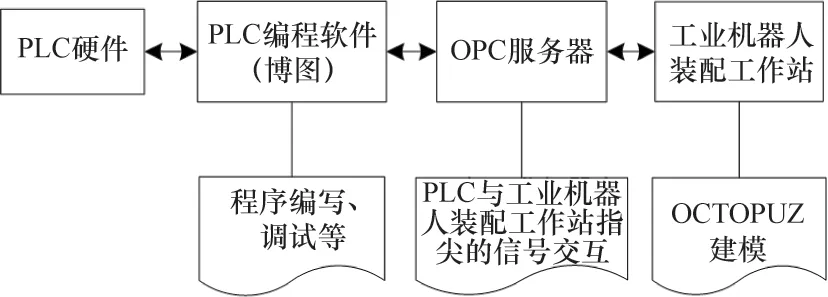

为了实现上述功能,在具备PLC 和工业机器人各自的程序前提下,还需要解决PLC和仿真软件OCTOPUZ之间的通信。本文采用OPC(OLE for process control)协议。OPC 协议是自动化行业及其他行业用于数据安全交换时的安全标准,可以独立于平台并确保多个厂商设备之间信息的无缝传输,解决了数据源控制系统和数据源之间的数据交互问题[11-13]。西门子S7-1200 PLC(固件版本V4.0 以上)支持OPC 服务器功能,通过设置其内部的OPC UA 通信,可实现以OPC 技术为通信桥梁的数据通信[14-15],而OCTOPUZ 也提供了OPC 附加功能插件,支持读写OPC 数据。因此,将PLC 作为OPC服务器,OCTOPUZ 作为OPC 客户端,无须开发特定程序,即可实现PLC与OCTOPUZ的数据交换,如图5所示。

图5 基于OPC 技术的PLC与OCTOPUZ数据交换

2.3.1 在PLC中创建OPC服务器

首先在博图软件的设备组态中激活OPC UA服务器,然后在OPC UA栏中创建OPC服务器(命名为SIEMENSPLC),最后在服务器接口中添加所有需要与OCTOPUZ交互的变量,完成PLC中OPC服务器的创建,如图6所示。

图6 PLC中OPC服务器的创建(截取部分变量)

2.3.2 在OCTOPUZ中创建OPC客户端

首先在软件选项中激活“连通性”插件,然后在“连通性”下的OPC UA中开启服务器。其中模拟至服务器是指信号从OCTOPUZ传送到PLC,而服务器至模拟则是指OCTOPUZ接收PLC发送的信号。

应用OCTOPUZ OPC 模拟服务器中的信号映射命令(选中对),可将OCTOPUZ 工业机器人工作站的输出信号与OPC服务器传递的PLC输入信号建立映射关系,如将OCTOPUZ 工业机器人工作站中的压装工位检测的传感器信号与PLC中压装工位检测的输入信号进行信号映射命令(选中对),配对完成后,虚拟结构下变量旁边会出现已经配对的符号,如图7(a)所示;同样可将OCTOPUZ工业机器人工作站的输入信号与OPC 服务器传递的PLC输出信号建立映射关系,这样OCTOPUZ 中的工业机器人工作站的输入输出信号就与PLC 的输入输出建立了连接,实现了信息的实时交互,如图7(b)所示。

图7 OCTOPUZ中OPC客户端的创建(截取部分变量)

3 PLC与工作站联合虚拟仿真和结果分析

在电脑端将编辑调试好的PLC程序下载到PLC硬件并启动,同时开启OCTOPUZ的工作站仿真。系统仿真启动后,PLC首先检测工业机器人是否在工作原点,如果在工作原点状态则发出倍速链电机正转信号,PLC 检测到托盘及上端盖、旋转翼、下端盖3 个工位都有物料的虚拟传感器信号后,给仿真软件的工业机器人发出机器人启动信号,工业机器人在接到启动信号后执行搬运程序,如图8(a)所示,将上端盖、旋转翼、下端盖都运到压装工位,在退出到安全位置后,给PLC 发送请求压装的信号。

PLC接到工业机器人请求压装的信息后,给压装装置发出压装开始信号,如图8(b)所示,在PLC接收到压装气缸上升到位的虚拟传感器信号后,给工业机器人发出指尖陀螺压装完成的信号,工业机器人接收到信号后,执行把指尖陀螺搬运至成品料仓的程序,如图8(c)所示。此时一个指尖陀螺装配的工作过程仿真结束,下一个工作周期开始,直至仿真停止。

图8 指尖陀螺仿真装配过程

工业机器人仿真工作站借助OPC进行PLC与仿真软件的数据交互,实现了工业机器人程序和PLC 程序在OCTOPUZ中的联合虚拟调试,工作站各单元运行正常,验证了基于OCTOPUZ 的工业机器人工作站虚拟调试方案的有效性以及工业机器人程序和PLC 程序的正确性。实践中,在设备搭建前进行仿真调试能提前发现并解决程序问题,提高工作站设计编程和调试的效率。

4 结束语

本文基于仿真软件OCTOPUZ 的工业机器人装配工作站虚拟仿真调试方法,通过OPC 实现了西门子PLC 控制信号和仿真软件中的工作站信号的信号交互,实现了在PLC集成控制下的机器人装配工作站工作仿真。仿真过程中,这种基于OPC 技术的OCTOPUZ 的工业机器人装配工作站的虚拟调试,能够提前发现装配过程中的工业机器人控制程序、PLC 控制程序和其他机电零部件设计的问题,在虚拟调试阶段即解决问题从而节约实际设备调试的成本,提高工程调试效率和安全性。对于PLC控制的工业机器人自动化生产线来说,其设备更为复杂,控制难度更大,这种仿真调试方法可以更快更安全的验证自动化生产线的零部件设计、PLC 控制程序、机器人控制程序等的正确性。