提高固控罐瓦楞板焊接效率

芮 晖,龚治滨,王 皓,胡小刚,霍春亮

(1.中国石油集团渤海钻探工程有限公司第二钻井工程分公司,河北廊坊 065000;2.中国石油集团渤海钻探工程有限公司第四钻井工程分公司,河北沧州 062450;3.中国石油集团渤海装备制造有限公司石油机械厂,河北沧州 062552)

1 背景介绍

石油机械厂是固控系统专业生产厂家,年生产固控系统20套以上,平均每套系统8 个固控罐,全年罐体生产数量约200具。罐体四周的瓦楞板总焊缝长度达到60 m 左右,其焊接质量是决定固控罐体外观质量的关键因素;目前的施工方式为手工电弧焊,工人劳动强度大,焊接缺陷多,产品质量不稳定。单个罐体焊接时间为16 个工时,焊接过程中需要经常性修理打磨,行吊配合调整焊接位置,成为制约工期的主要原因。近年来人工成本大幅上升,焊工日工资300~400 元,人工成本一直居高不下,进一步压缩了利润空间。

2 方案研究

2.1 研究目标

研制集机械、电气控制于一体的安全、高效的自动焊接装置,确定产品的结构设计、使用材料以及制作工艺,确保各项指标满足要求。通过研究完成自动焊接装置的原理、结构设计,完成样机制作,通过厂内调试及现场试验,各项技术指标达到或接近国内外同类产品。

2.2 研究内容

研究内容有:①调研自动焊小车、轨道,比较探针式接触传感器和激光距离传感器对焊缝跟踪的性能差别,实现针对瓦楞板主焊缝的连续跟踪;②焊接小车、小车轨道的结构设计;③伺服电机、滑轨、电控箱、电气元件、PLC 存储器等外购件的选型;④PLC 控制系统的设计;⑤拓展焊接范围,实现其他位置的焊接。

2.3 关键技术

关键技术有:①特殊轨道的结构及焊接小车轻量化的设计,使焊接小车便于移动、拆装,适合固控罐内、外角焊缝焊接的要求;②焊缝跟踪控制技术的应用;③焊枪进出瓦楞区域时,控制焊接小车变速功能的设计,保持焊接速度稳定;④PLC 控制程序的编制及调试,满足焊接系统的各种控制功能。

3 样机设计

3.1 主要技术指标

实现50 mm 深凹槽、45°大折弯角的激光跟踪和角焊缝焊接。PLC 控制程序的编制及调试,满足焊接系统的各种控制功能。特殊轨道的结构及焊接小车轻量化的设计,整机重量小于15 kg。可焊接罐体的内、外侧共计120 m 瓦楞焊缝,焊接效率提高1 倍。

3.2 主要部件

自动焊接装置主要由轨道、焊接轨道小车、电控系统等部分组成(图1)。

图1 自动焊接装置

3.2.1 轨道

焊机轨道采用刚性支架梁及柔性齿条结构,可根据需要进行拼接,单组长度2 m。轨道固定方式采用多组强磁力座固定于被焊固控罐上。

轨道直线度和平面度都有极高的要求,齿孔一致性要求极高,针对这些问题,设置了数控加工工艺,通过数控加工中心一次装夹完成所有加工边及加工孔,保证了轨道直线度及平面度,同时保证了齿孔的一致性。轨道机加工完成再进行表面除油及镀锌处理,保证了轨道耐用性。

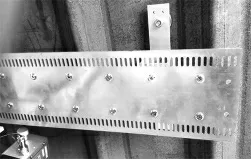

轨道装配前所有零件必须清洗,对一些粗糙部位还应用细砂布打磨。首先用不锈钢螺丝固定龙骨型材及轨道面,调整龙骨保证其平行度。然后安装磁铁固定支架,保证支架与轨道垂直。接下来安装防撞磁铁。最后将装好的轨道置于平台上进行直线度及平面度测量并进行调整。装配好后,轨道面应与平面平行,各连接牢固。安装好的焊机轨道如图2 所示。

图2 焊机轨道

3.2.2 焊接小车

焊接小车包括小车支架、行走机构和滑台支架。

系统主架构采用铝型材结构,在工位上的安装与拆卸要简洁、易行,方便移动操作。

行走机构采用齿轮齿条结构,焊接小车可以在轨道水平放置时正常行走。小车行走齿轮采用精磨工艺,保证了与轨道精密配合度,连接结构采用数控加工,保证了车体的精度。

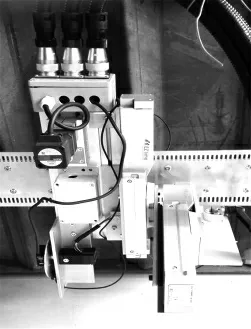

焊接小车组装时要保证直角伞轮啮合良好,行走齿轮与轨道齿啮合良好,4 个支撑光轮轮槽应在一个平面上。十字滑台应保证与小车平面的垂直度与平行度。电机安装必须平稳、牢固。行走离合器应分离结合良好。装配好后,转动轴应灵活,各部位不得有阻滞。如有阻滞,可调节法兰密封垫厚度。激光扫描传感器安装到小车平面平行位置并与边沿平齐。安装好的焊接小车如图3 所示。

图3 焊接小车

3.2.3 电控系统

电控系统包括PLC 主控系统、激光跟踪系统(Y/Z 轴)、X/Y/Z 轴电机系统、焊枪摆动控制系统,有以下功能:①可设定参数,跟踪距离、焊接速度、摆动速度、跟踪高度、跟踪误差等,并能显示当前工作时的焊接工况参数;②可存储多组焊接工艺,方便焊接时调用;③焊接开始时,自动根据输入的参数完成进枪、起弧、焊接、停弧;④断丝断弧检测功能,检测到断丝断弧后,停止焊接并报警;⑤根据波腹板变化在行程范围内自动完成焊缝二维跟踪;⑥可随时中断焊接状态,然后原位继续焊接。

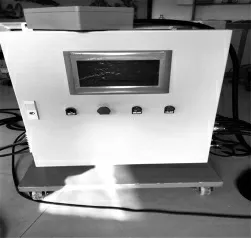

系统包括主控箱(图4)、远程操作盒(图5)等。

图4 焊接控制箱

图5 远程操作盒

主控箱的控制柜开孔,要保证开孔符合安装尺寸要求。然后依次安装主控制器、触摸屏、电机驱动器、传感器。再根据设计连接各电器部件。接下来进行通电测试,检查各电器部件工作情况。最后手控盒开孔,安装各按钮。并进行联机测试,确保各部件工作符合要求。

3.3 整机技术要求

3.3.1 控制系统

(1)控制部分整个控制系统的设计、制作等过程中执行相关安全标准。

(2)能够实现瓦楞板自动焊接所要求的控制动作,具备焊缝的激光跟踪、焊枪的焊接摆动功能。

(3)控制系统要具有现场系统状态显示、报警等指示装置;具有现场焊接参数调节、存储等功能;配置远距离操作、控制等功能。

3.3.2 机械部分

(1)轨道固定方式采用多组强磁力座固定于被焊固控罐上。

(2)焊接轨道系统主架构采用铝型材结构,在工位上的安装与拆卸简易,方便移动操作,轨道可根据需要进行拼接,单组长度2 m,最长可达14 m。

(3)行走机构采用齿轮齿条结构,小车可以在轨道水平放置时正常行走。

4 现场实验及应用

焊接过程中出现的主要问题是焊枪的出丝长度与摆动距离的不匹配,容易造成焊接立板部位的咬边甚至焊透现象,原程序为防止在焊接过程中出现误操作现象,锁定手动调整焊枪Y、Z调节。经过研究,新加入焊接过程中的焊接微调,在焊接过程中人为干预调整量限制在±5 mm,对于焊接过程中的微小偏差方便及时调整,保证焊接质量。

4.1 直线焊接质量对比

图6 给出手工焊、自动焊及调整后自动焊焊缝质量,可以看出手工焊焊接接头多,焊缝成型质量差;自动焊焊接接头少,但是由于焊接电压低,造成焊缝成型质量不理想,在适当调整电压后,焊缝成型质量优良。

图6 直线焊缝质量对比

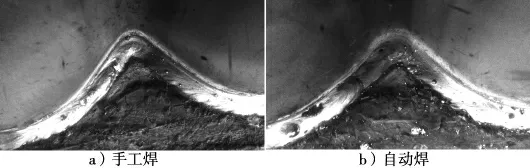

4.2 瓦楞区域大折弯角焊缝焊接质量对比

图7 给出了手工焊和自动焊大折弯角处的焊缝质量,可以看出手工焊焊缝成型质量较差,焊缝宽度较不均匀;自动焊焊缝成型好,焊缝宽度均匀度较好。

图7 大折弯角焊缝质量对比

经过实测对比该装置在瓦楞板焊接作业过程中,12 m 的焊缝采用手工焊接耗时75 min,采用该装置后焊接耗时40 min,生产效率提高近一倍。且焊缝成型质量好,没有需要打磨的接头和缺陷,极大减轻了工人的劳动强度。该装置在操作方面,简单方便,容易上手,同时设备轻便,便于生产中的搬运。

5 结语

瓦楞板自动焊接装置性能可靠、结构简单、操作维护方便。在实际应用过程中,充分体现出其高效、省时的性能特点,焊接质量得到很大的提高。该装置实现了瓦楞板的自动焊接,替代手工焊接后,极大地提高生产效率,优化了人员配置,改善了操作人员的劳动强度和条件,也为固控罐焊接质量的提高提供了良好的技术保障。同时该方法可在类似的钢结构罐体焊接中进行推广应用。