轮盖结构及间隙的风机优化设计

陈冀陶

(中国石油大庆石化公司塑料厂,黑龙江大庆 163714)

0 引言

风机是工业生产中的重要设备,每年都消耗大量的能源,对其进行优化提升性能,有助于节能减排和生态环保目标的实现。当前的研究主要集中于风机叶轮结构的优化,关于风机蜗壳与间隙的研究较少。为了弥补这一不足,多方面提升风机性能,本文通过数字化模型实验与经验分析相结合的方式,研究蜗壳形状、轮盖间隙与叶片安装角等参数对静压效率的影响。

1 实验设计与验证

根据国家相关标准,设定风机实验的条件为:标准大气压下,常温26 ℃,空气湿度70%。图1 为风机实验场景,整个实验共进行12 个测量点的验证,采用U 形压力计获取压力数据。实验前的准备工作有实验装置完好性与安全性检查、实验环境检查、实验条件与辅助设备检查等。

图1 实验系统现场

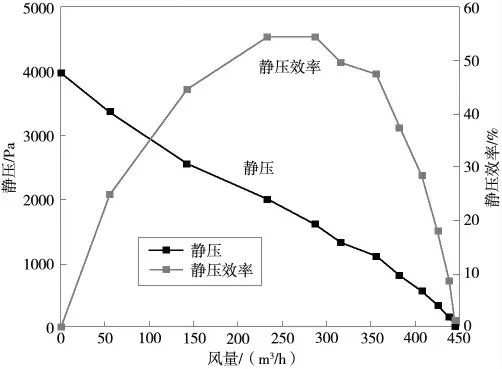

由于风机实验需要准确的数据,因此各工况点的检测都需要确认风机稳定运行后进行。图2 为本次实验获得的数据,风机的效率最高点出现在转速5841 r/min、风量289 m3/h 时,实验数据表明在这一工况下风机获得了最佳静压输出。但考虑到生产实践中不仅需要较高的静压输出效率,还需要保证一定的静压差,因此将风机转速提高到6135 r/min,风量降低到233 m3/h,并以此时的工作状态作为研究对象。

图2 风机静压及静压效率曲线

在风机进气口和出风口前端1.4 m 处设置U 形压力计测量风压,此时室内温度26 ℃,风机稳定工作并保持风量233 m3/h,测得出风口静压力为2050 Pa,风机的静压差为1990.72 Pa。根据风机的工作稳定性得出压差精度在2.9%左右,与模型相数据相吻合,这证明数字化模型是正确的,误差范围也符合工程实际应用的要求,计算模型的精度能够满足实际需求。

2 风机几何参数敏感性研究

2.1 上盖板结构

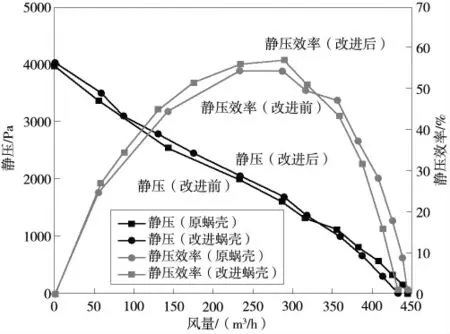

原风机蜗壳上壳体有较多的凸凹,使风机产生气流损失,造成静压效率的降低。改进后将风机蜗壳上壳体做成平整的结构,在相同的实验条件下对原风机和改进后的风机进行测试,测量同一位置的静压等数据(图3):压力低于1300 Pa 时,风机蜗壳上壳体的平整度对静压效率无明显的影响,但原风机风量更大;压力高于1300 Pa 时,改进后的风机不但风量更大,静压效率也明显提升。因此,改变风机蜗壳上壳体平整度对压力较高工况下的气动性能有明显影响。

图3 风机静压及静压效率对比

2.2 叶片前安装角

叶轮作为风机的核心部件,是产生风压的主要元件。在风机压力损失中,叶轮位置能够产生决定性的影响,叶轮的形状决定了其性能,叶轮的形状主要包含叶片安装角、叶片厚度、叶片数、蜗壳型线、轮盖间隙以及子午流道形状等参数,在这些参数中又以叶片安装角的影响最大。按照风机设计经验,叶片安装角一般为30°、原风机叶片安装角为29°,在数字化模型风机的实验中叶片安装角分别为27°和31°,叶片厚度、叶片数、蜗壳型线、轮盖间隙以及子午流道形状等参数保持不变。实验结果显示,叶片安装角为31°时可以获得最佳性能。

2.3 轮盖间隙

原风机蜗壳上壳体有较多的凸凹,导致风机出现气流损失和静压力效率下降的问题,风机整体性能不高。对蜗壳上壳体进行了平整化改进,并通过实验证明壳体平整度对压力较高工况下的气动性能有明显提升作用。为确定轮盖间隙对静压效率的影响程度,采取数字化模型进行风机性能试验。

在数字化模型风机的实验中,轮盖上间隙不变,叶片安装角、叶片厚度、叶片数、蜗壳型线及子午流道形状等参数也保持不变,分别进行轮盖下间隙分别为6 mm、3 mm 工况下的风机性能试验。实验结果显示,轮盖间隙较小时可以获得更佳的风机性能。

3 流场分析

在数字化模型风机实验平台对改进后的风机进行流产分析。采用平整的蜗壳上壳体,叶片安装角度为31°,轮盖间隙为3 mm,这时对其流场进行分析,测量点Z1、Z2、Z3、Z4的设置如图4 所示。

图4 主要截面示意

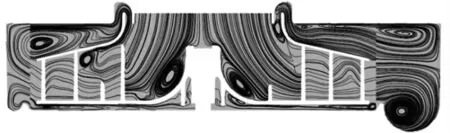

图5 为改进前后风机在相同工况下Z1截面的速度场模拟结果,表明上壳体平整化后能明显减少漩涡的产生,二次流损失明显降低。未改进的风机会在上壳体凸凹处产生明显的漩涡,这是因为凸起的蜗壳阻碍了气流的前进。蜗壳不平整还会导致在蜗壳附近的周向位置产生漩涡,这是因为气流与壳体侧面发生了碰撞,同时会进一步加剧二次流损失、导致风机的静压效率下降。改进后的风机虽然也会产生漩涡,但漩涡位置下降、漩涡的影响范围变小,使风机的二次流损失降低。

图5 不同蜗壳结构Z1 截面流线图

从图6 可以看出,叶轮余下盖板间的漩涡变小,这是因为风机进出口的压力差较大,在气流出口位置前后盘的空隙中受压力作用溢出气流,并沿着缝隙回流至低压区,形成了典型的二次流现象。此外,在叶轮顶部大量气流倒流进入叶轮内部、导致能量下降低,经过一系列的压缩、碰撞和冲击后气流到达出口处时能量进一步降低,产生了不必要的能量损失。因此,考虑通过降低轮盖间隙的办法减少能量损失。

图6 模型在Z1 截面流线图

4 结论

采用数字化模型与经验数据相结合的方式研究风机的优化设计,探索内部流场的规律,分析结果显示该风机蜗壳上壳体不平整导致二次流增加,在压力超过1300 Pa 后静压效率明显下降。对蜗壳上壳体进行平整化改进后,风机的整体性能得到提升,主要表现在以下3 个方面。

(1)蜗壳上壳体平整化后,二次流损失明显降低,风机叶片附近的漩涡变小,能量损失减少,静压效率提升2%左右。

(2)缩小轮盖间隙后可以有效减少能量泄漏,降低二次流的产生,风机静压效率提升民1.1%。

(3)风机叶轮叶片的安装角由30°改为31°后,气流泄漏降低,能量损失减少,风机静压效率提高了1.2%。