轻韧型软体夹持器的仿生设计与研究

郭钟华 吉成浩 窦梦宇 王 雪

南京理工大学机械工程学院,南京,210094

0 引言

软体夹持器柔软灵活、适应性强,是理想的柔顺夹持末端和人机交互装置。在软体夹持器不同的驱动方案中,由压缩空气驱动的软体夹持器具有经济、安全、柔顺、交互性好等优点[1]。气动软体夹持器由单个或多个气动软体执行器构成。从轴向伸缩式橡胶材质人工肌肉开始,气动软体执行器逐渐脱离于气动柔性肌肉,成为一个相对独立的研究领域。每个气动软体执行器可以完成伸长、收缩、弯曲、扭转等动作,并有更低的弹性模量和较多的运动自由度。现有的软体夹持器结构型式有包裹式、缠绕式等。包裹式夹持器由若干个软体指弯曲变形完成对中夹持,多采用多个软体指对中装配的结构方案[2],这种方案对软体指结构和变形要求不高,方便实现,但是产生的摩擦力有限,常需通过颗粒物塑形[3-4]、材料增强[5]等方法来增强夹爪刚度、增大夹爪与夹持物之间的摩擦力,以实现有效夹持。

然而,受到包络构型的限制,采用垂直方向对中安装的软体夹爪,其包络面为对称球面,对于非球形或非对称物体,夹持器末端与夹持物的实际接触面积并不大[6]。同时,对中夹紧时夹持效果依赖于正压力,由于软体材料弹性模量小,夹持末端刚度不足,使软体夹持器的实用性受限,特别是在动态操作时,机械臂高速旋转会带来附加转矩,极易造成夹持失败。

为了得到更轻韧、夹持效果更好的夹持器,许多学者进行了深入的研究。魏树军等[7]通过在软体上缠绕纤维,设计了一款纤维增强型软体夹持器;TAWK等[8]运用3D打印技术研发了一款具有高度适形的模块化气动软体夹持器;尹海斌等[9]研究了一种结构解耦型变刚度软体手。除了弯曲型夹爪外,研究者还研究了更多的软体动作形式。JIAO等[10]提出负压扭转式驱动器,通过抽真空使气室发生扭转,实现了灵活的操作。DANG等[11]提出了径向收缩环形夹持器,可产生轴对称方向的收缩变形。XIE等[12]研发了一种仿章鱼圆锥形手臂,通过弯曲缠绕与吸力的共同作用,夹持器在较小的曲率变化范围内可以承受较大负载。BISHOP-MOSER等[13]制作的软体夹持器能实现螺旋运动,可以夹持质量较小的物体,夹持时径向分力也较小。MARTINEZ等[14]利用3个沿中心轴线对称分布的弹性气室组成驱动单元,制作出了具有三维变形能力的软体触手,还可以加入波纹管外壳以增大抓取力,具备柔顺性和适应性,能实现多种较复杂缠绕运动形态,但控制难度增加。WANG等[15]提出带有倾斜腔室的可编程软体执行器,通过调整斜状独立阵列腔室角度能变化缠绕运动形式,具有重要的工程应用参考价值。在此基础上,如果能进一步增强刚度以及提出适宜的夹持构型,软体夹持装置将具有更为稳定、可控的夹持效果。

综上所述,现有的软体材料弹性模量低、极致柔软而承载力不足,提高材料的弹性模量能增强刚度但损失部分柔顺性。为了使夹持装置柔软度和承载力兼备,本文从草本植物茎中得到启发,采用逐个腔室嵌入筋板的方法来增强软体夹爪的弯曲刚度,并采用花冠开合形式布置多个夹爪,完成轻韧型软体夹持器设计方案。为了实现这样的目标,本文先研究了花冠式开合夹持器构型和所需的夹爪型式,进一步研究了在对夹爪变形角度影响较小的条件下增强夹爪刚度的方案,即在每个夹爪结构内嵌入多个筋板来增大末端输出力,最后将5个夹爪按照设计好的夹持器构型进行组装,并进行试验测试。

1 总体设计方案

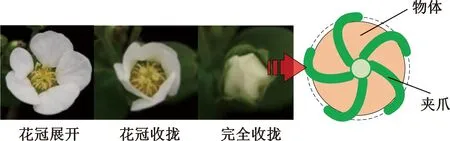

软体夹持器因为极致的柔顺性而具有较强的被动适形功能,同时也是因为柔顺性,往往刚度、稳定性不足。一方面,需要通过增加弹性模量较高的材料来增强夹持刚度,另一方面,需要通过施加不同的夹持构型来提高稳定性。本文对珍珠梅的花冠形态进行了分析,为了将其转化为可行的夹持模型,对珍珠梅开花过程进行逆演化。珍珠梅开花过程如图1所示,首先,5片花瓣呈轮辐状完全展开状态,雌蕊和雄蕊以直立姿态露出;接着花冠以螺旋状向中心轴线收拢,雌蕊与雄蕊同时向中心弯曲,为花冠的继续收拢形成有效空间;最后花冠完全收拢,将雌蕊与雄蕊完全包覆起来,总体外形呈现团状。分析图1所示的形态演化过程,将花瓣完全展开时的状态视为夹持器的初始状态,花瓣向内收拢时的螺旋动作即为夹爪需要实现的变形运动,在收拢的过程中,花瓣将雌蕊与雄蕊逐渐包裹即为夹持器对物体实现抓取的过程;最后的完全收拢状态即为夹持器完成对物体稳定夹持的状态。

图1 设计构想图Fig.1 Design idea map

夹持器由5个夹爪组成,夹爪均安装在五边形基座上,夹爪向基座底面方向(即水平面方向)投影,如图2所示,其中,α为每个夹爪在投影面上所对应弧线的圆心角。每个夹爪呈螺旋状弯曲,5个夹爪均呈花瓣状对中聚拢,使得软体“花冠”可以螺旋状聚拢。当软体“花冠”聚拢时,将物体包裹在“花冠”内,同时,对5个软体夹爪充气,每个夹爪均贴合物体产生扭转弯曲,并对物体施加夹持力。由于执行器上软体腔室倾斜角的存在,腔室在轴向和径向上都会发生变形,在轴向产生弯曲变形,在径向产生扭转变形,二者共同作用在执行器上,从而形成了执行器的螺旋运动,并形成图2所示的构型。要想使“花冠”实现螺旋状开合,每个夹爪需要实现螺旋线形式的动作轨迹。

图2 夹爪构成示意Fig.2 Illustration of gripper composition

对于图3所示的螺旋型执行器,执行器对夹持物的作用力F=pAM,其中,p为气压力,AM为M点处接触面积,F可以分解成法向分力Fn和切向分力Ft,即

Fn=F/cosα

(1)

Ft=Ftanα

(2)

图3 螺旋型软体执行器Fig.3 Helix type soft actuator

由此可见,夹爪在提供径向分力的同时也提供了切向分力,在动态过程中,切向分力所产生的力矩能帮助克服因夹爪旋转所产生的附加力矩。同时,在抓取物体后,夹持器本身需要保持一定的稳定性,使物体不从夹持器中脱落,夹爪本身还要求有一定的刚度。本文仿真分析了气压力在100 kPa以内时软体腔室倾斜角对执行器变形量的影响。斜状阵列腔室相对于夹爪横截面的倾斜角记为θ,图4a、图4b分别给出了气压力p为60 kPa和100 kPa的条件下,腔室倾斜角θ为10°、20°、30°、40°时的软体执行器位移云图。对于不同的供给压力,软体腔室倾斜角为10°时软体执行器末端位移量最大,软体执行器投影到水平面的弯曲角度最小。当倾斜角由10°开始增大时,软体执行器投影到水平面的弯曲角度由小增大,当倾斜角大于或等于40°以后,弯曲角度已无明显增大。同时,根据变形仿真结果,倾斜角等于40°时,软体执行器末端位移量适中,可形成较流畅的包络线,因此,选取40°为夹爪软体腔室倾斜角θ的设计值。

(a)气压力p=60 kPa

图5 苜蓿茎横切面示意[16]Fig.5 Illustration of the cross-section of thealfalfa stem[16]

2 执行单元设计与试验

2.1 执行单元设计

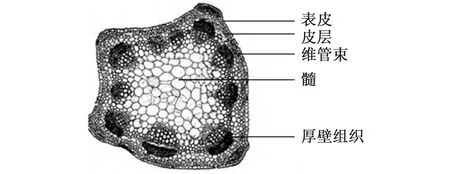

草本植物茎具有轻质、柔韧、抗扭转等优点,苜蓿是多年生草本植物,茎四棱,柔韧性和支撑性好,可以高达50 cm而不倒塌,其横切面结构为四边形[16],如图5所示。苜蓿茎最外面是表皮,细胞排列紧密;皮层中厚角组织发达,在4个棱角处各生长一团厚壁细胞,起到机械支撑作用;正中央为髓,周围分布着近圆形维管柱,呈环状排列,起运输和支持作用。分布式维管束既能为植物输送营养物质,又较好地为植物茎提供支撑。由于维管束分散地嵌入植物茎中,对茎柔韧性和灵活性的影响也很小。在4个棱角处需要保持足够的机械支撑,而厚壁组织可以起到良好的支撑作用。仿照草本植物茎的结构特点,在螺旋式执行器的基础上,不影响动作形态的条件下,在气体腔室4个棱角的关键构造处通过增加筋板的方法来增加支撑。

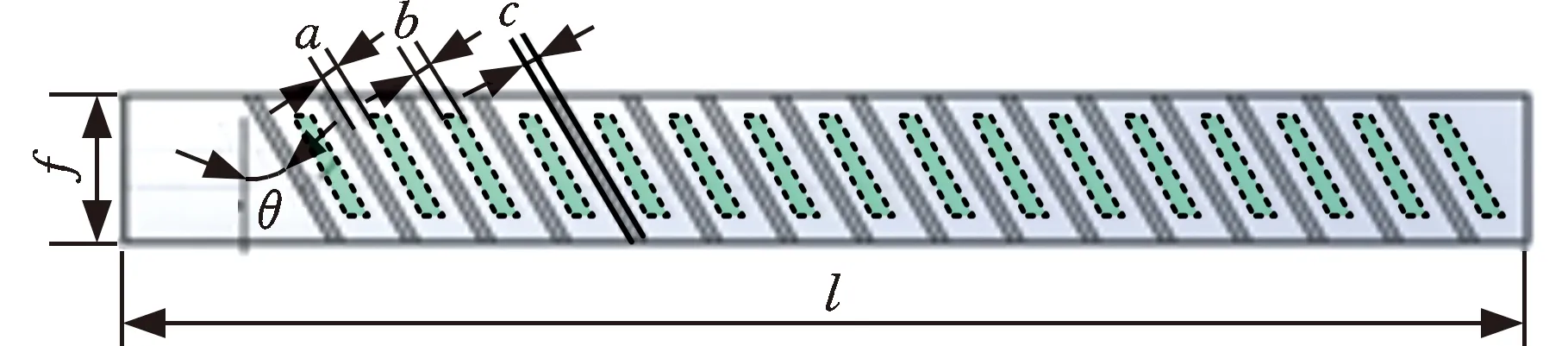

根据草本植物茎纤维密度、材料分布的特点,保留软体执行器基本动作形态。由图4所示的软体动作形式可知,充气后气腔与气腔间相对位置发生了明显变化,而气腔自身的变形幅度并不大,可以实施在气体腔室4个棱角的关键构造处增加筋板的方案。因此,在每个气腔内均嵌入具有一定硬度且预留通气流道的筋板,成为植物缠绕茎式增强单元,筋板由聚乳酸(PLA)材料低密度打印而成且预留通气流道,在允许气流通过的同时,使筋板自重较小。在课题组含有内骨骼的软体夹爪制作方法[17]的基础上,提出一种向内部空腔嵌入筋板并浇筑的制作方法。制作过程为:首先用一根充当气道的“肋条”将筋板按相应尺寸串联起来,并安装在软体模具中;接着向模具内注入硅胶;软体成形后从侧面将“肋条”抽出,此时筋板已留置于腔室中;最后拆除外模,得到嵌有筋板的软体夹爪。软体夹爪的宽度f为16 mm,软体夹爪的长度l为85 mm,筋板距离腔室单元壁长度a为2 mm,筋板厚度b为2 mm,软体腔室每个单元间的距离c为1 mm,软体腔室倾斜角θ为40°,如图6所示。

f=16 mm;l=85 mm;a=2 mm;b=2 mm;c=1 mm;θ=40°图6 仿植物茎柔韧型执行器Fig.6 Plant stem inspired flexible actuator

为了进一步增强刚度,在夹爪底部的非变形层中加入厚度为0.4 mm的PVC条形薄片,非变形层厚度设为5 mm,夹爪的结构及尺寸参数如图7所示。

(a)夹爪的半剖视图

2.2 执行单元试验

图8 角度检测方法示意Fig.8 Illustration of angle detection method

图9 四种试件投影面弯曲角度与气压力的关系Fig.9 Relationship between bending angle on theprojection surface and the supply pressure

(a)测试原理图

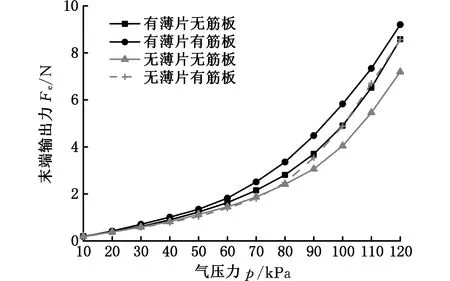

图11 软体夹爪末端输出力试验测试结果Fig.11 Soft gripper end output force testing results

接着,对末端输出力进行了测试。采用图10所示的末端输出力测试系统对软体执行器充气使其变形,软体执行器末端连接测力计,测量执行器动作时对夹持物的作用力,试验结果如图11所示。由图11可见,对于四种试件,当气压力p≤40 kPa时,各试件末端输出力的大小基本一致;气压力p>40 kPa时,“有薄片有筋板”试件末端输出力最大,且随气压力的增大末端输出力增大,气压力100 kPa时末端输出力达到5.8 N;“无薄片无筋板”试件末端输出力最小。“无薄片有筋板”与“有薄片无筋板”的方案,末端输出力几乎保持一致,综合变形角度测试结果可知,如果只选择薄片或筋板其中一种刚度增强方式,加入筋板方式的变形角度和输出力综合性能较好。同时嵌入薄片和筋板的软体夹爪则具有更大的末端输出力,且由于筋板对变形角度的影响不大,“有薄片有筋板”夹爪的实际变形角度仍能为花冠式夹持器提供理想的夹持包络面。

分析同时嵌入薄片和筋板的软体夹爪与纯软体夹爪的末端输出力测试结果差异,当气压力为50 kPa时,纯软体的输出力为1.13 N,“有薄片有筋板”夹爪的输出力为1.35 N,较纯软体夹爪的输出力增大19.47%。随着气压力的逐渐提高,对输出力的提升效果也逐渐增强,当气压力为120 kPa时,纯软体夹爪的输出力仅为7.19 N,“有薄片有筋板”夹爪的输出力为9.2 N,较7.19 N增大27.96%。由此可见,嵌入薄片和筋板的软体夹爪的输出力较纯软体的输出力有显著增大。

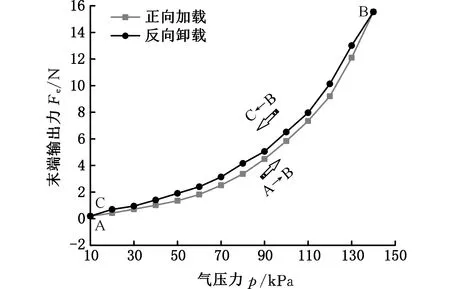

分析筋板对软体夹爪迟滞特性的影响。选取两个样件,其中一个嵌入薄片未嵌入筋板,另一个嵌入薄片的同时嵌入筋板,气压力正向逐步增大到最大值再逐步卸载,并对卸载过程中的输出力进行测试。图12中,A→B段曲线为正向加载阶段,输出力随气压力的提高而增大,B→C段曲线为反向卸载阶段,输出力随气压力的降低而减小。由于硅橡胶材料的非线性特征,输出力的变化具有迟滞性,即当气压力相同时,卸载阶段的输出力比加载阶段的输出力大,图12a中“有筋板有薄片”试件的气压力为20~130 kPa时,各气压力下反向卸载阶段输出力较正向加载阶段差值百分比的平均值为22.6%,图12b中“无筋板有薄片”试件的气压力为10~110 kPa时,各气压力下反向卸载阶段输出力较正向加载阶段差值百分比的平均值为48.9%,前者较后者降低了83.8%。由此可见,同时嵌入筋板和薄片的软体执行器与只嵌入薄片的软体执行器相比,筋板的嵌入对改善软体执行器的迟滞性有显著的效果。

(a)同时嵌入筋板和薄片的软体执行器

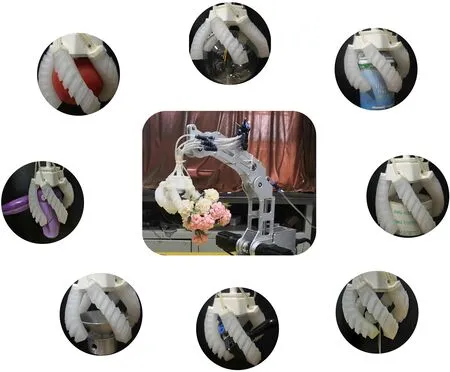

3 夹持器试验

为了得到夹持器原理样机,在夹爪设计方案的基础上,分别制作出5个夹爪,采用图2所示的布局方式进行组装。针对装配完毕的原理样机,构建负载能力检测试验回路,首先采用纵向加载的方法,对夹持器完全包络时的承载能力进行了检测;而后,针对其需要完成的气动夹持操作,将夹持器安装在桌面型机械臂末端,采用不同形状、材质的夹持物来验证夹持效果。

3.1 承载力检测

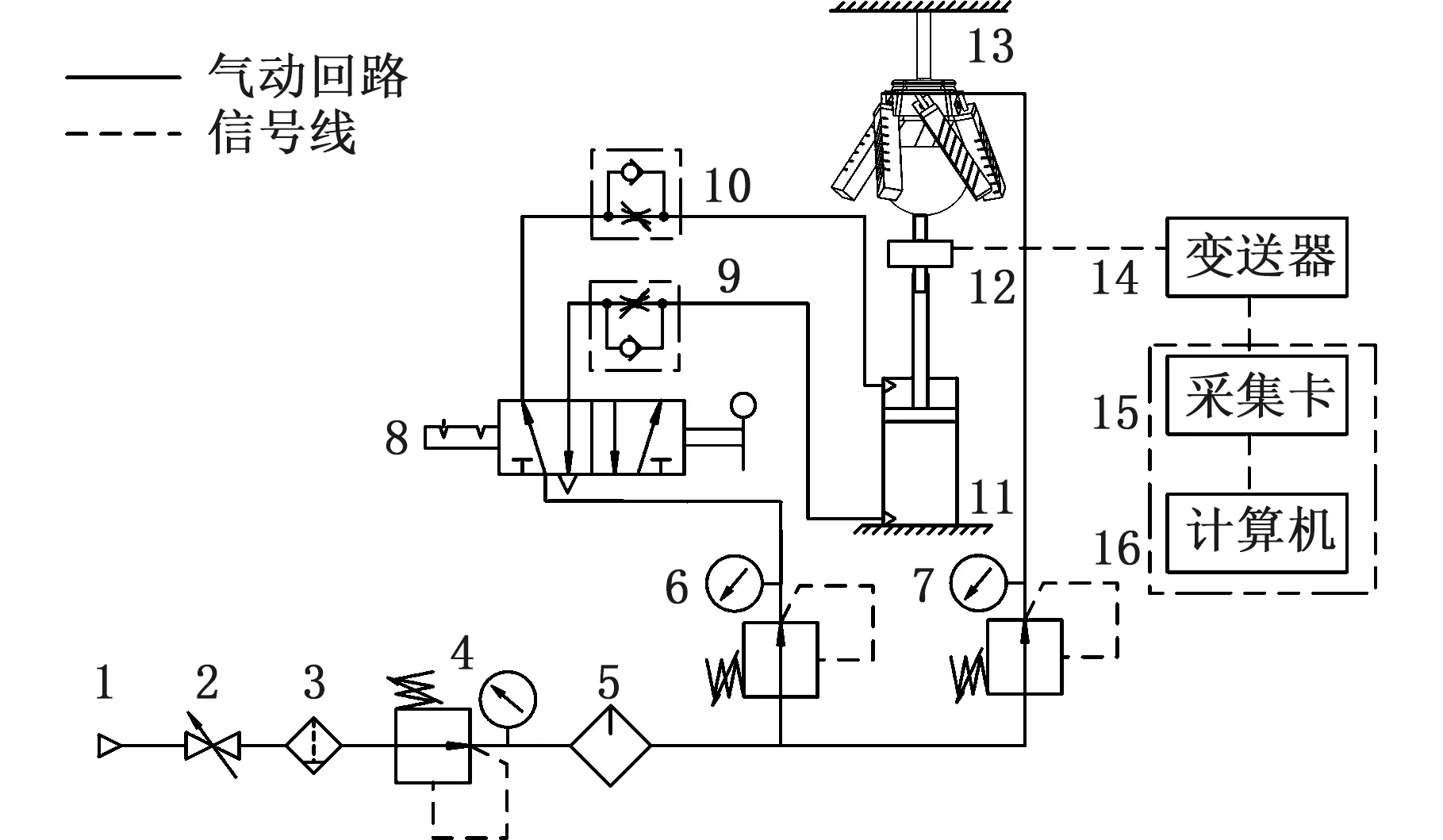

构建夹持器负载能力检测试验系统。试验回路如图13所示,夹持器原理样机固接在稳定机架上,充气使夹持器完全包络试验球体,对试验球体施加竖直向下的拉力,并逐步增大施加力的大小。当试验球体挣脱包络而脱离夹持器时,拉力达到加载过程中的极值,通过对该过程中拉力值的连续监测,将拉力极值记为当次试验承载力测试结果。

1.气源 2.截止阀 3.分离器 4,6,7.减压阀 5.干燥器 8.两位五通换向阀 9,10.单向节流阀 11.气缸 12.拉压力传感器 13.软体夹爪 14.变送器 15.采集卡 16.计算机图13 夹持器的负载能力检测试验回路图Fig.13 Experimental circuit for gripper capacity test

加载模块是试验系统的核心单元,由夹持器、试验球体、气缸、拉压力传感器组成。其中,夹持器由5个夹爪组装而成,经测试,单只软体夹爪的质量为26 g,非充压状态下的平铺尺寸(长×宽×高)为85 mm×16 mm×17 mm,最高承压为140 kPa,5个软体夹爪的总质量为130 g。试验球体经3D打印而成,球体内部为空心构造,以减少自重的影响。根据夹持器的包络范围,选取球体直径为80 mm,球体端部与拉压力传感器相连接。针对试验的测试需求,图13中11号气缸选择SMC公司薄型低摩擦气缸MQQTB30(行程100 mm)。拉压力传感器量程为0~10 kg。气动回路提供动力来源,由气源、控制元件和辅助元件组成。拉压力传感器信号传输到计算机中,处理得到承载试验结果。试验实施照片见图14a,试验结果如图14b所示。根据承载力测试结果,它们组成的软体夹持末端在130 kPa气压条件下,可承受的最大负载值为930 g。由于添加了筋板和薄片增强层,对于较自身质量大得多的负载,抓持时软体夹爪没有出现明显的纵向拉伸变形。

3.2 抓持试验

图15 夹持物照片Fig.15 Photos of the manipulated objects

3.3 软体夹持器主要指标比较

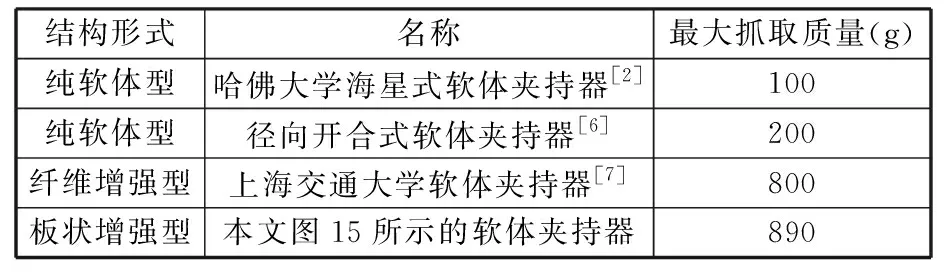

将本文研制的软体夹持器与引言文献中介绍的几种软体夹持器就最大抓取质量、稳定抓取圆截面直径进行了对比,如表1和表2所示。其中,文献[2]为哈佛大学研制的海星式软体夹持器,最大抓取质量为100 g。文献[6]为笔者课题组曾制作的径向开合式软体夹持器,夹持器部分全部为硅橡胶材质,最大抓取质量为200 g。文献[7]为上海交通大学研制的纤维增强型软体夹持器,最大抓取质量有了显著的提高,达到800 g。本文研制的软体夹持器最大抓取质量较现有的软体夹持器具有进一步的提升。

表1 典型软体夹持器最大抓取质量对比

表2 典型软体夹持器稳定抓取圆截面直径对比

由于本文研制的软体夹持器采用了类似花冠收拢的螺旋式包络式结构,在收拢尺寸较小的情况下具有较大的展开尺寸,进一步扩大了稳定抓取的物体尺寸。对比稳定抓取圆截面直径,笔者课题组曾制作的径向开合式软体夹持器可抓取的物体尺寸与图15所示的软体夹持器相当,但径向开合式夹爪无法完全收拢,处于夹持状态下的夹持器尺寸超过120 mm×120 mm×180mm(长×宽×高)。与表2所示的软体夹持器相比,本文研制的软体夹持器具有更小的收拢尺寸和更大的展开尺寸,能稳定抓取的物体的圆截面直径较大。

4 结论

为了得到结构紧凑而轻韧的软体夹爪,本文从草本植物茎和花冠结构得到启发,设计了螺旋弯曲式增强夹爪,5个夹爪呈花瓣状对中聚拢,将夹持物包裹在“花冠”内。本文主要完成了以下三个方面工作:

(1)采用斜状阵列腔室结构,确定三维螺旋动作形式和结构形式。夹爪在提供径向分力的同时,也提供了切向分力,能帮助克服动态过程夹爪旋转所产生的附加转矩。通过仿真确定了软体夹爪倾斜角的大小。

(2)在斜状阵列腔室软体夹爪的基础上,根据草本植物茎结构特点,将多块轻质筋板依次嵌入到软体夹爪的各个腔室中,提高了软体夹爪的弯曲刚度,且能保持软体夹持器所需变形角度。通过变形检测试验和输出力测试试验,轻韧型夹爪在具备柔顺性的同时,输出力显著增大,筋板的嵌入也对改善软体执行器的迟滞性有显著效果。

(3)按照包裹式“花冠”设计方案,制作完成软体夹持器原理样机,对夹持器完全包络时的承载能力进行了检测,并将夹持器安装在桌面型机械臂末端,验证了夹持效果。试验结果表明,轻韧型软体夹爪在自重较小和收拢尺寸较小的情况下,具备良好的包络和承载能力,不仅对轴对称形物体有良好的抓持效果,对于传统夹持器难以夹持的非对称形物体,除了花冠式收拢动作以外,夹爪还能缠绕物体,有效增强了夹持效果。