厂拌热再生技术在沥青路面应用中的质量控制要点分析

陈永飞

(高邮市交通运输局 江苏扬州 225000)

大量的沥青混合料废料,不但会导致资源严重浪费,还会对环境产生影响[1-2]。通过使用热再生技术对废旧沥青混合料进行改造,可以将其应用于公路路面施工过程中[3-4],在保障路面质量的前提下,有效解决资源浪费问题,使公路路面经济效益和社会效益进一步提高[5-6]。该文成果可为厂拌热再生沥青混合料技术的应用提供借鉴[7]。

1 厂拌热再生技术简介

在厂拌热再生技术应用过程中,先将旧沥青混合料铲除、收集,并将其送到搅拌厂内,随后使用机器对旧沥青进行破碎和筛分处理,并对沥青混合料的性能进行检验,以其老化程度为依据,对再生沥青混合料的配合比进行设计,将各种材料掺入旧沥青混合料中再进行搅拌,确保其达到施工要求后,再将其运输到施工现场中实施摊铺和碾压施工。厂拌热再生沥青混合料可以有效解决路面裂缝、车辙、松散以及泛油等,使路面结构得到改善。但在使用该技术对沥青混合料进行生产过程中,具有运输成本较大、对交通影响较大等缺点。

2 沥青路面再生料回收与处理阶段质量控制要点

S352高邮段路面改造工程路线起于高邮与江都交界的小泾沟桥,向西沿老路布线,由卸甲镇八桥片区北侧外围经过,在下穿京沪高速、连淮扬镇铁路后,继续向西终于G233交叉处,路线全长约13.69 km。二级公路设计标准,设计速度60 km/h;路面宽度9.0 m,路基12 m;老路为沥青混凝土路面。随着道路交通量日益增大,拖挂车货运量逐年提升,道路破损日益严重,已严重影响正常功能的发挥,亟须对352省道进行路面养护。此次改造考虑充分对已有路面沥青铣刨料充分利用,设计考虑改造后沥青路面下面层采用厂拌热再生沥青混合料。

3 厂拌热再生沥青混合料配合比阶段质量控制要点

3.1 原材料

3.1.1 旧沥青混合料

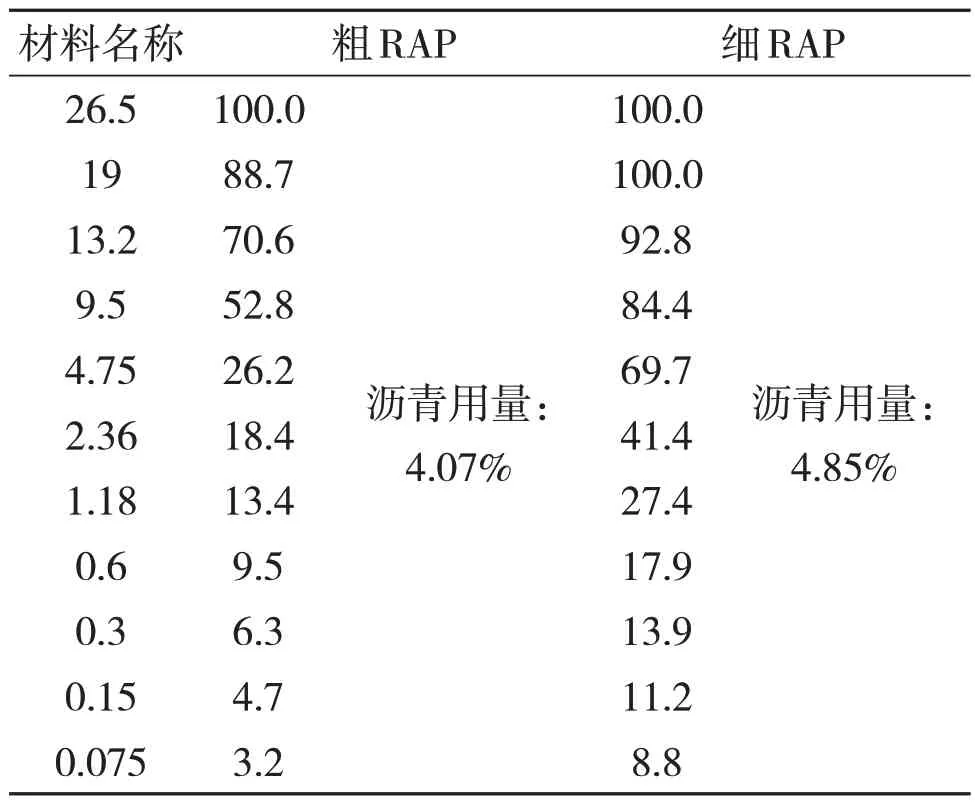

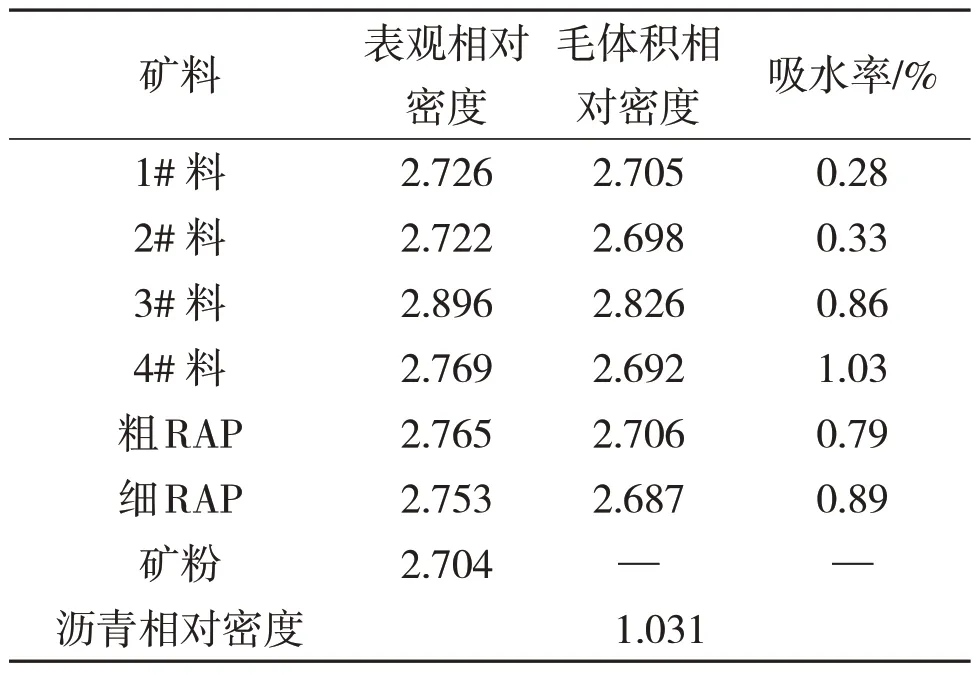

在热再生沥青混合料配合比设计之前,检测人员应检测旧沥青混合料的指标,并对其材料利用率和再生可行性进行分析,使其符合标准要求。试验采用S352老路铣刨沥青混合料,依据Superpave 设计要求,进行了铣刨料抽提筛分试,验结果汇总如表1所示,各种矿料及沥青的相对密度试验,试验结果汇总如表2所示。

表1 旧料抽提试验结果

表2 集料与沥青密度试验结果汇总表

3.1.2 沥青胶结料

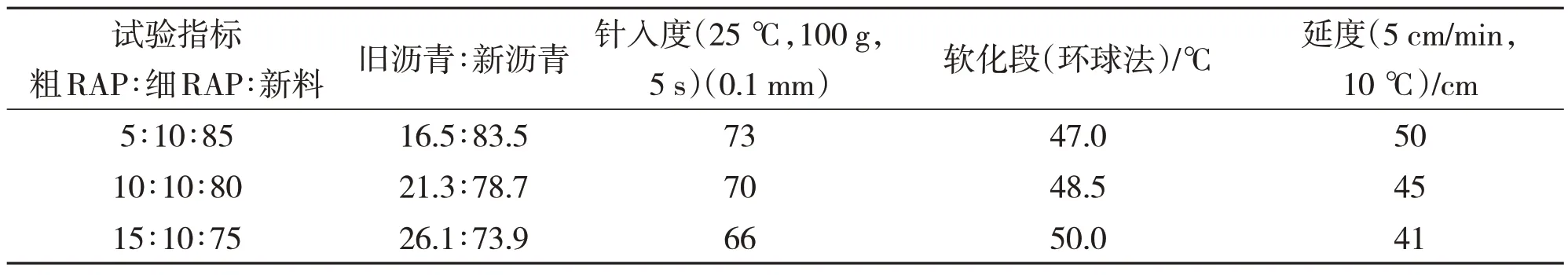

以公路路面标准和要求为依据,对新沥青材料的各项指标进行检测,确保其符合施工要求,与此同时,新沥青材料调和技术应与旧沥青一致,保障再生的可行性。选取粗RAP:细RAP:新料比例分别为5∶10∶85、10∶10∶80和15∶10∶75,预估沥青用量为4.2 %,把不同旧料、新料比例转化为旧沥青和新沥青的比例,进行沥青胶结料的三大指标试验,试验结果见表3。

表3 沥青胶结料试验结果

综合考虑沥青胶结料试验结果和经济性,在满足级配要求的前提下选用粗细比例较大的铣刨料,确定选用粗RAP∶细RAP∶新料=15∶10∶75掺配比例进行混合料配合比设计。

3.1.3 集料

集料的选择需严格按照公路路面施工的具体标准要求进行。在选择集料时,可综合考虑强度较高的材料,尽量选择玄武石碎石等强度较高的集料进行施工;当路面抗滑性要求较高时,选择石灰岩等抗滑性能较高的集料进行施工。

3.1.4 再生剂

在公路路面施工过程中,若环境比较特殊,检测人员应按照实际情况,使用再生剂对热再生沥青混合料进行生产。再生剂不能随意使用,不然会使热再生沥青混合料的性能受到较大的影响。

3.2 配合比设计

3.2.1 矿料混合料配比

在确定选用粗RAP∶细RAP∶新料=15∶10∶75掺配比例的基础上,依据Superpave设计的一般方法,选择设计集料结构。首先调试、选出粗、中、细这3个级配,根据集料的性质(密度和吸水率)计算出3个级配的初始用油量。然后用初始用油量成型试件,根据试验结果,计算出这3个级配的沥青混合料在空隙率为4%时所需的沥青用量及相应的沥青混合料其他体积性质,矿料间隙率(VMA)、饱和度(VFA)、矿粉与有效沥青之比(F/A)、初始旋转次数的压实度(%Gmmat in)等。经各种集料的筛分试验结果计算,初步确定3个调试级配的料堆配合比,估算沥青用量试验结果见表4。

根据配合比试验可以得出级配1、2均能满足Superpave设计要求,结合工程经验选择级配2为设计级配。

设计级配确定后,就要确定设计沥青用量Pb,所谓设计沥青用量就是指在设计旋转压实次数下得到空隙率为4%的沥青用量。根据Superpave设计方法,一般选择4种沥青用量,它们分别为Pb、Pb±0.5%、Pb+1%。由表4取Pb 为4.3%,因此,4 个沥青用量分别为:3.8%、4.3%、4.8%、5.3%。经4种沥青用量沥青混合料体积性质试验验证,得到设计沥青用量为4.30%及其对应的体积性质。

表4 3种级配估算沥青用量试验结果评价表(单位:%)

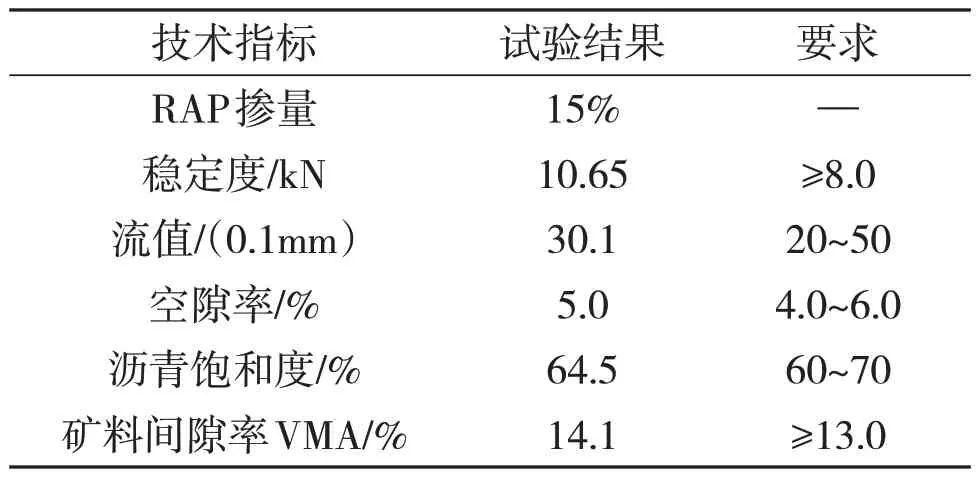

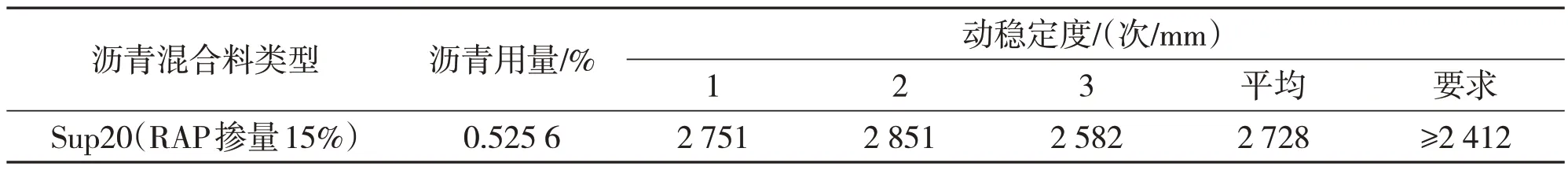

3.2.2 混合料设计验证

在对混合料配比进行设计过程中,检测人员应以室内成型马歇尔试件为基础,严格检测混合料各项指标,并对其沥青最佳用量进行分析。沥青最佳用量确定后,为了保障混合料配比设计符合马歇尔技术指标和路面施工质量要求,对其高温性能和抗裂性能进行检测,确保其路用性能满足相关标准和要求。马歇尔试验技术指标详见表5,路用性能指标数据详见表6~表8。

表5 Sup20马歇尔试验技术指标表

表6 浸水马歇尔稳定度试验结果

表7 冻融劈裂试验结果

表8 沥青混合料车辙检验

4 厂拌热再生沥青混合料在施工阶段的质量控制要点

施工单位应严格控制热再生沥青混合料配比、搅拌、运输、摊铺以及碾压等各个阶段的施工质量,使其施工效果进一步提高。

4.1 热再生沥青混合料生产工艺

4.1.1 拌和设备

在生产混合料过程中,所使用的拌和设备通常为双滚筒连续式拌和楼。在加热状态下,该种仪器设备搅拌效率较高、持续作业时间较长,通常情况下,其作业时间为60~90 s。

4.1.2 拌和过程

在使用双滚筒连续式拌和楼对沥青混合料进行搅拌施工时,集料进入设备且充分干燥后,可与新沥青材料和旧沥青材料直接进行搅拌,无需重新进行称重。因此,在搅拌施工之前,以级配设计结果为基础,对材料进行称重,并对不同材料的进料速度进行控制。

4.2 热再生沥青混合料运输工艺

在对热再生沥青混合料进行运输时,应使用自卸卡车,运输之前,对车厢进行清理,并将隔离剂均匀地涂抹在车厢上,避免出现车身和沥青粘结的情况。与此同时,为了防止沥青混合料出现离析等问题,拌和完成后,应在成品仓中静置5~10 min,待其温度均匀后再进行装车,在接料过程中,运料车应缓慢匀速前进,运输时,应对沥青混合料进行保温处理。除此之外,在运输之前,对车厢内沥青混合料前、中、后这3个位置的温度进行检测,防止出现温度离析,到达现场后,需要再次测量其温度,并对前后两次温度进行分析,保障温度的合理性,通常情况下,施工温度应大于160 ℃。

4.3 热再生沥青混合料摊铺工艺

在对热再生沥青混合料实施摊铺作业时,施工温度应大于10 ℃,摊铺时注意事项如下。(1)当路宽大于8 m时,摊铺机数量应不少于2台,且摊铺作业时,应呈阶梯方式进行施工,搭接宽度应为5~10 cm,前后距离应为10~20 cm。(2)在摊铺前,对其进行预热,预热时间应为0.5~1 h,温度应大于100 ℃。开始摊铺作业时,运料车应缓慢前进进行卸料,避免出现离析等问题,且对边角剩余混合料及时进行清理,避免出现结块。(3)在摊铺作业过程中,应保持匀速,且应以运料车情况以及拌和站产量等为基础对摊铺速度进行控制,通常速度应低于2 m/min。

4.4 热再生沥青混合料压实工艺

在对热再生沥青混合料进行碾压施工过程中,主要可以分为终压、复压以及初压等步骤。在碾压过程中,压路机应紧跟摊铺机,连续匀速进行碾压,并实施对压实度进行检测。

4.4.1 初压

在初压过程中,使用双钢轮振动压路机碾压两遍,碾压速度应为3~5 km/h,碾压带的重叠宽度应为20 cm,振动停止后,才能停止前进或后退,且后台轮径应与前进轮迹相重合。

4.4.2 复压

在复压过程中,先使用双钢轮振动压路机进行碾压,碾压遍数为2遍,再使用轮胎压路机碾压1~2遍,最后,再使用双钢轮静压路机进行碾压,碾压遍数为2遍。

4.4.3 终压

在终压过程中,使用双钢轮振动压路机碾压1~2遍,碾压速度应为5~6 km/h,当路面无轮迹时,则表明碾压质量符合要求。

在碾压过程中,主要有以下几点注意事项:(1)可适当提高压实度,但严禁过压,避免因过压时各粗集料之间的嵌挤力降低,进而使公路路面的性能受到影响;(2)在施工之前,对轮胎或钢轮进行检查,防止粘轮;(3)碾压完成后,对其平整度和压实度进行检测。

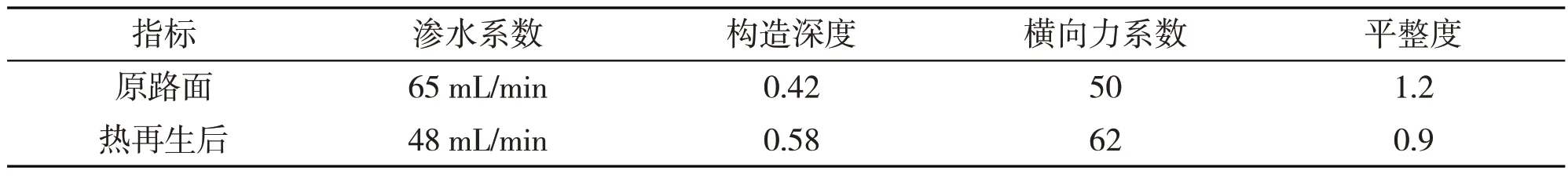

5 热再生沥青混合料施工质量检测

对施工结束后的4个代表性路段进行了质量检测,包括渗水、构造深度、横向力系数等,结果如表9所示。

表9 热再生沥青路面施工前后路面质量检测结果

监测结果表明,通过热再生沥青混合料施工,可以使原路面的纵横向裂缝、车辙、麻面以及坑槽等问题得到有效解决,使路面抗滑性能以及平整度等性能进一步提高。与此同时,再生路面的横向力系数、破损率以及平整度等也得到了明显的改善,具有较好的施工效果。

6 结语

热再生沥青混合料具有节约、环保、高效以及经济等优点,但需要进行合理有效的质量控制才能发挥其优点。在使用热再生沥青混合料的过程中,应对热再生沥青混合料的配比以及原材料进行控制,并对旧沥青混合料回收、搅拌、运输、摊铺以及碾压等工艺进行控制,在控制路面施工质量的前提下,达到提高路面经济效益和社会效益的目的。