自动避障除草机功能与控制系统设计

潘超然

(黑龙江省农业机械工程科学研究院,哈尔滨 150081)

0 引言

在现代化农业生产过程中,机械化作业逐渐替代了传统的生产模式,正向着高效、智能、无人化等方向转型。除草作业是大田生产、果园生产和温室栽培过程中田间管理及植保的一项重要工作,其与间苗、中耕、培土、灌溉、施肥、农药喷施等共同保证农产品的稳产和高产。从我国农业机械发展和研究趋势来看,拖拉机、耕种收机具等研究发展较快,机型和种类较多,自动化和智能化发展较为领先,而中耕和除草类的机械设备研究发展相对较慢。一直以来,农业除草大面积采用化学除草,人工除草和机械除草仅作为生产辅助,大量除草剂的使用破坏了农业生产环境和农田周边生态,且田间药剂喷施受天气影响较大,降雨和大风等天气会导致除草质量的降低。因此,探索和开发绿色、天然、无污染的智能除草机械设备成为农业生产除草作业的未来首选。

1 自动除草机研究情况

从世界范围来看,自动除草机械技术的研究起步于20世纪80年代,最早应用于欧美等部分国家的果园和温室大棚,经过多年的发展,在农业用机器人智能导航、自主行驶、自动除草作业等方面取得了较多的科研成果,且很多研究成果已经在农业生产过程进行试验和应用,取得了较好的效果。意大利Rinieri公司生产制造了一款ELX140型除草机,其主要应用于果园生产,能够在自动行驶、自动除草的同时规避果园内部的果树等障碍物,且除草效率很高,可达4 km·h-1;美国迈阿密大学研究开发了一款基于GPS技术的自动割草机,为该割草机设计了悬挂、控制、监控、安全和割草等功能系统,结合控制算法、车轮编码器传感器、障碍探测等技术实时控制除草机行驶并规避田间障碍[1]。

我国对于自动除草机的相关研究重点集中在21世纪以后,但整体发展速度较快,尤其是近年来理论沉积较快,经过技术引进和本土化技术研发,自主生产的除草机设备已经与我国农业生产十分匹配,但从自动化与智能化程度来看,我国尽管相关研究较多,但实际应用相对不足。徐丽明等[2]设计了一款能够自动识别并躲避葡萄藤的葡萄株间自动避障除草机,确定了系统控制的关键优化变量,为葡萄株间自动避障除草机的研究提供技术参考;陈凯[3]设计了一款株间自动避障除草机,确定了三维方向的最大工作载荷,并以0.1,0.2,0.3 m·s-1分别进行了株间主动避障、紧急避障、正常避障试验,证实该除草机综合避障率达到96.7%;朱站伟[4]设计的果园株间除草机利用电液控制技术优化了机具避障过程,针对株间漏耕率影响较大的因素进行了正交试验,有效保证了在较低漏耕率的前提下,实现100%的避障试验通过率。

2 田间避障的关键因素

2.1 田间寻迹

田间寻迹是自动行驶作业的除草设备需要具备的基础功能,主要是通过导航和定位等技术实现除草设备在田间的自主行驶,明确作业所需的行驶路线[5]。实现田间寻迹功能的关键因素包括卫星定位信号采集、传感器信息采集、视觉分析,并通过上位机的串口编程和随机对电脑接收的数据进行处理,形成寻迹方案。

2.2 障碍物判断

障碍物判断的精确性是避障准确率的重要影响因素,尤其对于农田环境而言,障碍物的种类和复杂程度较高,要求除草设备在行驶过程能够利用视觉设备、传感器设备自主识别并确定障碍物目标,结合控制算法明确障碍物具体位置[6]。障碍物的判断主要依靠视觉技术结合雷达技术实现。

2.3 避障逻辑

避障逻辑是当除草机控制系统确定障碍物各种信息后对除草机的行驶路线进行的修正决策,主要标准是有效躲避障碍物并避免造成过大面积的除草遗漏,避障逻辑的准确性主要依托于逻辑控制算法的精确性和硬件设备感知的精确性,避障逻辑包括自主避障和紧急避障两种[7]。

2.4 工作原理

借鉴市场上已有行进式除草机产品,以作物幼苗期的除草作业为研究重点,研究自动避障的功能实现技术路径。首先,株间除草机根据除草的垄距、行距等关键信息进行作业参数调整,行驶导航系统根据田间边界定位数据建立作业范围,根据视觉识别种植方向确定除草机行驶方向,形成初步的行驶路线方案,形成全局路径规划,并以此作为除草设备田间寻迹的基础;其次,行驶过程利用卫星定位和差分定位技术监测行驶路线的准确性,利用视觉摄像头辨别行驶方向准确性和分析视觉范围内是否存在障碍物,当系统分析图像中存在障碍物后,利用超声波测距传感器判断障碍物距离,利用图像识别分析障碍物外形尺寸;再次,结合对障碍物距离和外形参数的判断数据,形成相应的避障逻辑方案,调整行驶路径,做出局部路径规划并调整行驶速度,调整除草刀具的工作状态,分析是否需要升起刀具以免在避障过程破坏田间植株等;最后,在避开障碍物后,系统控制除草设备驶回全局规划路径,继续沿最初方案的路径行驶[8-9]。

3 控制系统功能设计

3.1 软硬件选型

3.1.1 硬件选型

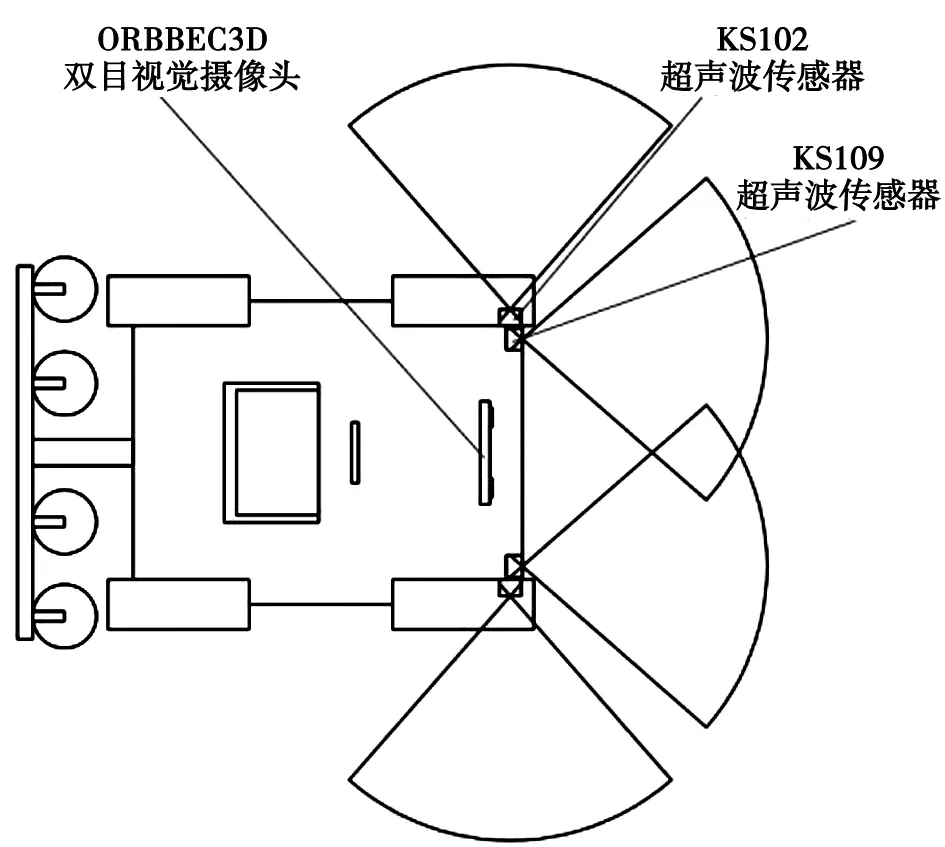

田间作业的环境要求自动避障除草设备具备良好的田间适应性和可靠性,尤其对于大田生产的环境,上空的遮挡物较少,适宜采用卫星导航技术作为行驶导航的主要技术,本次选用北斗卫星系统(GNSS,Global Navigation Satellite System)作为定位系统,选择的定位模块为SinoGNSS K283芯片,支持B1I、B2I、B3I、B2b定位模式,可配备50 Ω阻抗匹配天线,首次定位时间低于30 s,RTK定位精度可达厘米级,其中静止定位误差小于2 cm,移动定位误差小于10 cm,并配备GNSS RF、UART、EVENT、SPI、PPS等多种数据接口。12 VDC电源、220 V逆变器、24 V开关电源分别对相应电控原件进行供电,选用北斗定位天线2个,主控制器选用STM32F777,能够实现对复杂数据的快速处理。选用ORBBEC3D双目视觉摄像头,深度测量最大可达10.00 m,图像清晰度达1080P;选用KS109超声波传感器用于探测正前方障碍物距离,其探测距离最高可达11.00 m,测量精度±1 mm;选用KS102作为左右两侧辅助探测传感器,最大探测距离8.00 m,测量精度±10 mm。硬件布局位置如图1所示。

图1 硬件布局位置

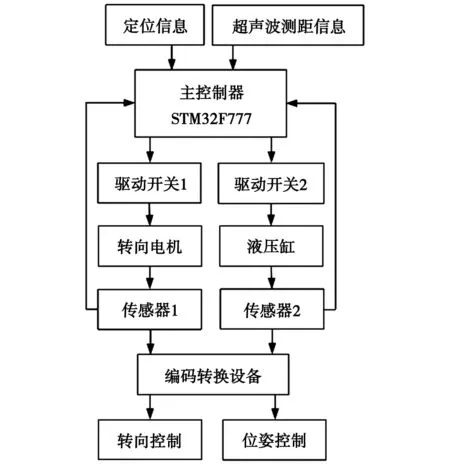

3.1.2 软件选型

系统主体控制选用国际通用的C++语言进行编程,C++语言的优势在于能更好地实现基于过程的程序设计,适用于多态特点的程序对象设计,程序编制与模糊控制理论相结合,利用串口接收定位系统、传感器等传输的数据,将位置信息、环境信息、位姿信息等引入控制算法,通过程序运算获取实时除草设备的行驶路径偏差与位姿偏差修正方案,并针对已探知的障碍物生成避障路径与位姿调整方案。软件视图及控制方案依据Windows系统开发,兼容电脑端与无线设备端,功能包括地图控制、作业参数、数据传输、程序修正、远程控制、故障警报等。软件系统运行逻辑如图2所示,卫星定位芯片和超声波测距传感器将获取的数据信息传输给主控制器,由主控制器生成控制方案,并控制转向电机和液压缸执行相关动作,传感器监测转向电机和液压缸工作,并将数据以PWM波的形式传输给主控制器,控制实施除草设备的转向和除草铲、旋转刀具的升降。

图2 软件系统运行逻辑

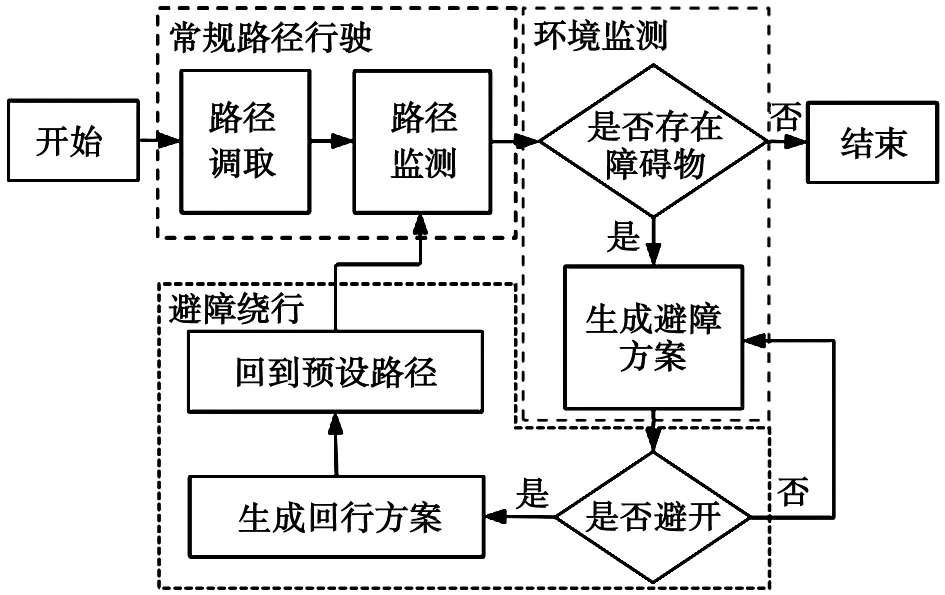

3.2 系统功能设计

避障系统的主体功能包括3个主要组成,分别为常规路径行驶、环境监测、避障绕行,如图3所示。常规路径行驶主要是除草设备按照系统预设或自动生成的路线正常除草作业,此过程依靠卫星导航行驶,依靠视觉识别设备修正行驶方向;环境监测主要是感知农田环境的障碍物信息,利用视觉设备和超声波测距传感器分析田间障碍物情况,明确行驶路径上是否存在障碍物,并获取存在障碍物的位置和外形尺寸信息;避障绕行主要是检测控制是否有效避开障碍物,除草设备是否避障后回到预设路径行驶。

图3 控制系统功能图

4 结语

综上所述,随着我国农业产业的快速发展,生产经营过程对于农机自动化与智能化的要求持续提升,化学药剂的田间除草方式因环境污染问题一直以来备受争议,为进一步实现绿色农业发展理念,设计了智能除草机的行驶避障系统,有利于保障除草机行驶过程有效躲避障碍物,并快速回归常规预设作业路径,实现高效率田间自主行驶,并完成高质量除草作业。本系统未来将进一步与大田除草和温室除草设备相结合,持续扩展避障系统的适用性。