1SGFB-200型整地机的设计

胡科全

(黑龙江省农业机械工程科学研究院 绥化分院,黑龙江 绥化 152054)

0 引言

近年来,随着国家优民惠民政策深入实施,玉米等垄作粮食作物生产得到飞速发展,在改善居民膳食营养结构,提高全民健康素质,保障国家粮食安全等方面做出了重要贡献。玉米是中国三大粮食作物之一,年种植面积达到2 500万hm2,2015年,我国玉米总产量占全国粮食总产量的36.14%,居粮食作物之首[1]。玉米等垄作作物的收获期工作紧,任务繁重,耕整地是必不可少的环节,市场现有的整地动力消耗大,效率低,整地机械效果不理想,因而急需研究、生产一种新型高效的整地机械。

灭茬旋耕联合整地机是东北垄作区域常用的耕作机械,具有灭茬、旋耕、起垄、镇压等功能,一次作业就能达到待播状态,成为农民在土壤耕作机械中优选机型之一。经过多年发展,灭茬旋耕联合整地机产品已经走向成熟,市场占比不断增加。产品质量不断加强,传动机构质量明显提升,与主机的配套适应性提高,故障率不断降低。东北区域地理位置差异较大,土地种类、硬度各不相同[2],现有的联合整地机械遇到丘陵、山地和起伏较大的土地,无法完全满足当地农艺要求,工作稳定性降低,增加产品的故障率。

1 工作原理和主要参数

1.1 工作原理

1SGFB-200型整地机与中型轮式拖拉机配套,采用后悬挂式,拖拉机动力输出轴输出的动力通过传动轴传递到变速箱,经齿轮传动后的动力由联接轴传递给左齿轮箱和右齿轮箱,再经左、右齿轮箱可快速挂接齿轮实现调速,并将传到灭茬传动齿轮箱、旋耕传动齿轮箱,从而带动灭茬装置和旋耕装置完成作业。在工作过程中,整地机根据需要可以通过左齿轮箱和右齿轮箱快捷调整转速后,固定于左侧板的灭茬传动齿轮箱与调节弹簧的作用,左侧板和右侧板装配着灭茬装置,可以随地形仿形作业,完成各种高低不平和山区复杂多样地形的整地作业模式,工作性能稳定,适应性能广泛。

1.2 主要参数

外型尺寸(长×宽×高): 4 265 mm×2 464 mm×3 670 mm;

配套动力:48~67 kW;

工作幅宽:2 m;

灭茬辊直径:450 mm;

旋耕辊直径:480 mm;

工作效率:0.8~1.2 hm2·h-1;

行走速度:4~6 km·h-1。

2 整机的结构设计和主要工作部件设计

2.1 整机的结构设计

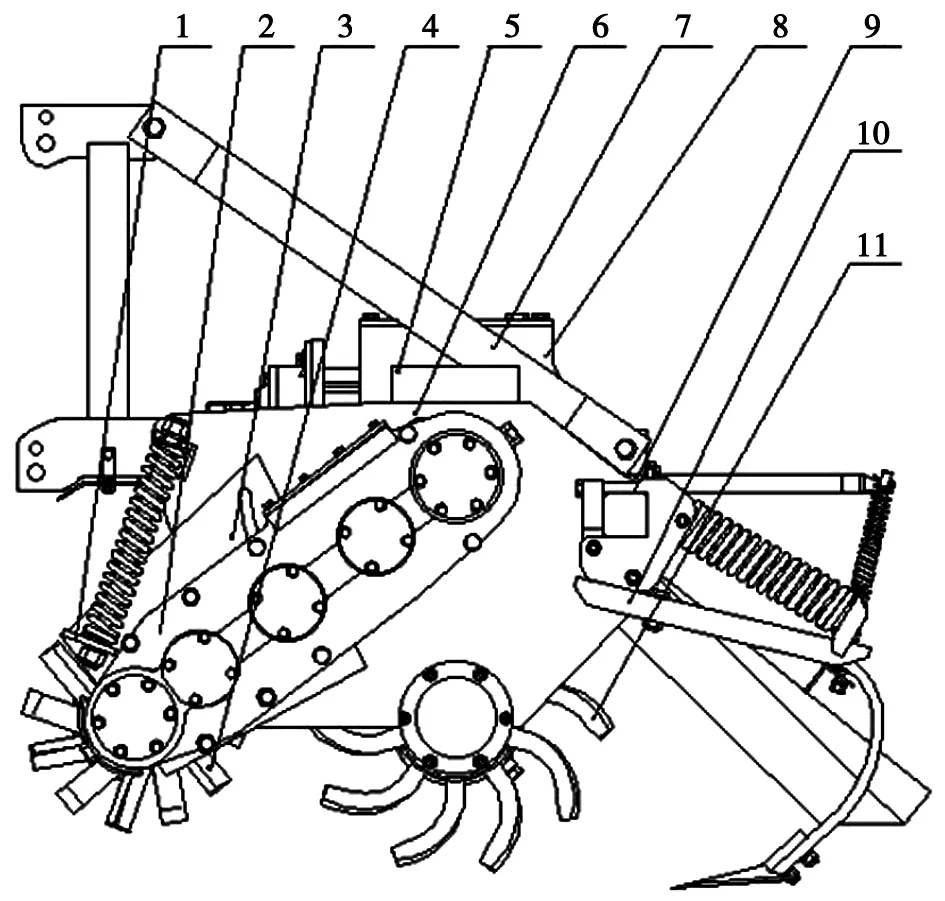

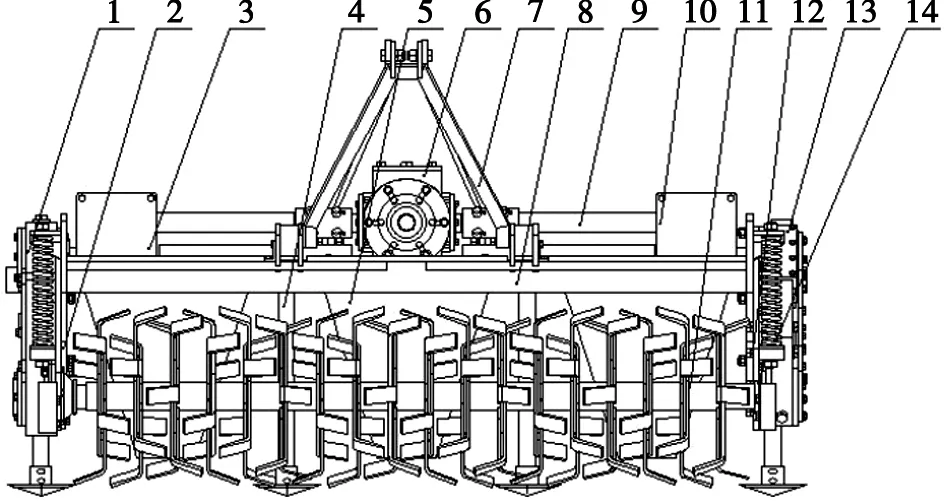

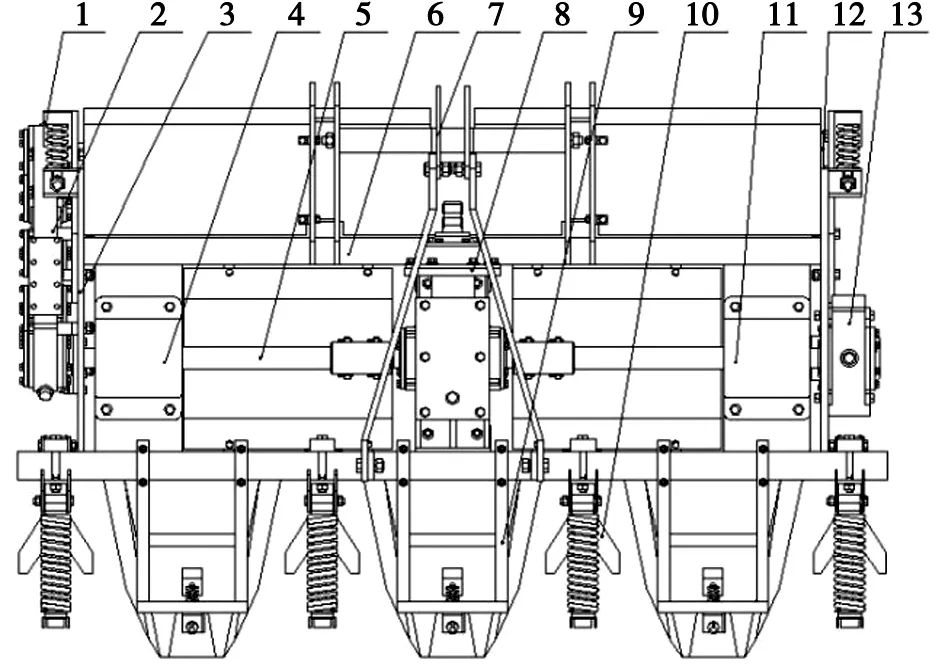

1SGFB-200型整地机,主要包括调节弹簧装置、灭茬传动齿轮箱、左侧板、灭茬装置、左齿轮箱、联接轴、机架、牵引悬挂架、变速箱、起垄装置、深松碎土器、右齿轮箱、旋耕装置、右侧板和旋耕传动齿轮箱。如图1为整地机结构主视图,如图2为整地机结构侧视图,如图3为整地机结构俯视图。

1.调节弹簧装置;2.灭茬传动齿轮箱;3.左侧板;4.灭茬装置;5.左齿轮箱;6.机架;7.牵引悬挂架;8.变速箱;9.起垄装置;10.深松碎土器;11.旋耕装置图1 1SGFB-200型整地机结构主视图

1.旋耕传动齿轮箱;2.右侧板;3.右齿轮箱;4.深松碎土器;5.起垄装置;6.变速箱;7.牵引悬挂架;8.机架;9.联接轴;10.左齿轮箱;11.灭茬装置;12.左侧板;13.灭茬传动齿轮箱;14.调节弹簧装置图2 1SGFB-200型整地机结构侧视图

1.调节弹簧装置;2.灭茬传动齿轮箱;3.左侧板;4.左齿轮箱;5.联接轴;6.机架;7.牵引悬挂架;8.变速箱;9.起垄装置;10.深松碎土器;11.右齿轮箱;12.右侧板;13.旋耕传动齿轮箱图3 1SGFB-200型整地机结构俯视图

机架呈框架结构,牵引悬挂架固装在机架上,灭茬装置、旋耕装置分别经轴及轴承座支撑自前至后安装于机架下方,起垄装置和深松碎土器分别经支架支撑固定设置在旋耕装置后方的机架上。变速箱固定设置在机架上方中间位置,左和右齿轮箱分别固定设置在变速箱两侧的机架上,变速箱经联接轴分别与两齿轮箱相连接,灭茬传动齿轮箱和左侧板通过螺纹联接固定,灭茬传动齿轮箱经长轴销、左侧板和右侧板利用轴销与机架两侧相铰接,左轮箱和右齿轮箱动力输出齿轮分别驱动灭茬传动齿轮箱和旋耕传动齿轮箱的动力输入齿轮,在经介轮和动力输出齿轮分别传动灭茬装置和旋耕装置。

2.2 主要工作部件设计

2.2.1 调节弹簧装置设计

调节弹簧装置由焊接在机架侧板和左、右侧板挡板、调节杆和弹簧组成,通过调节弹簧装置可以调节灭茬装置的灭茬刀,当遇到硬度差异较大的土地或起伏较大的山地、丘陵,灭茬装置带动左、右侧板抬起压缩调节弹簧并将固定于左侧板的灭茬传动齿轮箱抬起、降落,起到仿形作用,保护零部件,提高适应能力。

2.2.2 灭茬传动齿轮箱设计

灭茬传动齿轮箱分别与机架左侧板和右侧板固定,并与左齿轮箱相连接,灭茬传动齿轮箱为5轴直齿传动箱,通过经介轮和动力输出齿轮带动灭茬装置,灭茬传动齿轮箱经长轴销、左侧板和右侧板分别经轴销,与机架两侧相铰接及调节弹簧装置随地隙仿形作业,完成丘陵、山地整地,适应性广泛。

2.2.3 左右齿轮箱设计

左右齿轮箱为便携挂接式调速箱体,主要由箱体和一对挂接直齿轮组成,不需承受较大的扭力和强度,因而箱体材质采用钢板,齿轮的材质是20CrMnTi,模数为M5,左齿轮箱和右齿轮箱分别固定安装在变速箱两侧的机架上,左齿轮箱和右齿轮箱靠近机架中间的一侧分别经联接轴与变速箱连接,另一侧分别与灭茬传动齿轮箱、旋耕传动齿轮箱相连接,采用二级传动形式,可随时便接调速,箱体侧面为开放式,便于齿轮挂接,满足速度调整需要。

2.2.4 机架设计

考虑到整机与中型轮式拖拉机配套,机架需承受牵引力和抗拉力,机架采用方钢框架结构,前、后梁为80 mm×80 mm×5 mm的方管,能保证机架的强度和减轻重量,机架两侧与机架侧板焊合,侧板为16 mm钢板,分别用于固定灭茬传动齿轮箱和旋耕传动齿轮箱,为了便于固定变速箱,机架中间前、后梁焊接有变速箱座板,靠近机架侧板的机架内侧在前、后梁焊接有左、右齿轮箱座板,变速箱和齿轮箱座板采用前、后梁断接式16 mm钢板,可以减轻重量、方便装配,机架前梁焊接下悬挂板,下悬挂板为左右两侧中心对称,每侧由两个16 mm钢板焊合组成,下悬挂板组装上拉板和悬挂销,与拖拉机装配联结。

2.2.5 变速箱设计

变速箱为整地机的主传动箱体,固定安装在机架上方中间位置,经联接轴分别与两齿轮箱相连接,主要由箱体和一对锥齿轮组成,成为动力传递的一级传动装置,作业过程中需承受较大的扭力和强度,因而箱体材质采用QT-400铸造而成,锥齿轮的材质是20CrMnTi,模数为M8,满足工作需要和减轻动力的消耗。

2.2.6 起垄装置设计

起垄装置安装在机架后梁垄台位置,本机耕幅为2.0 m,设置三个起垄装置,起垄装置主要由挂接梁、调节弹簧、调节杆和挡板组成,起垄装置属于一种仿形装置,灭茬装置和旋耕装置作业后,整机运行的后方留下切碎的根茬和土壤,通过起垄装置受到根茬和土壤给挡板施加的反作用力来压缩调节弹簧,随地势高低,弹簧可以随时自动调整,起到仿形效果。

2.2.7 深松碎土器设计

深松碎土器安装在机架后梁垄沟位置,设置四个碎土器,可以将垄沟内的土壤松碎,提升土壤的通透性,防止板结,深松碎土器主要由夹座、弹簧、弹簧杆、固定梁和碎土钩组成,夹座通过螺栓固定在机架后梁上,固定梁前端通过螺栓固定在夹座下,弹簧通过弹簧杆一端螺接在夹座上,另一端固接于固定梁后端,碎土钩螺接在固定梁上,作业时,碎土勾受到阻力增大,弹簧压缩,改善深松碎土器和机架的受力状态,保护整机部件和拖拉机安全。

2.2.8 旋耕传动齿轮箱设计

旋耕传动齿轮箱主要由箱体和直齿轮组成,因需承受较大的扭力和强度,因而箱体材质采用QT-400铸造而成,齿轮的材质是20CrMnTi,模数为M8。旋耕传动齿轮箱和机架右侧板联接固定,并与右齿轮箱相连接,旋耕传动齿轮箱为三轴直齿传动箱,在经介轮和动力输出齿轮传动后带动旋耕装置,完成碎土、搅拌,增强地力,提高有机质含量。

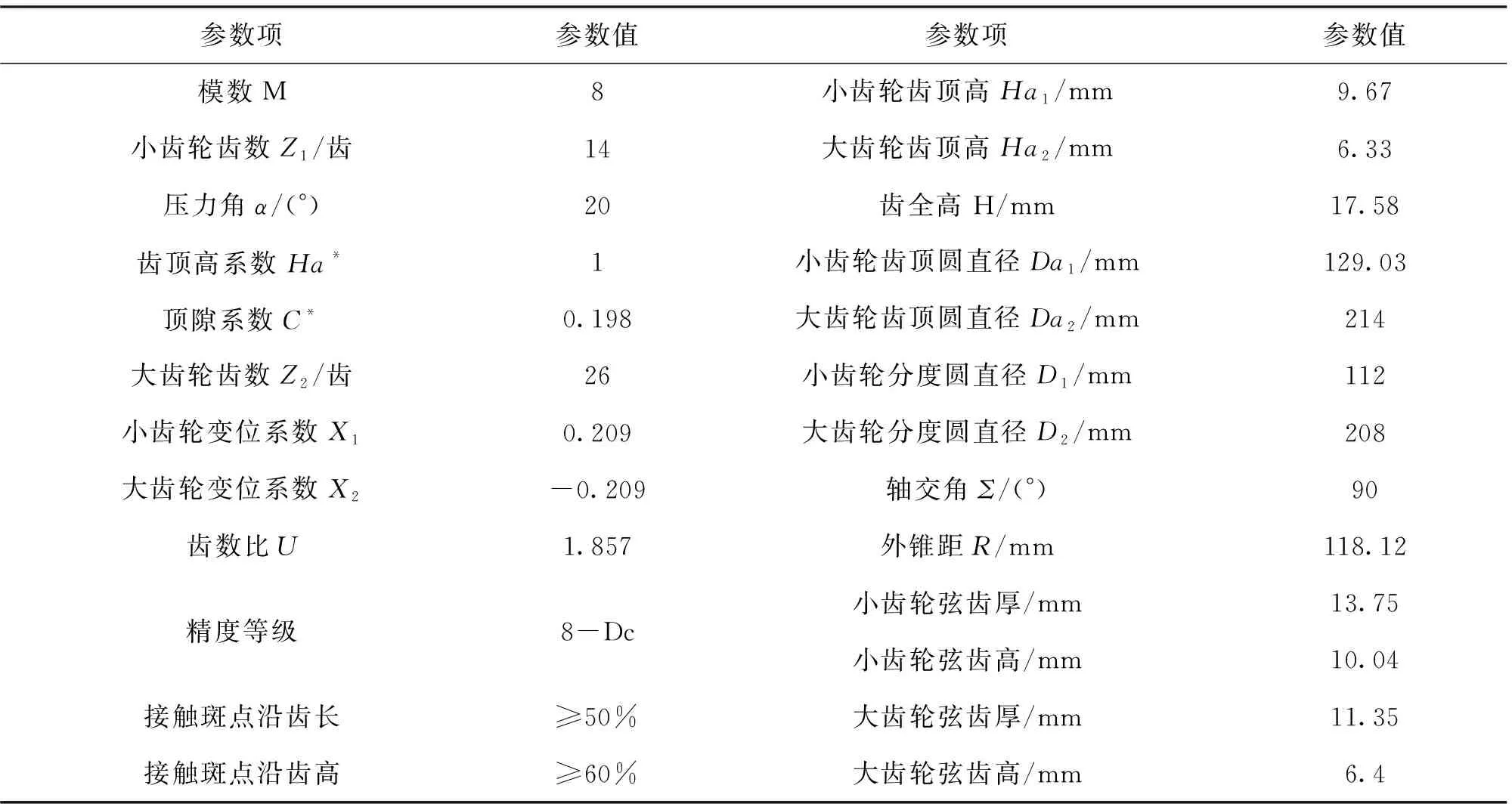

3 变速箱锥齿轮的理论设计

根据齿轮要求及整机设计,需满足使用要求。选用锥齿轮传动,模数为M8,小齿轮齿数Z114, 大齿轮齿数Z226, 小齿轮轴齿一体设计,大齿轮轴采用花键连接,保证维修、拆卸方便。表1为变速箱锥齿轮的设计参数。

表1 变速箱锥齿轮的设计参数

4 优化作业参数设计

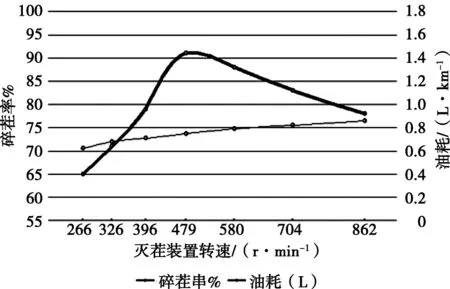

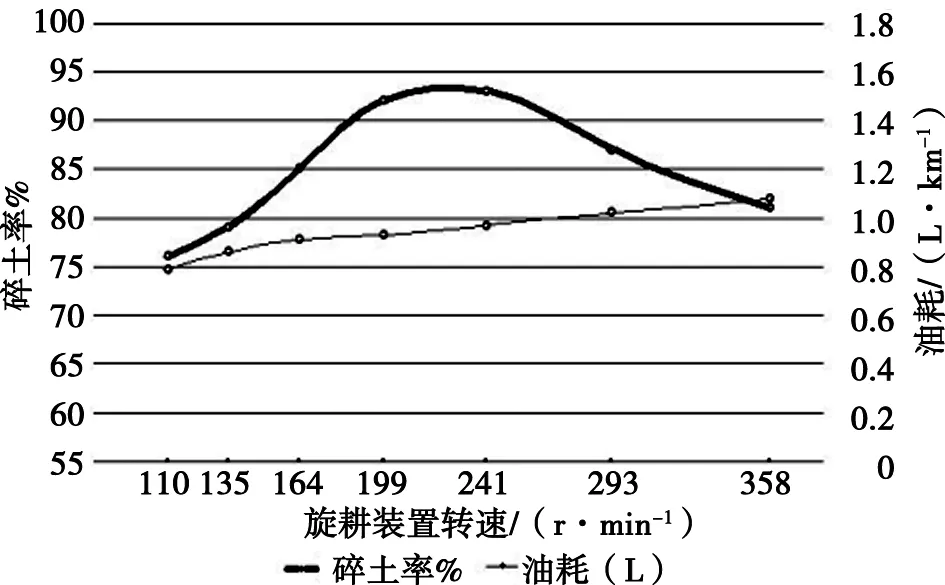

优化作业参数可提升整机的可靠性和适应性,通过灭茬装置、旋耕装置转速和行进速度关系对切碎率和油耗的影响规律,得到符合作业要求的作业参数。行进速度可以影响到切碎率及油耗,本测试选取5 km·h-1的速度时,用灭茬装置、旋耕装置转速作为试验因素对切碎率及油耗的影响关系进行测试,测试的期望值是切碎率高,油耗低,经试验得出取其综合值最佳时,行进速度为5 km·h-1时作业效果最优。如图4为灭茬装置转速对碎茬率、油耗的影响图,如图5为旋耕装置转速对碎土率、油耗的影响图。

图4 1SGFB-200型灭茬装置转速对碎茬率、油耗的影响

图5 1SGFB-200型旋耕装置转速对碎土率、油耗的影响

由图4可知:灭茬装置转速266 r·min-1时,碎茬率65%,油耗0.62 L·km-1;灭茬装置转速326 r·min-1时,碎茬率71%,油耗0.68 L·km-1;灭茬装置转速396 r·min-1时,碎茬率79%,油耗0.71 L·km-1;灭茬装置转速479 r·min-1时,碎茬率91%,油耗0.75 L·km-1;灭茬装置转速580 r·min-1时,碎茬率88%,油耗0.79 L·km-1;灭茬装置转速从266~862 r·min-1,碎茬率先上升再下降,油耗不断上升,灭茬装置转速为479 r·min-1时,碎茬率升到91%最高值,油耗为0.75 L;此时碎茬率最高,油耗较少,作业效果最好,工作效率较高。

由图5可知:旋耕装置转速110 r·min-1时,碎土率76%,油耗0.79 L·km-1;旋耕装置转速135 r·min-1时,碎土率79%,油耗0.86 L·km-1;旋耕装置转速164 r·min-1时,碎土率85%,油耗0.91 L·km-1;旋耕装置转速199 r·min-1时,碎土率92%,油耗0.93 L·km-1;旋耕装置转速241 r·min-1时,碎土率93%,油耗0.97 L·km-1;旋耕装置转速从110~358 r·min-1,碎土率先上升再下降,油耗不断上升,旋耕装置转速为199 r·min-1时,碎土率升到92%最高值,油耗为0.93 L·km-1;此时碎土率最高,油耗较少,作业效果最好,工作效率较高。

5 使用效果及结论

1)该机采用了结构化设计理念,整体结构以各部件组装而成,有利于部件的安装和调换,以适应不同农艺要求。2) 该机转速配置合理,整体结构优化设计,左右齿轮箱的侧面为开放式,便于齿轮的挂接,满足速度调整需要,操控方便,可实现便捷调速,效率高。3)灭茬传动齿轮箱经长轴销、左侧板和右侧板分别经轴销,与机架两侧相铰接及调节弹簧装置随地隙仿形作业, 起垄装置和深松碎土器可调节弹簧设置,起到仿形作用,完成丘陵、山地整地,适应性广泛。4)通过试运行证实,机具达到了预期目的,该机具省力、油耗小,作业质量高,可靠性好,是整地作业理想的配套农具。5)该机一次进地可完成灭茬、旋耕、深松、起垄、镇压等项作业,可减少机车进地2~3次,减轻土壤压实,防止水土流失,有利于促进粮食增产。作物根茬粉碎还田,增加了土壤有机质含量,培肥了地力,减少了化肥用量,促进了农业的可持续发展。6)该机在海伦同心乡工作并进行考核验证,当整地机行进速度为5 km·h-1时:灭茬装置转速为479 r·min-1时,碎茬率91%,油耗0.75 L·km-1;旋耕装置转速199 r·min-1时,碎土率92%,油耗0.93 L·km-1,作业效果最好,可靠性高,综合各方面条件最优。