光学镜头性能测试用深低温降温系统设计及验证

刘宝瑞,何绍栋,李立广,隋 请,张春瑞,肖 越

(北京空间机电研究所,北京 100094)

0 引言

为了满足某光学遥感器光学镜头面形测试和稳定性测试需求,需要研制一套深低温降温系统,在现有环境模拟试验设备所具备的真空(压力≤1×10-4Pa)、冷黑(温度≤100 K)环境基础上进行拓展,实现30 K 的深低温冷黑背景[1-3]。

真空环境下传热方式以热辐射和热传导为主。由于遥感器光学镜头组件的特殊性,热传导方式不仅易造成其光洁表面污染,且很难保证整个产品的温度均匀性,故通过深低温背景环境热辐射方式来达到产品测试所需的工况温度是最有效的方法[4-5]。目前实现深低温背景环境多采用氦流程系统,存在系统复杂、研制周期长及研制经费高等问题。

本文设计一种用于遥感器光学镜头降温的深低温降温系统,采用成熟的机械降温式GM 制冷机技术建立30 K 深低温背景环境,从而实现光学镜头(60±1) K 的温控指标。机械降温的原理主要是连续进行西蒙膨胀绝热放气降温,由压缩系统提供稳定的高压气源,膨胀系统产生冷量。

1.2 技术指标

系统应能够在真空低温环境下实现产品温度控制:工作环境的真空度优于1×10-3Pa、温度≤100 K;

控温范围60~300 K,60 K、160 K、200 K 时的温度均匀性均优于±1 K,平均升/降温速率≥10 K/h,控温精度优于±1 K,温度稳定度优于1 K/h。

2 系统方案设计

2.1 总体设计

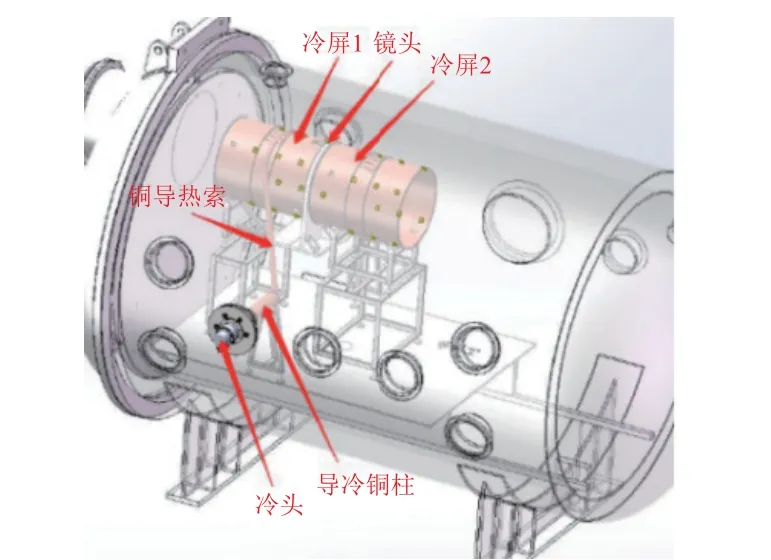

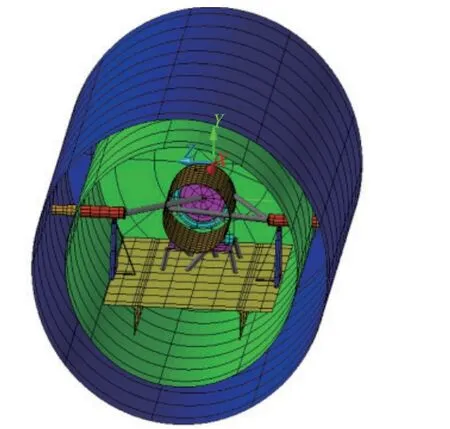

深低温降温系统总体设计如图1 所示,GM 制冷机冷头安装在真空容器法兰上,通过导热柱(导冷铜柱)和冷链(铜导热索)将制冷机冷头与深低温背景舱(冷屏)连接。为了提高传导效率,加快升/降温速率,在各连接处采用铟片进行导热安装[6]。

图1 深低温降温系统设计示意Fig.1 Schematic of deep cryogenic cooling system design

1 系统组成及指标

1.1 系统组成

深低温降温系统由深低温背景舱、冷链、导热柱、GM 制冷机、加热器、温度传感器、温控仪等组成,背景舱主要提供冷黑环境,冷链用于冷热传导,导热柱用于制冷机与冷链的连接,加热器用于快速升温,温度传感器用于实时监测温度变化,温控仪作为控制仪表实现外部软件温度控制。

2.2 工作流程

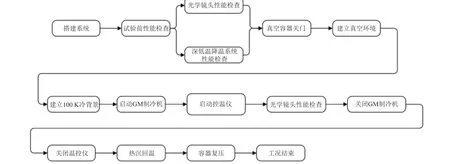

根据试验目标搭建试验验证流程如图2 所示。

图2 低温镜头验证试验流程Fig.2 Verication test procedure of cryogenic lens

深低温降温系统搭建完成后,环境模拟试验设备建立真空环境,真空度达到10-2Pa 后热沉加注液氮建立液氮冷背景环境,液氮的极限制冷能力在100 K 左右,要到达更低的温度就需要启动制冷机。通过前期液氮预冷,在冷背景温度<150 K 后,启动GM 制冷机开始建立深低温背景环境,当产品温度达到目标温度±5 K 时,启动温控仪对深低温背景舱进行控温,通过控制加热器和制冷机的冷热配合,使产品达到试验所需工况目标温度[4]。

2.3 制冷系统设计

制冷系统应用于真空环境,主要材料为无氧铜,传热方式以热辐射和热传导为主[4,7]。系统热负荷主要来自于系统预冷的热负荷和辐射漏热。深低温背景舱内侧喷涂航天特种黑漆,表面发射率为0.9,以最低控温需求60 K 进行计算。制冷系统主要构件的尺寸如表1 所示。

表1 制冷系统主要构件尺寸Table 1 Dimensions of the main components of refrigeration system

1)系统预冷热负荷为

式中:Cp为无氧铜材料比热容,390 J/(kg·K);ms为系统总质量,80 kg;ΔT为深低温背景舱与热沉温度差,193 K;t为升降温时间,36 000 s。计算得到系统预冷热负荷Q1=167.2 W。

2)系统辐射漏热为

式中:A1为系统外表面积,3 m2;A2为热沉内表面积,取无穷大;ε1为系统面对热沉一面的吸收系数,0.9;ε2为热沉内表面的吸收系数,0.9;T1为深低温背景舱温度,60 K;T2为热沉壁温度,100 K。则计算得到背景舱温度为60 K 时的系统辐射漏热Q2=14.4 W。

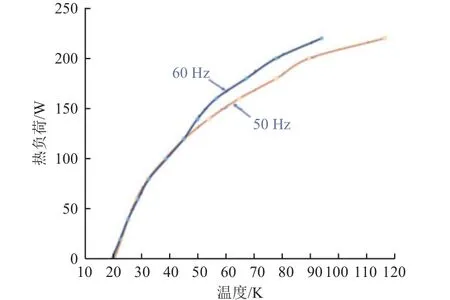

得到所需制冷量为Q1+Q2=181.6 W,根据计算分析,选用CH110 系列制冷机可满足设计需求[8]。GM 制冷机制冷量如图3 所示。

图3 GM 制冷机制冷量Fig.3 Refrigerating capacity of GM refrigerator

2.4 制冷结构设计

光学镜头为透镜,在其两侧各设置1 个壁厚2 mm、外径287 mm、长700 mm 的铜质圆筒状深低温背景舱对镜头辐射制冷,冷源来自2 台GM 机械制冷机。铜柱与深低温背景舱之间通过4 根长1 m、直径50 mm 的铜冷链连接,每个深低温背景舱各连接2 根冷链,沿周向均匀布置。支撑镜头的镜框主体材料为钛合金,支架材料为铟钢。

2.5 加热设计

在2 个深低温背景舱上分别布置加热回路进行加热控温。加热器直径6 mm、长20 mm,额定电阻25 Ω,额定功率25 W;采用30 mm×25 mm×10 mm 的铜块进行封装,下表面加工成与深低温背景舱紧密贴合的弧面,控温热敏布置在光学镜头侧面。控温目标为60 K、160 K 和200 K 时,加热回路的控温阈值分别设置为[59.5 K, 60.5 K]、[159.8K,160.2 K]和[199.8 K, 200.2 K]。

3 系统仿真及模拟试验

3.1 仿真分析

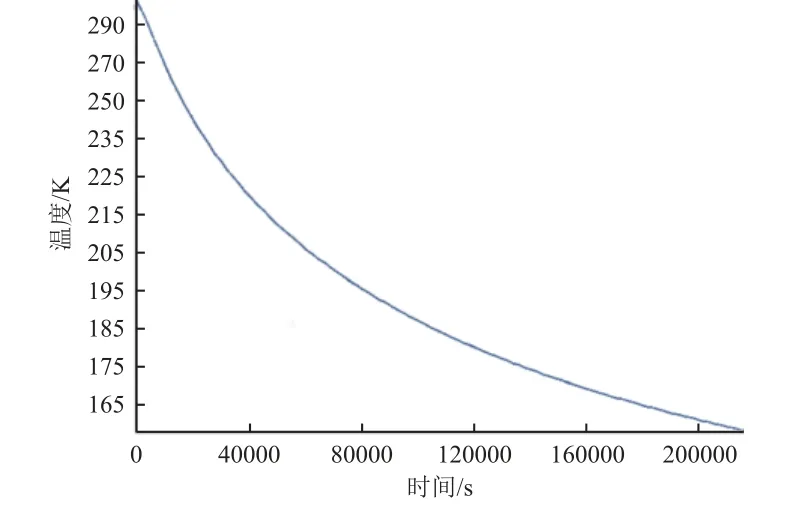

低温镜头工作于100 K 真空罐内,控温目标为160 K/200 K 时,通过罐壁100 K 热沉辐射即可将镜头降温至目标温度,但是降温速率较小。经仿真分析,如图4 所示,需要超过60 h 才能将镜头降温至目标温度,无法满足遥感型号的科研任务需求。控温目标为60 K 时,罐壁100 K 热沉辐射无法将镜头温度降至目标温度,须在镜头周围设置深低温背景舱,采用机械式制冷机对背景舱进行辅助制冷,并在背景舱上设置加热回路进行控温;通过控制背景舱的温度实现对光学镜头的间接控温,保证镜头控温指标及升降温要求。由于镜头口径较大,为满足±1 K 的控温精度和温度稳定度要求,需要对系统进行合理设计及验证。

图4 无深低温降温系统时镜头降温曲线Fig.4 Lens cooling curve without deep cryogenic cooling system

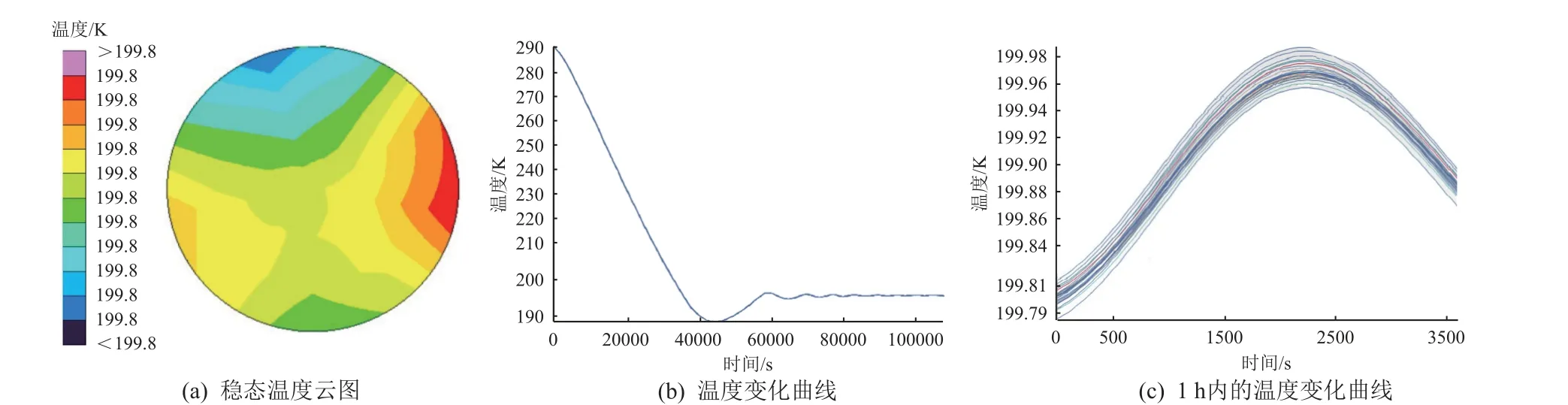

使用Thermal Desktop 软件建立降温系统热分析模型时对其内部结构和外形复杂的部件进行了适当简化,如去掉圆角及不影响传热路径的螺钉等,不考虑内部对辐射遮挡和导热影响微弱的零部件[9-11]。简化后的降温系统热分析模型如图5 所示,并按照不同控温目标(工况)进行仿真分析。

图5 降温系统热分析模型Fig.5 Thermal analysis model of cooling system

1)镜头控温60 K,镜片为反射镜,镜片表面发射率设置为0.05 的工况。图6(a)显示,镜头温度在59.9~60.70 K 之间,能够实现(60±1) K 的控温要求;图6(b)显示,镜头从290 K 降温至60 K 大约需要80 000 s,约22.2 h;图6(c)显示,镜头在1 h 内的最大温度波动净值约为0.8 K,满足1 K/h 的温度稳定度要求。

图6 镜头控温目标为60 K 时的分析结果Fig.6 Analysis results of lens at temperature control target of 60 K

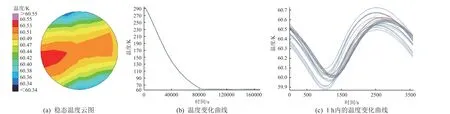

2)镜头控温160 K,镜片为透镜,镜片表面发射率设置为0.7 的工况。图7(a)显示,镜头温度在59.9~60.70 K 之间,能够实现(60±1) K 的控温要求;图7(b)显示,镜头从290 K 降温至60 K 大约需要80 000 s,约22.2 h;图7(c)显示,镜头在1 h 内的最大温度波动净值约为0.8 K,满足1 K/h 的温度稳定度要求。

图7 镜头控温目标为160 K 时的分析结果Fig.7 Analysis results of lens at temperature control target of 160 K

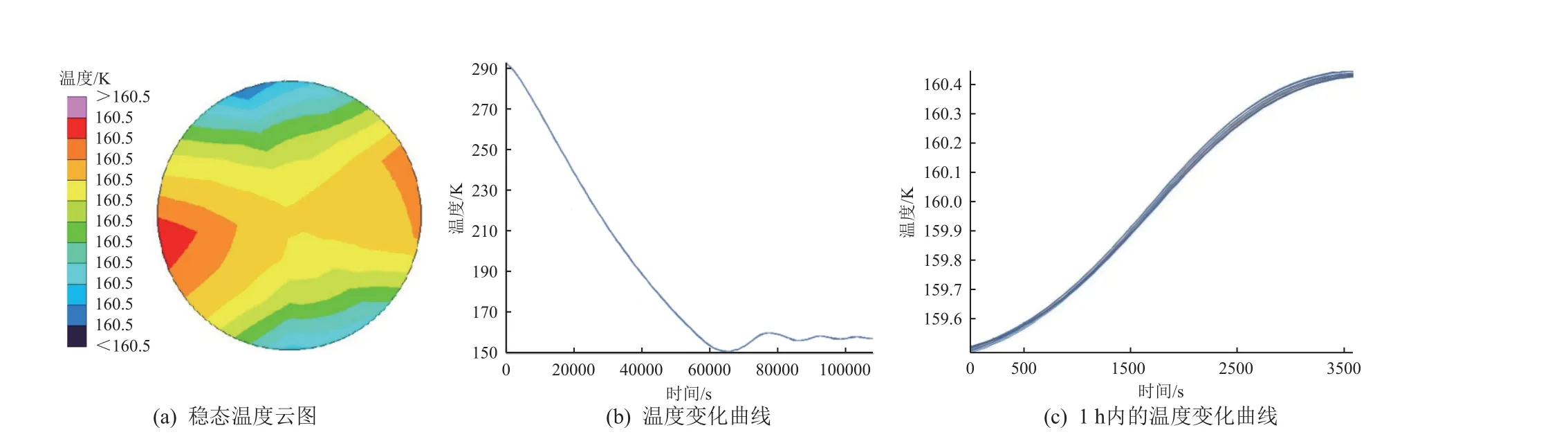

3)镜头控温200 K,镜片为透镜,镜片表面发射率设为0.7 的工况。图8(a)显示,镜头温度在199.7~200 K 之间,能够实现(200±1) K 的控温要求;图8(b)显示,镜头从290 K 降温至200 K 大约需要35 000 s,约9.7 h;图8(c)显示,镜头在1 h 内的最大温度波动净值约为0.3 K,满足1 K/h 的温度稳定度要求。

图8 镜头控温目标为200 K 时的分析结果Fig.8 Analysis results of lens at temperature control target of 200 K

3.2 模拟试验

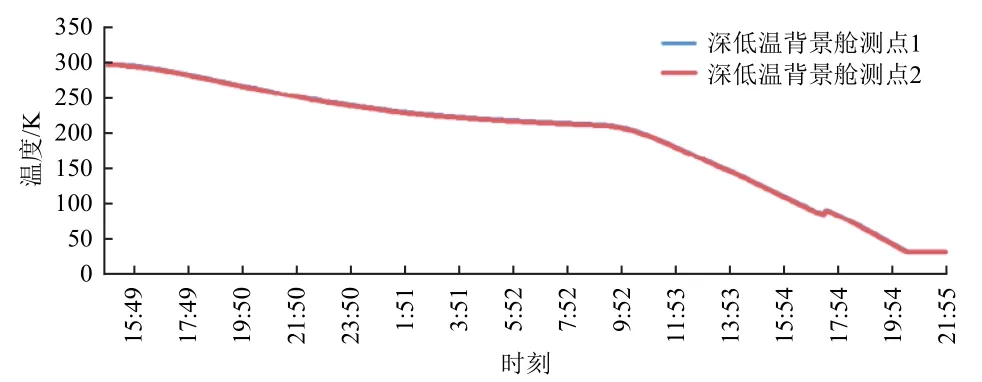

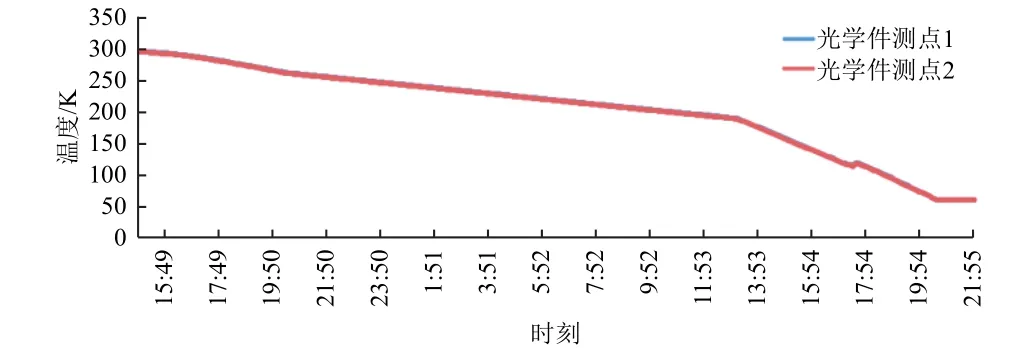

仿真结果初步说明制冷系统能满足对光学镜头的降温需求。下面根据系统结构设计,进行试验验证。通过试验数据比对,提取数据曲线可以得出实际试验结果,如图9、图10 所示。可以看到,测点1 和测点2 的温差在±1 K 以内,试验形成的曲线状态基本重合。试验结果显示,在真空热试验过程中,本文所设计的深低温降温系统能够实现(60±1) K、(160±1) K、(200±1) K 的控温目标,为低温镜头的试验验证提供了较好的控温方式。

图9 深低温背景舱降温曲线Fig.9 Cooling curve of deep cryogenic background chamber

图10 光学镜头控温曲线Fig.10 Temperature control curve of optical lens

4 结束语

本文成功实现了遥感器光学镜头深低温环境的地面试验验证,表明所设计的深低温降温系统能够满足光学镜头性能测试需求。其中,背景舱与镜头的非接触设计避免了背景舱高低温变形对镜头的影响;冷链设计避免了刚性连接产生的冷热应力,提高了连接的安全性;铟钢支架的设计减少了热损失,提高了系统控温精度。

验证试验结果表明,降温系统结构形式设计合理,机械式制冷机的选取满足降温需求,光学镜头的控温精度、温度均匀度、温度稳定度均符合指标要求,为后续型号的低温光学镜头地面验证提供了有力保障,同时提高了相关设备的研发能力。