收拢压紧柔性太阳翼电池片应力影响因素研究

王冬旭,张胜芝,叶晓滨

(航天科工空间工程发展有限公司,北京 100854)

0 引言

太阳翼是由相互连接的多块基板和相关结构机构组成的一次能源阵列。基板是太阳翼结构中的最主要部分,其功能为支承太阳电池及其电路,基板与太阳电池电路一起构成太阳电池板[1]。相比于传统的刚性基板、半刚性基板,以玻璃纤维增强聚酰亚胺薄膜为代表的柔性基板具有面密度小、折叠包络空间小、展开供电面积大的优势,已在空间飞行器领域得到大量应用[2-5]。GaAs 太阳电池具有更高的光电转换效率(可超过32%)、更强的抗辐射能力和更好的耐高温性能,是公认的新一代高性能长寿命空间主电源[6-8],其中三结GaAs 太阳电池在空间飞行器领域应用最为广泛[9]。

在空间飞行器的柔性折叠式太阳翼入轨展开前,柔性基板及其上电池片被上下盖板压紧,承受转运、发射过程中的各种载荷。电池片是将空间轨道上太阳能转化为电能的核心元器件;为防止其压缩损伤,常在每块(或每组)基板的上下表面放置泡沫缓冲材料。对整块太阳电池板而言,在压紧力和发射阶段加速度载荷作用下,压紧点附近的电池片应力最大。研究电池片应力影响因素和规律,对确保电池片的安全可靠具有重要意义。减小压紧力虽有助于降低电池片的压应力,但是会降低结构基频和增大振动响应,不利于动力学设计,因此柔性太阳翼设计的重点在于合理设计组成结构,以同时满足动力学和静力学要求,解决附近局部应力过大问题。目前针对柔性太阳翼及其压紧和释放机构设计、柔性太阳翼电池片应力计算的相关文献较少。于登云等对大型构件压紧和释放机构的关键技术进行了介绍[10]。黎之奇等依据最小势能原理对晶体硅电池片在外载荷作用下的应力场进行研究[11],并通过ANSYS 软件对不同风载作用下的电池片应力进行研究[12]。

本文研究目的在于通过合理设计柔性太阳翼压紧释放机构的结构形式,满足太阳电池片在发射过载下的静力强度条件,解决当前柔性太阳翼研制中面临的技术问题。文章首先介绍电池片应力影响因素,然后逐一研究各因素的影响程度,通过有限元建模仿真计算确定相应的电池片应力,以期为类似结构和工况的柔性太阳翼设计提供参考。

1 有限元建模

柔性太阳翼结构包括上盖板、下盖板、聚酰亚胺泡沫层、柔性基板、电池片、埋件和压紧杆,如图1 所示。其中柔性基板为多张相邻连接的聚酰亚胺薄膜,大量单件尺寸为40 mm×60 mm 的刚性三结GaAs 电池片贴在柔性基板表面,展开后所有电池片位于柔性基板的一侧。泡沫对压紧力的分散作用以及泡沫自身的弹性,保证了层间电池片紧密接触。

图1 可折叠柔性太阳翼结构示意Fig.1 Structure schematic of flexible foldable solar wing

聚酰亚胺泡沫具有密度小、保温性能好、使用温度区间大等优点,以SOLIMIDE 牌号为代表的聚酰亚胺泡沫在航天领域应用广泛,主要用作缓冲吸能或隔热材料。参考以往航天器工程研制数据,聚酰亚胺泡沫的压缩模量通常在0.1 MPa 左右。

采用有限元工程软件Abaqus 建立应力分析模型,模型单位制为mm-t-s,下文所有应力仿真结果对应埋件区靠近上盖板的电池片层,标尺数据单位为MPa。基板、聚酰亚胺泡沫、电池片采用的单元类型为六面体单元C3D8R;上、下盖板采用的单元类型为四边形单元S4R;压紧杆采用的单元类型为梁单元B31。有限元模型中,载荷包括2 根压紧杆的压紧力和发射过程中的最大加速度载荷,压紧力采用螺栓预紧力的形式施加,约束条件为压紧杆下端面固支。

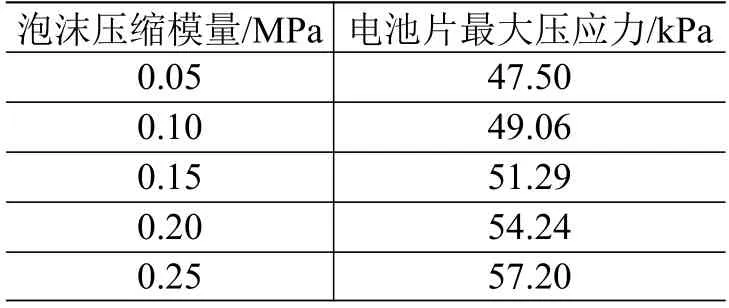

上、下盖板的复合材料蒙皮的力学性能如表1所示,其余铝蜂窝结构、铝合金材料的力学性能可根据相关标准或厂家牌号数据确定。

表1 盖板复合材料蒙皮力学性能参数Table 1 Mechanical properties of cover composite skin

所用电池片压缩强度为30 kPa,按照1.1 倍安全系数设计,则电池片的压应力不能超过27 kPa。

2 电池片应力影响因素分析

本文从聚酰亚胺泡沫布局和厚度、泡沫刚度、盖板结构尺寸、埋件形状等4 方面分析各因素对电池片应力的影响。这4 方面因素都会影响盖板和太阳电池板之间的应力传递。在压紧力和发射过载作用下,太阳电池片受到压应力。由于刚性三结GaAs电池片结构复杂,实际分析中采用其整体的等效弹性模量,且在分析其压应力时,对0.1 mm 厚胶黏剂薄层采用壳单元建模。

1)泡沫布局的影响主要对比分析太阳电池板组外部单侧或双侧布置泡沫的不同;泡沫厚度的影响分析则以以往成功研制经验为基础,仿真计算不同泡沫布局和厚度下的电池片应力。

2)聚酰亚胺泡沫刚度影响参数主要是泡沫的压缩模量,参考以往航天领域成功研制产品的聚酰亚胺泡沫压缩模量,通过调整其数值进行仿真分析,可以确定缓冲泡沫压缩模量对电池片应力的影响。

3)上下盖板通常采用比刚度高的铝蜂窝夹层板——高刚度的夹层板可以减小压紧点周围的变形,有助于压力的均匀分布。夹层板结构参数主要包括蒙皮厚度和芯子高度。

4)压紧点位置需要设计埋件来承受和传递载荷,以最大外轮廓尺寸相同的圆形埋件、长圆形埋件为对象,研究不同埋件形状对电池片应力的影响。

3 电池片应力分析

压紧机构设计中,主要通过太阳翼与星体接触面的摩擦力等于横向过载最大值的方法来估算压紧力,即

式中:FF为太阳翼整体和星体接触面摩擦力;FP为单根压紧杆拉力;μ为太阳翼和星体接触面摩擦系数;m为太阳翼总质量;a为过载加速度。由摩擦力等于横向过载估算压紧力,假设盖板为刚体,则压紧太阳翼厚度方向(压力方向)各部分压应力一致,电池片压应力为

式中S为压力作用面积。那么,代入数据后可得假设盖板为刚体时的电池片压应力约为20 kPa。对实际为非刚体的盖板,电池片压应力需由有限元法具体计算。

3.1 聚酰亚胺泡沫布局和厚度影响分析

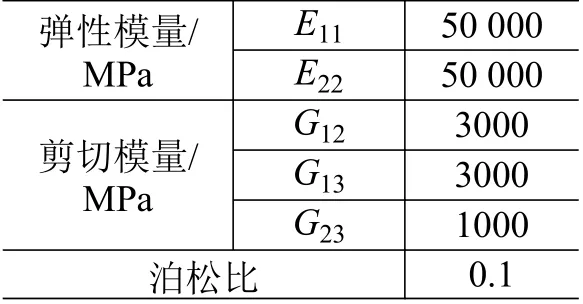

在分析缓冲泡沫布局和厚度影响时,取泡沫压缩模量为0.1 MPa,压紧点埋件为圆形外轮廓的铝合金结构,埋件高度和铝蜂窝芯子厚度保持一致。上、下盖板为碳纤维网格布蒙皮/铝蜂窝芯子夹层板。布局方面,主要考虑折叠基板组外部单侧或双侧布置泡沫2 种形式,泡沫蒙皮厚度为0.5 mm,芯子高度为20 mm。模型、计算结果如表2 以及图2、图3 所示。

图3 双侧布置泡沫的电池片应力云图Fig.3 Stress nephogram of cell with foam on both sides

表2 不同缓冲泡沫布局对应的电池片应力Table 2 Stress of cell for different layouts of buffer foam

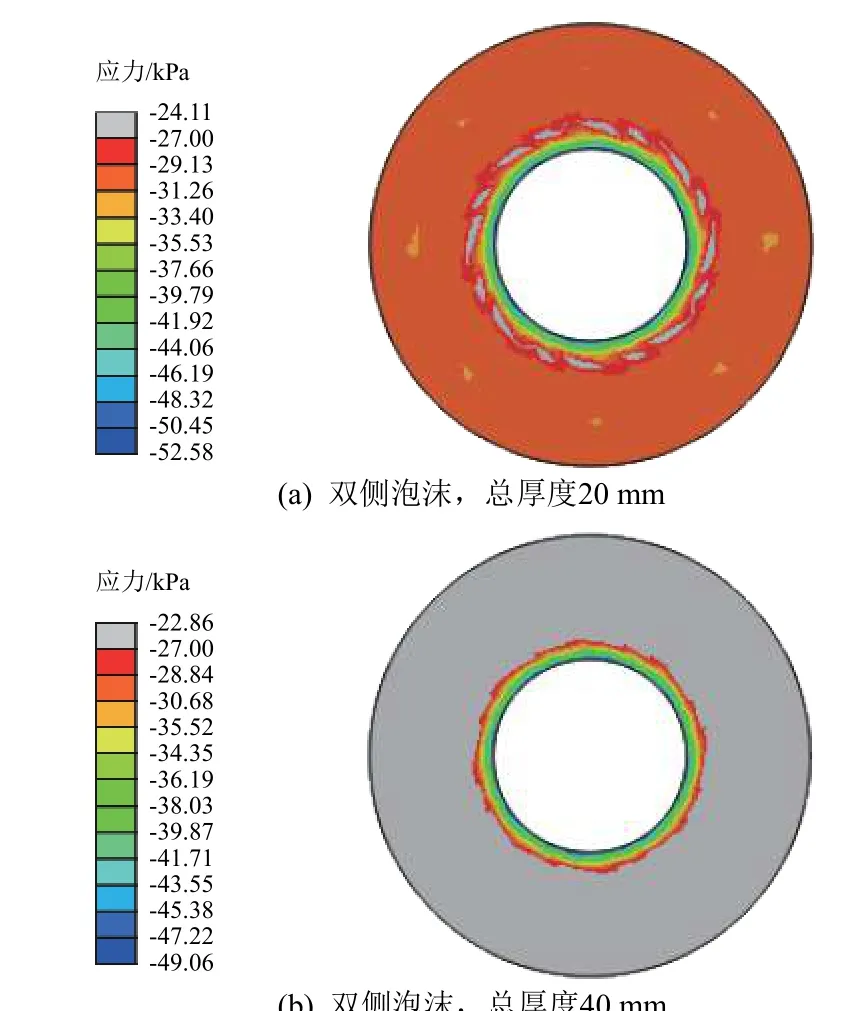

图2 单侧布置泡沫(泡沫厚40 mm)的电池片应力云图Fig.2 Stress nephogram of cell with foam (thickness 40 mm)on single side

单侧布置40 mm 厚的缓冲泡沫时,如图2(a)所示,无泡沫一侧压应力远超过电池片压缩强度;如图2(b)所示,有泡沫一侧埋件区仍有较大面积的压应力超过27 kPa。

双侧布置总厚度20 mm 的缓冲泡沫,两侧泡沫厚度均为10 mm 时,如图3(a)所示,压紧点孔边缘最大压应力达到52.58 kPa,圆形埋件的绝大多数区域对应电池片的压应力超过27 kPa。

双侧布置总厚度40 mm 的缓冲泡沫,两侧泡沫厚度均为20 mm 时,如图3(b)所示,压紧点孔边缘最大压应力达到49.06 kPa,埋件区(孔边缘除外)电池片压应力小于27 kPa。

上述结果表明:缓冲泡沫双侧布置比单侧布置更合理;泡沫双侧等厚布局明显降低了电池片压应力,且相比20 mm 总厚度,40 mm 总厚度的双侧布局下电池片压应力更小。

3.2 聚酰亚胺泡沫刚度影响分析

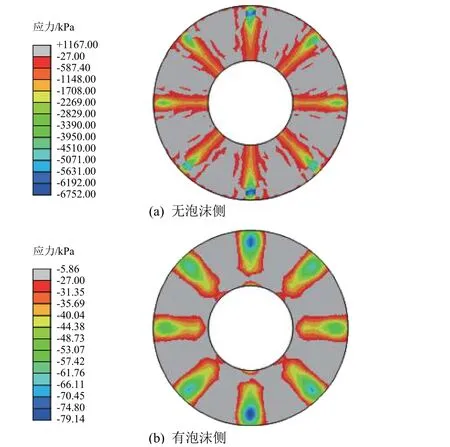

在分析缓冲泡沫刚度影响时,以航天器常用聚酰亚胺泡沫0.1 MPa 压缩模量为基础,研究5 种不同模量值对电池片压应力的影响。压紧点埋件统一采用圆形铝合金结构。上、下盖板为碳纤维网格布蒙皮/铝蜂窝芯子夹层板。缓冲泡沫布局为双侧分别布置20 mm 厚泡沫,泡沫蒙皮厚度为0.5 mm,芯子高度为20 mm。计算结果如表3 所示,压应力云图如图4 所示(图中省略了泡沫压缩模量0.10 MPa时的压应力云图,可参见图3(b))。

表3 不同压缩模量泡沫对应的电池片压应力Table 3 Compressive stress of cell corresponding to foam with different compression modulus

图4 不同压缩模量泡沫对应的电池片压应力云图Fig.4 Compressive stress nephogram of cell corresponding to foam with different compression modulus

由图4 可以看出,缓冲泡沫压缩模量为0.05、0.10 MPa 时,电池片压应力超出27 kPa 的区域仅集中在孔边缘,绝大部分埋件区域电池片压应力小于27 kPa;缓冲泡沫压缩模量为0.15、0.20 MPa时,绝大部分埋件区域电池片压应力超出27 kPa;缓冲泡沫压缩模量为0.25 MPa 时,全部埋件区电池片压应力超出27 kPa。

上述结果表明,压缩模量为0.05 MPa、0.10 MPa时,缓冲泡沫均能满足电池片的压缩强度要求;而随缓冲泡沫压缩模量的增大,最大压应力逐渐增大;相应地,埋件区应力逐渐增大,直至全部区域压应力超过电池片设计强度。

3.3 盖板结构影响分析

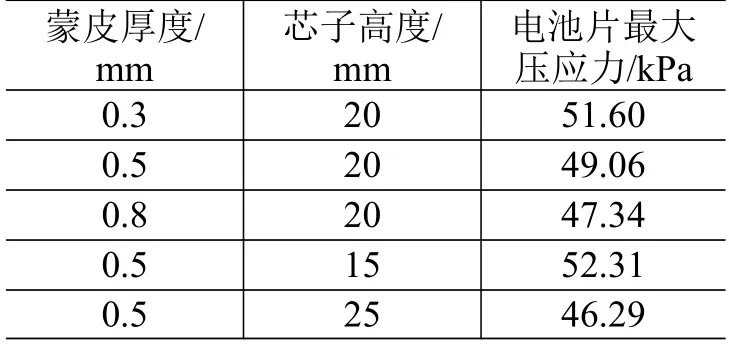

在分析上、下盖板夹层板结构影响时,压紧点埋件采用圆形铝合金结构。缓冲泡沫布局为双侧分别布置20 mm 厚泡沫,泡沫压缩模量为0.1 MPa。以航天器常用夹层板结构为基础进行研究,夹层板两侧等厚度蒙皮为碳纤维网格布材料,夹层板芯子为铝蜂窝芯子,通过调整夹层板蒙皮厚度和蜂窝芯子高度,研究相应的电池片应力,计算结果如表4所示,压应力云图如图5 所示(图中省略了蒙皮厚度0.5 mm、芯子高度20 mm 时的压应力云图,可参见图3(b))。

图5 不同盖板结构参数对应的电池片压应力云图Fig.5 Compressive stress nephogram of cell corresponding to different structural parameters of cover plate

表4 不同盖板结构参数对应的电池片压应力Table 4 Compressive stress of cell corresponding to different structural parameters of cover plate

夹层板芯子高度为20 mm,蒙皮厚度分别为0.3 mm、0.5 mm、0.8 mm 时,孔边缘电池片最大压应力分别为51.60 kPa、49.06 kPa、47.34 kPa,即呈现随蒙皮厚度增大逐渐减小趋势。蒙皮厚度为0.3 mm 时,埋件部分区域电池片压应力超出27 kPa;蒙皮厚度为0.5 mm、0.8 mm 时,埋件区除孔边缘外,电池片压应力均小于27 kPa。

夹层板蒙皮厚度为0.5 mm,芯子高度分别为15 mm、20 mm、25 mm 时,孔边缘电池片最大压应力分别为52.31 kPa、49.06 kPa、46.29 kPa,即呈现随芯子高度增大逐渐减小趋势。芯子高度为15 mm时,埋件部分区域电池片压应力超出27 kPa;芯子高度为20 mm、25 mm 时,埋件区除孔边缘外,电池片压应力均小于27 kPa。

上述结果表明:夹层板蒙皮厚度和芯子高度均影响埋件区电池片压应力;蒙皮厚度0.5 mm、芯子高度高于20 mm 时,埋件区(孔边缘除外)电池片压应力小于27 kPa;芯子高度20 mm、蒙皮厚度大于0.5 mm 时,埋件区(孔边缘除外)电池片压应力小于27 kPa。

3.4 埋件形状影响分析

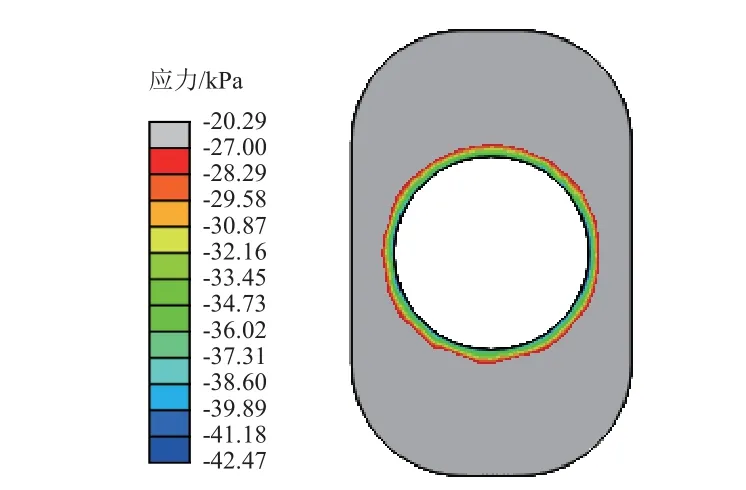

在分析压紧点位置埋件形状影响时,埋件采用最大外轮廓相同的圆形和长圆形埋件,2 种埋件都是夹层结构设计中的常见结构形式,如图6 所示。其余结构设计情况如下:缓冲泡沫布局为双侧分别布置20 mm 厚泡沫;泡沫压缩弹性模量为0.1 MPa;两侧盖板均为蒙皮厚度0.5 mm、芯子高度20 mm的碳纤维网格布铝蜂窝夹层板材料。计算结果如表5 所示,压应力云图如图3(b)(圆形埋件)和图7(长圆形埋件)所示。

图6 压紧点位置圆形和长圆形埋件Fig.6 Round and oblong embedded parts at compression point

表5 不同埋件形状对应的电池片压应力Table 5 Compressive stress of cell corresponding to different shapes of embedded parts

图7 压紧点长圆形埋件区电池片压应力云图Fig.7 Compressive stress nephogram of cell at oblong embedded part area

根据仿真计算结果,对于压紧点位置最大外轮廓相同的圆形和长圆形埋件,最大压应力均出现在孔边缘,孔边缘之外的埋件区电池片压应力均小于27 kPa。

压紧点位置为圆形埋件时,埋件区电池片最大压应力位于孔边缘,为49.06 kPa;埋件区电池片最小压应力为22.86 kPa。

压紧点位置为长圆形埋件时,埋件区电池片最大压应力位于孔边缘,为42.47 kPa,埋件区电池片最小压应力为20.29 kPa。

上述结果表明:压紧点位置为圆形或长圆形埋件时,埋件区电池片压应力都能满足电池片压缩强度要求;相比之下,采用长圆形埋件更有助于减小埋件区的电池片压应力。

4 结束语

本文研究了柔性折叠式太阳翼收拢压紧状态下,其太阳电池板上电池片压应力的影响因素,包括聚酰亚胺泡沫布局和厚度、泡沫刚度、盖板结构、埋件形状等,通过有限元仿真计算得到如下设计建议:

采用压缩模量较小的缓冲泡沫,双侧对称布置,配合长圆形埋件是减小收拢压紧状态柔性太阳翼压紧点附近电池片压应力的主要途径;增大夹层盖板蒙皮厚度和芯子高度有助于减小电池片压应力,但是会明显增大结构质量。

上述结论可为太阳翼收拢压紧机构的工程研制提供参考。目前,已完成的柔性太阳翼振动试验结果和动力学有限元仿真结果符合性较好,由于产品研制计划原因尚未进行相关静力学试验,研究工作有待进一步开展。

——“茶业芯子”的艺术特色及其发展出路探析