络合铁催化氧化硫磺回收工艺技术对比

孙 彪

(中国石油化工股份有限公司西北油田分公司,新疆 乌鲁木齐 841604)

硫化氢等酸性气体通常伴生于石油、天然气中,在天然气的进一步加工、利用前,必须对硫化氢进行脱除[1]。随着环保政策的日益严苛,国家加大了尾气排放管理力度,对尾气中硫化氢等有毒气体的排放标准要求更加严格[2]。目前,市场上存在的脱硫方法主要包括克劳斯法、干法脱硫和湿法脱硫[3]。其中,克劳斯存在工艺投资大、流程复杂、低负荷运行困难、操作复杂等问题;干法脱硫可以适应低硫化氢浓度和低潜硫量的气源,但是干法脱硫工艺中的催化剂消耗量大且催化剂不可再生,随之产生大量的固废和危废,后期处理费用高、难度大;湿法脱硫主要包括络合铁单塔自循环脱硫法、络合铁双塔直接脱硫法、PDS法、醇胺法+克劳斯以及生物法[4]。使用络合铁为催化剂的两种脱硫工艺由于操作适应性强、催化剂可再生、硫化氢净化效果好等优势在硫化氢脱除领域被广泛应用[5]。本文中从工艺原理、来源气处理范围、工艺流程、投资成本等多角度对两种使用络合铁为催化剂的硫磺回收工艺进行了对比。

1 基本原理

络合铁催化氧化脱硫工艺是一种可再生的硫化氢脱除技术,采用络合铁离子为催化剂[6]。首先在常温下将硫化氢溶于水后电离生成HS-和H+,铁离子催化剂将HS-氧化为硫单质,在此过程中Fe3+被还原为Fe2+。之后,利用空气中的氧气将Fe2+氧化为Fe3+,实现络合铁催化剂的再生。在水溶液中发生如下总反应[7]。

(1)

该反应可分为硫化氢吸收过程与铁离子催化剂再生过程两部分。

1)硫化氢吸收过程。

硫化氢电离:

(2)

三价铁离子氧化负二价硫:

(3)

吸收过程总方程式:

(4)

2)铁离子催化剂再生过程。

三价铁离子再生反应:

(5)

在水配比溶液中,三价铁离子和二价铁离子都无法稳定存在,通常情况下容易生成氢氧化铁或硫化铁沉淀:

(6)

(7)

为防止上述两种沉淀的产生,降低铁离子的消耗,脱硫药剂中包含一种独特的螯合剂。螯合剂是一种有机化合物,它将铁离子包裹在一个爪状的结构中,使铁离子与两个或多个非金属离子形成化学键,使得水配比溶液中的铁离子能够在宽泛的pH范围内保持稳定的离子状态。

在酸性气体处理过程中会产生二氧化碳气体,随着时间的推移,尤其是随着来源气压力的提高,二氧化碳在水中的溶解度提高,会形成碳酸盐和重碳酸盐,使溶液pH值降低:

(8)

(9)

(10)

为了使溶液pH值保持在合理范围内,需要在系统中加入氢氧化钾或其他同类碱性物质与二氧化碳发生如下反应:

(11)

(12)

(13)

2 络合铁催化氧化硫磺回收工艺技术对比

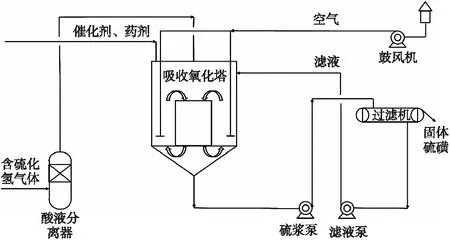

络合铁催化氧化硫磺回收工艺应用范围广、操作弹性大、反应条件温和、净化效率高、装置投资少、净化度高、不产生二次污染,一般分为常规双塔流程(如图1所示)和单塔自循环流程(如图2所示)[8]。

图1 络合铁催化氧化脱硫工艺双塔流程

图2 络合铁催化氧化脱硫工艺单塔自循环流程

2.1 反应条件与反应机理

双塔脱硫工艺与单塔自循环脱硫工艺均采用络合铁催化氧化脱硫技术,以络合铁离子作为催化剂,因此其反应机理是相同的,均是通过三价铁离子将硫化氢转化为单质硫。两种LO-CAT反应条件都比较温和,在 52 ℃ 左右即可高效的将硫化氢转化为单质硫。

2.2 处理来源气种类

双塔脱硫工艺硫化氢吸收操作与催化剂再生操作在不同的塔内进行,可用于处理沼气、天然气、油田伴生气、加氢气体、提纯气等需要回收利用的气体。此外,还可以处理燃料气、氢气等易燃气体和一氧化碳等有毒气体。单塔自循环脱硫工艺由于吸收单元与氧化单元集中在一个塔内,所以无法处理与空气混合易爆炸的气体。单塔自循环脱硫工艺主要用于处理MEDA吸收解析气、污水汽提气等排放废气和其他脱除硫化氢后可直接排放到大气中的气体,且当来源气压力较高时需要先进行减压处理。

2.3 工艺流程

常用的双塔脱硫工艺为常规鼓泡吸收塔+氧化塔,处理后净化气中硫化氢含量可达 5 mg/kg 以下。当来源气压力在0.065~0.5 MPa 时,采用常规鼓泡吸收塔+氧化塔的方案即可;当来源气压力超过 0.5 MPa 时,为保证硫化氢脱除效率,一般采用常规鼓泡吸收塔+闪蒸罐+氧化塔的方案;当对净化气中硫化氢含量要求不是很严格时(10~30 mg/kg),或者常规鼓泡吸收塔直径过大时(>3.5 m),可采用投资相对较低的喷淋塔+氧化塔方案。

单塔自循环脱硫工艺为内外筒结构和内部分区结构。内外筒结构中内筒部分为吸收区,外筒部分为氧化区,一般设置一个内筒,当吸收氧化塔的直径超过 8 m 时,可设置三个内筒。内部分区结构则是将吸收氧化塔分为多个扇形区域,依靠氧化风来驱动实现溶液在扇形区域中的循环流动。

2.4 投资及运行成本

在处理组成相同的来源气时,单塔自循环脱硫工艺将吸收与氧化单元集中在一个吸收氧化塔中,将两个塔合并为一个塔,减少了静设备的投资成本,且单塔自循环工艺靠氧化风来驱动溶液循环,省去了富液泵、贫液泵与溶液喷射泵等动设备的投资和部分管道、法兰、阀门和仪表的费用[9]。

在药剂消耗方面,在同等条件下,由于自循环工艺吸收、氧化单元集中在一个塔内,且吸收区域与氧化区域连通,需要的药剂量较少;铁离子催化剂浓度较低,仅为双塔脱硫工艺的10%~30%,随固体硫磺流失的药剂量也相应降低。因此与双塔脱硫工艺相比,单塔自循环工艺药剂费用较少。

在公用工程方面,自循环工艺由于设备数量少,在电力、脱盐水、循环水、工厂风等方面的消耗都略低一些。

2.5 操作的适应性

在生产过程中,来源气的气量和气体组成可能会发生一定的变化。对于双塔和单塔自循环脱硫工艺来说,只要来源气的气量和来源气中硫化氢总量在工艺设计范围内,当来源气总量发生大幅变化或来源气中硫化氢含量大幅变化时两种工艺都能保证装置的稳定、高效运行。

2.6 硫化氢脱除率

络合铁催化氧化法是专门针对脱除低浓度硫化氢开发的技术,两种络合铁催化氧化工艺采用的络合铁离子催化剂只对硫化氢进行选择性氧化,不受来源其中其它气体所干扰,且硫化氢一次转化率99%以上,净化气中硫化氢脱除率达到99.99%[10]。

2.7 硫磺产品质量

两种络合铁催化氧化脱硫工艺产生的硫磺含水量均较大,经过滤后得到含水30%左右的硫膏,主要用于农业中土壤改性和生产农用杀虫剂,也可用于生产医用卫生垃圾处理剂[11]。

2.8 尾气排放

两种络合铁催化氧化脱硫工艺均采用对硫化氢具有选择性氧化络合铁离子催化剂,硫化氢转化率非常高,所以净化气中SO2较少,但是会含有一些氮氧化物,且两种工艺均无法脱除CO2。

3 结论

1)双塔脱硫工艺与单塔自循环脱硫工艺两种络合铁催化氧化脱硫工艺的反应条件与反应机理是相同的,因此两种工艺在操作适应性、硫化氢脱除率、硫磺产品和尾气排放方面的各项指标基本相同。

2)两种络合铁催化氧化脱硫工艺的最大区别在于工艺流程的不同。与常规双塔工艺相比,单塔自循环脱硫工艺使用自循环反应器,将吸收与氧化单元集成为一个吸收氧化塔,吸收区与氧化区处于连通状态,导致单塔自循环脱硫工艺可处理的来源气范围缩小,无法处理天然气等易燃易爆气体。但是当处理条件相同的来源气时,单塔自循环脱硫工艺在节省设备投资的同时也降低了一部分公用工程的消耗,投资成本和运行成本略占优势。