闪蒸汽压缩机异常振动分析

曾立林

(云南大为制氨有限公司,云南 曲靖 655338)

甲醇装置闪蒸汽压缩机(K15202)是将C15202/C15206中解吸出的闪蒸气经两级压缩后送入后系统。该压缩机由西安交大赛尔机泵成套设备有限公司设计、制造,由压缩机、主驱动电机、油润滑系统及其它辅助设备组成,如图1。该压缩机为多轴离心式压缩机,由一个大齿轮驱动一个两端各安装一个叶轮的小齿轮,小齿轮轴两端的叶轮,连同蜗壳、隔板组成压缩机的2个压缩级。 1、2级叶轮均为闭式结构,是西安交大赛尔研发的“全可控涡” 三元流叶轮。1、2级叶轮轴封均为迷宫密封,轴上套装的梳齿与装在蜗壳上的密封体表面(表面为巴氏合金)配合。运行时,主电机转速为 2985 r/min,小齿轮轴转速为 10600 r/min。

图1 机组结构简图

1 故障简述

2021年4月1日11时,闪蒸汽压缩机第一次开车试运行,累计运行 30 min 左右,各项运行参数正常,高速轴振动平稳;第二次4月2日08时39分开车,运行参数正常,运行至4月4日20时10分停车,停车前 2 h 一级叶轮端轴承振动缓慢增长 3 μm 左右。第三次4月5日18时55分开车,一级叶轮端轴承振动缓慢增加,4月6日01时一级叶轮端轴承振动增大至 52 μm,工艺停车(见图2)。

图2 机组开车振动变化趋势

2 原因分析

该机组最近一次检修是2018年4月,之后经过多次开停车,运行中各测点轴振动、温度、轴位移等参数均在报警值内,本次开车过程中振动幅值达到 52 μm,属于振动异常状态。

2.1 径向轴承间隙变化引起振动异常

高速轴支撑轴承为剖分式五油楔可倾瓦轴承,属动压滑动轴承[1]。该高速轴支撑轴承直径间隙设计要求与实际检修装配数据见表1。

若径向轴承间隙变大超标或轴承瓦背预紧力不够,会造成轴承系统油膜形成不良,油膜对转子抑制力减弱,转子稳定性变差,最终引起转子系统振动异常增大。由表1看出,随着机组运行时间的增加,高速轴两端径向轴承直径间隙并未发生明显磨损增大,径向轴承瓦块巴氏合金表面完好,轴承瓦背紧力未超标。因此,此次高速轴振动幅值异常升高与轴承间隙无直接关系。

2.2 机组发生喘振引起高速轴振动异常

在运行过程中,当离心式压缩机的流量小到一定程度的时候,会在整个扩压器流道中产生严重的旋转失速,造成出口压力突然下降,使管网的压力比压缩机的出口压力高,迫使气流倒回压缩机;当管网压力降到低于压缩机出口压力时,压缩机又向管网供气,压缩机又恢复正常工作。如此周而复始,使压缩机的流量和出口压力周期性的大幅波动,引起压缩机强烈气流波动,机组明显振动,这种现象称为压缩机的喘振。喘振工况会造成叶轮及轴承振动异常增大,损坏轴承[2]。

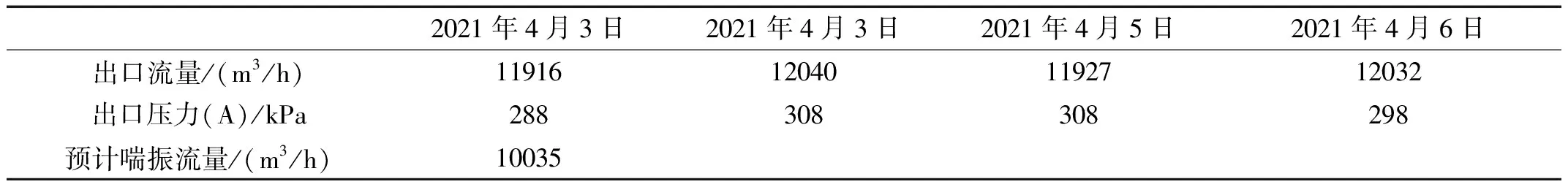

机组多次开车运行参数如表2。

表1 高速轴检修装配数据表

表2 机组运行参数

对比压缩机特性曲线(图3),开车低负荷期间压缩机并未进入喘振区域运行,可排除机组喘振原因造成机组异常振动增大。

2.3 转子频谱分析

查看机组振动增加时System 1状态监测系统,发现高速轴一级叶轮端轴承振动IX频(177.5 Hz)振幅分量明显偏大,其余频率分量幅值很小,符合转子不平衡特征频率(见图4)。

针对转子存在的不平衡情况,从三个方面进行了检查:

①拆卸一级叶轮端入口接管及蜗壳,测量叶轮装配数据。确认叶轮已安装到位,用百分表复查叶轮口环端面跳动 0.03 mm,径向跳动 0.02 mm,叶轮安装情况良好。

②对叶轮锁紧背帽和中心拉杆螺栓进行检查(叶轮本次大修进行着色探伤未发现任何缺陷),未发现松动或断裂的现象,叶轮定位良好。

③检查叶轮,发现叶轮所有流道内均附着有黑色粉末(图5),且每个流道内部堆积厚度不均匀。经检查确认,本次大修工艺更换前系统催化剂。该黑色粉末即为催化剂粉末。在氮气循环升温过程中催化剂粉末进入机组流道,叶轮在运行中缓慢积灰结垢,动平衡逐渐被破坏,振动幅值缓慢增加,最终造成机组报警停车。由此可确认,催化剂粉末在叶轮流道内结垢是造成转子不平衡、IX频幅值增大的直接主要原因。

图3 闪蒸气压缩机K15202流量—压力曲线

图4 转子频率(2021年4月6日)

图5 叶轮流道积灰结垢

综合以上分析,造成闪蒸汽压缩机运行中振动幅值异常增大的主要原因是催化剂粉末进入压缩机流道系统,运行过程中在叶轮流道内部缓慢积累结垢,造成转子系统动平衡被破坏,转子振动幅值逐渐增加,最终引起机组停车[3]。

3 处理措施

根据上述分析,为了解决开车过程压缩机出现的振动异常情况,提高压缩机组运行稳定性,提出以下对策:

1) 工艺更换新的催化剂后,需用氮气进行多次吹扫,将催化剂粉末清除干净,工艺确认排出氮气中无催化剂粉末。2) 机组开车前,对整个变换系统进行氮气冲压吹扫置换,清除管道系统内部铁屑、粉尘等杂质。3) 在压缩机开机过程中,工艺、设备密切关注机组开车振动、温度、流量等运行参数,对异常工况及早分析判断[4]。

4 结语

压缩机的开停车是一个很关键的过程,我们需要通过状态监测系统密切关注机组开停车的运行状况,了解机组参数变化,对早期故障及早诊断分析,避免故障进一步恶化,造成严重后果,同时严格按照检修规程及标准化作业指导书进行机组的检修,严格控制检修质量。