BIM 技术在钢结构装配式建筑施工现场的应用研究

唐俊,王浩,韩文静

(中交一公局第四工程有限公司,广西 南宁 530000)

0 引言

为确保装配式建筑施工的安全,需针对施工现场进行严格的管控。以钢结构装配式建筑施工为例,其现场管控就是以传统建筑施工为基础,对建筑各工序在施工过程中的质量控制和现场施工管理模式,进行研究和探索。管控目的是使工程质量更趋于安全,满足人们对建筑质量的要求[1-3]。为了在最大程度上确保现场施工安全,在管控的过程中可采用模块化设计施工模式,施工现场可以进行高度标准化设计,按照标准生产并且安装完毕。在装配式建筑施工现场,在确保施工质量和进度的前提下,还必须把施工过程中的各工序控制到位。这样才能保证建筑工程的质量[4-5]。但施工过程中每个工序都有其自身独立的技术要求,并不是所有工序都能够得到有效控制。在钢结构装配式建筑施工现场就必须对各个阶段的质量进行控制。保证钢结构组装式建筑施工过程中各个质量节点都得到有效控制,从而达到安全、高效、经济的效果。

相关学者对此问题进行了研究,例如,白俊峰等人对装配式建筑结构在医院建设工程中的应用进行研究[6],对装配式建筑结构的作业进行详细分析,从主体结构、制作施工等方面分析装配式建筑的主要优势,并应用大数据技术进行医院建设工程的施工改进,此方法能够提升施工安全性预测监测。赵家敏对桁架结构在装配式建筑中的应用进行了研究[7],通过云模型获取装配式建筑面受力,采用层次分析法分析装配式建筑安全影响因素,利用DEMATEL-ISM 进行装配式建筑施工现场安全性评估。

但是以上方法均未考虑安装进度的监测,基于此,本文将针对BIM 技术的具体应用进行详细探究。

1 BIM 技术在钢结构装配式建筑施工现场的应用研究

1.1 构建BIM 模型,获取钢结构装配式建筑施工材料清单

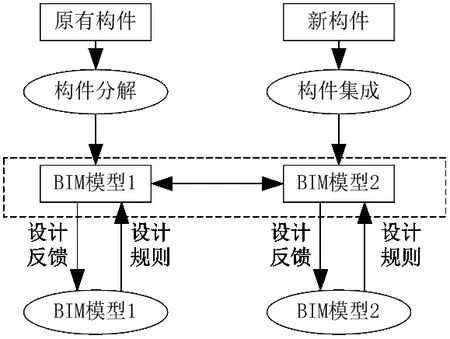

为实现对钢结构装配式建筑施工现场各类材料的管理,引入BIM 技术,通过建模的方式,将各类施工材料导入到模型中,并以此生成钢结构装配式建筑施工材料清单。图1 为BIM 模型的构建思路。

图1 BIM 模型构建思路

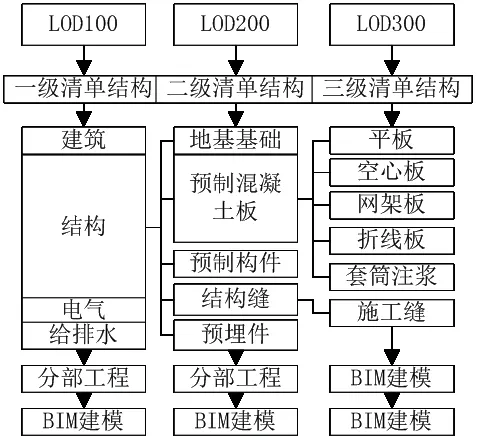

针对施工现场原有的施工材料,将其按照图1 左侧内容进行建模,针对施工现场新进的施工材料,将其按照图1 右侧内容进行建模[8-9]。在建模的过程中,为确保模型精度,根据施工材料的等级将其信息精度划分为LOD100、LOD200、LOD300,分别对应一级施工材料清单结构、二级施工材料清单结构、三级施工材料清单结构。针对不同等级,获取钢结构装配式建筑施工材料清单,并进一步完成对清单的分解,如图2 所示。

图2 不同等级施工材料清单分解示意图

在建立BIM 模型时,还需要针对具体项目设置相应的编码。编码按照数字的形式描述,不同层级之间可用“.”连接。在BIM 模型中,通常采用装配式构件的首字母缩写加上编号或大小,在字母和数字之间用“-”连接。

例如,“300×400”的钢结构长方形柱子(如图3 所示),可以用“GJXZ-300×400”或“GJXZ-01”来命名。在描述无预制件时,可以采用“全名+实践”的方法,例如:水泥砂浆地板-1-001 层。钢结构装配式建筑特点要求对 BIM 的精度有很大的影响[10]。第一个项目的特点是它的总体设计要求和功能;第二类工程特征要求对结构的几何、物理性质进行描述,如果资料不多,则根据 IFC 进行扩充;第三阶段的特点需要更加详细,这样才能为制定出招标控制价和承包商的投标提供依据。

图3 钢结构构件示意图

1.2 基于RFID 技术的钢结构构件安装过程跟踪

在获取钢结构装配式建筑施工材料清单后,为实现对钢结构构件安装过程的跟踪,引入RFID 技术[11-13],图4 为基于RFID 技术的钢结构构件安装过程跟踪原理图。

图4 基于RFID 技术的钢结构构件安装过程跟踪原理图

跟踪的具体步骤为:第一步,在每一个钢结构上安装一个RFID 标签,根据构件安装状态实时更新标签。第二步,在不同的钢构件安装过程中,RFID 识别终端被 RFID 识别终端识别,在更新包中加入钢结构构件变化后的信息,包含位置信息和状态信息。

通过RFID 识别终端,将标签中的信息传输到物联网跟踪平台上,实现对信息在平台上的实时显示。在进行对钢结构构件安装过程跟踪中,利用RFID 技术与物联网技术,实现了对RFID 标签在一定距离上的检测与识别,便于现场操作,无需人为干预[14]。对于两个RFID 标签之间的距离测定,其依据可用公式形式表示:

公式中,E表示待测定位置RFID 标签与已知RFID 标签之间的距离;Sm表示已知RFID标签在读写器装置上的RSSI值;Sn表示未知RFID标签在读写器装置上的RSSI值;R表示RFID 标签读写器数量。RFID 标识终端能够同时支持 ROM工作方式和读写式工作方式,并且不需要触碰和锁定,可以在任何恶劣的环境中自由工作,并且可以使用较短的 RFID 设备,不怕油渍、灰尘污染等恶劣的环境。根据上述论述,将RFID识别终端设置在各个安装阶段,包括:组装阶段、焊接阶段、运输阶段、堆场阶段、吊装阶段和校正阶段。通过对RFID 标签的识别,在一定的安装阶段,实现了目前的钢结构构件的确定,从而实现对其全过程的跟踪。

1.3 构件进场和装车顺序管控

在钢结构装配式建筑施工构件进场时,按照上述操作对其RFID 标签进行扫描与识别。所有进场构件均需要确保其检验合格。在构件进场前,对构件进行详细的构件进场操作流程,建立构件进场规则,并对构件进场时间进行规范。结合BIM 技术对构建进行动态建模,并在上述构件的BIM 模型中进行展示。根据钢结构装配式建筑设计图纸上构建机场和装车的顺序要求,在模型当中完成管控流程[15]。若构件在进场过程中存在多种缺陷问题,通过现场验证、实际操作比对后,得出缺陷对应构件及编号。在构件装车前,施工单位需提前做好构件的装箱前准备工作[16]。(1)对构件的尺寸、重量、外观等进行测量;(2)采用 BIM 技术建立构件参数和外观尺寸,为吊装构件提供基本信息和依据。具体包括:了解各现场构件装运情况和所需工具清单;制作构件装箱清单;制定构件装箱前处理计划;制定吊装构件装载前安全措施方案。同时,在构件进场时,若构件不在上述构建的BIM 模型中,则需在现场人员进行构件验收前完成。构件装车前按照先卸后装的原则进行作业,卸车操作时须注意吊装件与预制件之间的距离控制,防止构件因自重造成错位碰撞;在施工中根据现场条件设置预制件安装定位系统;对预埋构件进行检查是否存在锈蚀或破损情况。提前做好安全防护工作保证整个装运过程万无一失。在施工中注意合理设置运输线路以保证构件与车辆的安全,避免因超重造成交通事故。在装运过程中要防止不稳定、不连续的情况产生;在吊装完成后要及时检查各承载点是否存在不稳或破损情况。

2 实验

2.1 实验设计

以某钢结构装配式建筑施工项目为依托,通过本文上述论述,明确了BIM 技术在施工现场应用的基本思路,为实验对BIM 技术应用可行性的验证,将上述设计思路应用到该工程项目中。已知该工程位于某城市生态产业园区中,占地面积超过2.8 万m2,总建筑面积超过5.5 万m2。建筑主体形式为钢框架结构(见图5)。

图5 钢框架结构立面布置图(1:100)

该建筑的总体外形是一个圆形的环体和三个大倾斜的筒体网壳裙塔,它的外圆半径是32.9m,外圆半径是58.9m,整体的平面尺寸是149m×185m。三座裙塔均采用钢管网壳结构,标高13.5 米,上部为圆形框架。该建筑结构形式新颖,但同时对施工现场的管控难度也进一步增加。为实现对该项目施工现场的管理,引入BIM 技术。为实现对应用效果的检验,从施工实际安装进度监测效果和施工现场卸车周转耗时,共两方面结果进行探究。

2.2 实验结果分析

2.2.1 施工实际安装进度监测效果验证

为实现对施工实际安装进度监测效果的验证,针对实际安装的五个阶段分别利用本文上述BIM 应用思路对其进行监测,对比实际进度与监测精度,得到如图6 所示的结果。

图6 施工实际安装进度监测效果图

从图6 可以看出,在应用BIM 技术后,针对施工现场的安装进度监测结果与实际安装进度相比,尽管在施工第3 阶段、施工第4 阶段和施工第5 阶段出现了一定偏差,但最终完成安装的时间一致。因此,通过这一对比结果可以看出,在应用BIM 技术后,针对施工现场的安装进度可进行更高精度的监测。

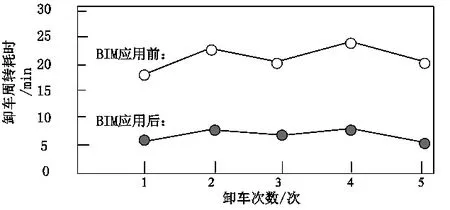

2.2.2 施工现场卸车周转耗时

为进一步验证BIM 技术的应用可行性,将施工现场卸车周转的耗时作为评价指标,对比应用BIM 前后现场卸车周转耗时情况,若应用BIM 技术后,卸车耗时更短,则说明施工现场卸车效率更高,BIM 技术应用可行性越高;反之,若应用BIM 技术后,卸车耗时更长,则说明施工现场卸车效率更低,BIM 技术应用可行性越低。根据这一论述,将施工现场实际卸车周转耗时记录,并将结果绘制成图7 所示。

图7 BIM 技术应用前后施工现场卸车周转耗时对比图

对比图7 中两条折线可以看出,在5 次卸车周转中,BIM技术应用后的耗时均小于BIM 技术应用前。因此,结合上述论述得出,将BIM 技术应用到钢结构装配式建筑施工现场可以有效缩短卸车周转耗时,提高施工效率。

3 结论

论文提出一种基于BIM 技术的钢结构装配式建筑施工现场的安装进度监测技术,利用BIM 技术,构建装配式建筑施工现场模型,获取建筑施工材料清单;利用RFID 技术,跟踪钢结构构件安装过程,实现对构件进场和装车顺序的管控。实验结果表明:

(1)本文方法在应用BIM 技术后,针对施工现场的安装进度可进行更高精度的监测。

(2)在5 次卸车周转中,BIM 技术应用后的耗时均小于BIM 技术应用前。因此,结合上述论述得出,将BIM 技术应用到钢结构装配式建筑施工现场可以有效缩短卸车周转耗时,提高施工效率。