电动汽车单体电池采集电路故障分析与对策

李 辉, 温晶君

(东软睿驰汽车技术(沈阳)有限公司, 沈阳 110179)

动力电池是电动汽车的主要动力源[1-2],其健康状态直接关系到整车运行以及人身安全。电动汽车电池管理系统中单体电池信息采集系统的可靠性,是重要的研究课题[3]。电动汽车中高可靠性的单体电池采集电路,可极大程度地避免拆开电池包进行电池故障的检测,这对降低用车成本和提高安全性来说是非常重要的。本文针对电动汽车单体电池采集电路的主要故障进行分析,并给出有效的解决对策。

1 单体电池采集电路的主要故障

在电动汽车中,单体电池信息不仅是电池管理系统上电自检完成的重要因素,还是动力电池充放电控制策略的关键因素。电动汽车的动力电池在使用过程中,如果不能合理使用单体电池信息,极有可能出现过度充电或者过度放电[4]。而单体电池的电压和温度等参数是其充放电的关键参数,可通过单体电池信息采集电路进行接收和处理。因此单体电池信息采集电路的可靠性直接影响动力电池组的性能和使用寿命[5]。

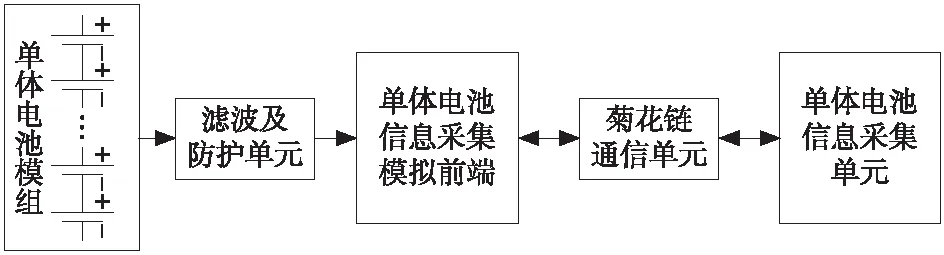

电动汽车单体电池信息采集电路主要由单体电池模组、滤波及防护单元、单体电池信息采集模拟前端(下面简称AFE)、菊花链通信单元和单体电池信息采集单元组成,其架构如图1所示。其中滤波及防护单元和菊花链通信单元最易出现电路故障。

图1 单体电池信息采集架构

2 单体电池采集电路故障分析与对策

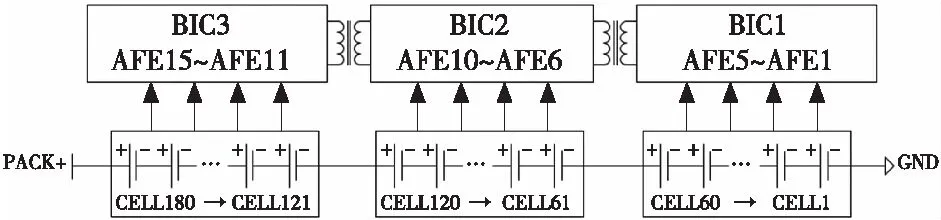

本文故障电池模组由180节三元锂电池组成,模组内部含有FUSE熔断器(下面简称FUSE)和单体电池信息采集板(下面简称BIC)等组件。其中BIC由AFE采集芯片及其外围电路构成。单个AFE最多支持采集14节单体电池信息,将5个AFE集成在同一块BIC上,本系统共需要3个BIC。基于成本和性能的考量,每个AFE之间采用电容隔离通信,每个BIC之间采用变压器隔离通信,为均匀分配单体采集通道,每个AFE采集12节单体电池信息,从AFE1至AFE15依次对应采集第1节电池CELL1至第180节电池CELL180,模组系统框图如图2所示。

图2 模组系统框图

在动力电池包试验和电动汽车应用中总结出主要的单体电池采集电路故障,主要表现为单体电池的电压异常和菊花链通信异常。

2.1 单体电池电压异常分析与对策

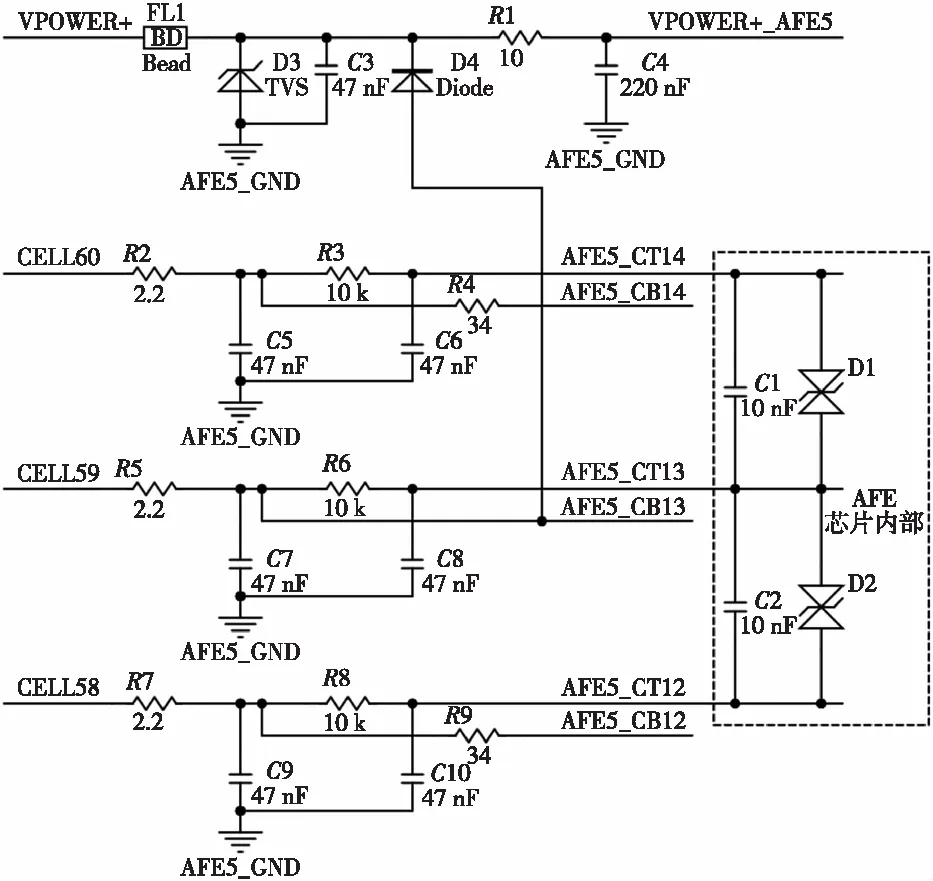

动力电池包在批量应用前,需要依据相关标准,如GB 38031—2020[6]对电池包的安全性进行试验,试验过程中多次插拔BIC是不可避免的操作,而BIC始终是带电插拔,必然会产生浪涌冲击,根据实际故障得知其中的BIC1采集的CELL59和CELL60分别是2.6 V和约5 V的异常电压。首先确认出现异常电压位置不存在复合母排或FUSE等特殊的电芯排布组件,排除外部电气附件因素,而且CELL59加上CELL60的电压总和约为7.6 V,约等于两节单体的正常电压,异常现象符合单体断线检测故障的特征。

下面结合BIC出现故障位置的电路图(图3),分析导致电路故障的根源。假设CELL59出现断线,以CELL58为参考点,即CELL58=0 V,CELL60≈7.6 V,结合AFE芯片内部采集端口串联电容C1和C2及其外围电容一起分析CELL电压。串联电容两端电压公式如下:

U1=C2×U/(C1+C2)

(1)

U2=C1×U/(C1+C2)

(2)

当CELL59出现断线时,C2将给C7和C8充电,C2等效并联电容等于C7+C8+C2三者总和,为104 nF,即C2等效并联的电容约为C1的10倍,结合式(1)和式(2)可知,C1产生的电压会超出内部钳位二极管电压的上限值(5 V),因此C1两端电压略高于5 V,即CELL60约为5 V,则CELL59约为2.6 V,至此验证了CELL59断线的推断。从图3可知CELL59通路上有一个0402封装的2.2 Ω电阻R5,测量R5阻值已经超过400 kΩ,证实2.2 Ω电阻已经损坏。

图3 BIC部分电路图

根据前面提到的操作多次插拔BIC,推断是热插拔[7]浪涌冲击导致R5损坏,通过专业设备测试电路上的浪涌冲击,测试结果为在模组上最大电压65 V时,出现最大浪涌电流为4 A,持续时间约4 μs,换算等效功率约为12 W,结合图4可知0402封装电阻4 μs时仅能承受10 W以内的功率(封装代号2512到0402与曲线由上至下一一对应),因此基于BIC电路功能和热插拔损坏电路的机理,将R5选用为1206封装的10 Ω电阻,既保证电路抗浪涌的冲击,又无需额外增加防护器件,提高产品的性价比。

图4 电阻单脉冲功率图

2.2 菊花链通信异常分析与对策

无论是电动汽车的可靠性耐久试验[8],还是动力电池包故障检修,因操作不规范导致FUSE损坏时有发生。FUSE是动力电池包短路保护的重要器件,它的损坏会连带冲击BIC电路,引起菊花链通信异常。

本文分析故障系统中BIC2的AFE7与AFE6之间的菊花链通信异常原因发现是两者之间的FUSE损坏,瞬态冲击导致菊花链通信异常。模组系统BIC2电气连接情况如图5所示。

图5 模组系统BIC2电气展开图

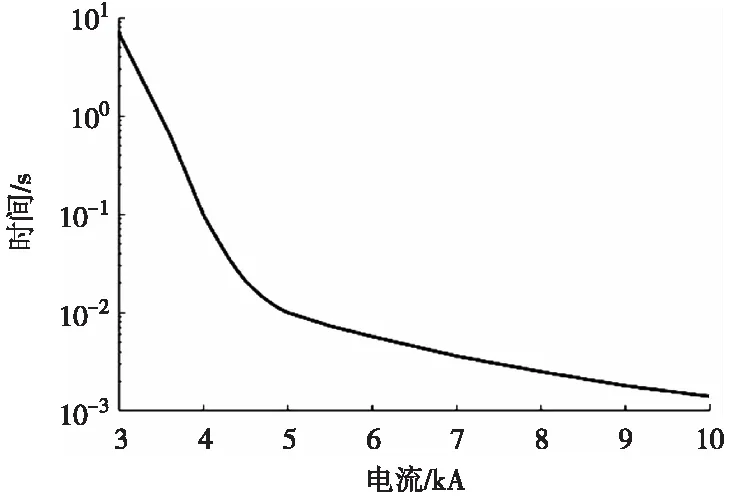

单体电池信息采集单元依次从AFE15至AFE1获取单体电池信息,BIC2上的AFE7与AFE6通过电容和电阻串联连通菊花链路径。分析其中一条通信路径,另一条同理。C1是10 nF/1 000 V的高压电容,R1是0603封装的62 Ω电阻,AFE端口有5 V钳位二极管。当FUSE正常工作时,C1两端电压U1是AFE_GND7到AFE_GND6的电压,即U1等于12节单体电压的总和,约为50 V,此时FUSE两端电压Vf极小,约为0 V,R1两端压差约为0 V。当FUSE因瞬态过流损坏时,依据FUSE的特性可知,此时FUSE的等效电阻Rf增大,由Vf=I×Rf可知,Vf增大,电容C1两端压差不会瞬间突变,依旧保持50 V,因此R1两端压差变为Vf-5 V。假设过流状态下,参照图6的FUSE触发动作I-t曲线,过流电流为5 kA,熔断时间为10 ms,Rf为10 mΩ,得知Vf为50 V,那么R1两端压差为45 V,R1耐受功率约为32.7 W。依据图4可知,0603封装的电阻R1在3 μ以内就会烧毁,因此FUSE瞬态过流的发生引起Vf增大是导致菊花链通信异常的根源。

图6 FUSE触发动作I-t曲线

为避免上述故障的发生,有两种对策,一种是调整FUSE的布置位置,将其放置在BIC与BIC之间,利用变压器的强抗干扰特性保护电路的安全性;另一种方案是在BIC板上的每个AFE之间冗余设计隔离变压器的板位,有利于灵活应对模组的电气架构,如果一个BIC避不开FUSE的布置位置,那就将FUSE放置在AFE与AFE之间,同时AFE之间选用变压器隔离通信,这样就可通过匹配电路器件保障BIC电路的可靠性。第一种对策适用于用户接受重新调整电芯排布,同时又可以不改动BIC电路的情况;第二种对策适用于用户灵活匹配电气架构,同时接受升级BIC电路的情况。两种对策可以覆盖大部分应用场景,保障BIC菊花链通信的可靠性。

3 结束语

本文结合动力电池包及电动汽车应用中的典型案例,阐述了电动汽车中动力电池单体采集电路主要故障产生的根源,通过详细的理论分析及计算,针对故障产生机理,给出有效的解决对策,并且经过本文两种不同策略调整后的BIC均已在实车中应用,目前运行稳定,满足客户的需求。