磷石膏中稀土元素溶解浸出研究进展

夏亮亮 王 玲 杨国华 李 燊 刘淑贤 聂轶苗 范晨子

(1.华北理工大学矿业工程学院,河北 唐山 063210;2.河北省矿业开发与安全技术重点实验室,河北 唐山 063210;3.河北省矾山磷矿有限公司,河北 张家口 075000;4.唐钢国际工程技术有限公司,河北 唐山 063000;5.国家地质实验测试中心,北京 100037)

稀土元素是一种重要的战略资源,广泛应用于军事、新材料、航空航天等高端领域[1-3],是高新技术产业发展中必需的重要原料。稀土除了以独立的稀土矿资源存在外,还广泛伴生在其他金属、非金属矿中,如磷矿、铝土矿、煤矿等,其中磷矿中稀土含量较高[4-5]。世界上含稀土磷矿主要分布在俄罗斯、美国和中国,尤以俄罗斯的希宾磷矿品位最高(0.5%~5%)[6]。我国贵州织金新华、云南安宁、河北矾山、青海上庄等地均蕴藏着丰富的磷灰石伴生稀土矿[7],其中贵州省织金新华伴生稀土磷矿储量约13 亿t,稀土氧化物储量达上百万吨,仅次于内蒙古,位居我国稀土储量第二位[8]。因此,磷灰石中伴生稀土为潜在的重要稀土资源。

磷石膏是磷灰石湿法磷酸工艺产生的副产物,其主要化学成分为CaSO4·2H2O,是化工工业生产中排放量最大的固体废料之一。通常磷酸工业每生产1 t P2O5就会产生4.5~5.5 t 的磷石膏。作为磷石膏产出大国,截至2020 年,我国磷石膏堆存量已高达8亿t,且还在以每年7 800 万t 的速率持续增加。磷石膏中含有大量氟与有机质,且可能含有重金属镉、镍和放射性元素(如235U、226Ra、232Th)等杂质,在长期堆存过程中,有害元素可能渗入地下水、土壤等自然环境中,对周围生态环境造成危害。因此,磷石膏的综合利用近年来受到社会各界的极大关注。然而,目前我国磷石膏综合利用率仅为40%,仍与我国磷石膏的堆存量和产排量存在较大差距[9-10]。

目前,我国磷石膏的主要利用方向为水泥缓凝剂、石膏板材、砌块、筑路、充填、建筑石膏粉、制备硫酸等[11-13]。一方面,磷石膏中所含杂质对其应用有极大限制,再利用前通常需要预先除杂;另一方面,磷石膏中含有大量稀土元素,为潜力巨大的二次资源。磷灰石湿法磷酸生产工艺中,二水物法生产过程中约有70%的稀土元素进入磷石膏中[14],而半水物法生产过程中几乎所有稀土元素全部进入磷石膏中[15]。因此,从磷石膏中回收稀土元素不仅为稀土资源提供了新来源,还能在回收过程中去除磷石膏中有害杂质而带来额外的环境效益。

当前,磷石膏中稀土元素主要采用湿法浸出的方法进行回收利用。本文在对磷石膏中稀土元素赋存状态进行介绍的基础上,对当前磷石膏中稀土元素溶解浸出研究进行归纳总结,探讨了磷石膏中稀土元素溶解浸出的发展趋势。

1 磷石膏中稀土元素的赋存状态

稀土元素与Ca2+离子半径相近,因此磷矿石中稀土元素多以类质同象形式赋存于胶磷矿和磷灰石中[16-17],少量以独立矿物形式(如独居石、氟碳铈矿等)或离子吸附形式存在于矿物表面和颗粒间(如黏土矿物、云母矿物等)[18-19]。由于磷矿热法生产过程中存在高耗能、高成本和环境污染严重等问题,当今世界各地磷酸工业均以湿法磷酸工艺为主。根据采用酸的种类不同,湿法磷酸工艺可分为盐酸法、硝酸法和硫酸法等,其中硫酸法是当今世界上使用最广泛的工艺。硫酸与磷矿反应的总方程可由式(1)表示。

SHIVARAMAIAH 等[20]提出磷石膏中稀土元素可能存在3 种赋存状态:①稀土元素离子类质同象替代Ca2+赋存于磷石膏晶格中;② 稀土元素被吸附于磷石膏表面;③稀土元素在磷石膏表面和磷石膏颗粒间形成非结晶或结晶的独立相。当前研究表明,大多稀土元素主要赋存于磷石膏晶格当中,小部分稀土元素以其余两种形式存在,如未反应的磷矿石、独居石等含稀土的矿物中,或以不溶性化合物如硫酸盐、磷酸盐、氟化物和硫酸钙晶体包裹的形式存在[21-23]。余伟建等[24]采用硫酸对磷石膏中的稀土元素进行浸出研究发现,随着浸出条件的改变稀土元素与钙元素的浸出具有一致性,稀土元素浸出率与钙浸出率线性拟合的相关系数()均大于0.9,两者之间具有很强的线性关系,表明磷石膏样品中的稀土元素主要赋存于磷石膏晶格中。

为了更好地回收利用稀土元素,研究人员通过在硫酸分解磷矿过程中添加一些添加剂来控制稀土元素的流向。如JEANFAVZ 等[25]提出在硫酸分解磷矿时,通过将铝离子、铁离子、硅离子或其混合离子引入矿浆,可使精矿中56%的稀土进入磷酸;杨尊良等[26]和王良士等[27]通过添加硫酸钙晶种、表面活性剂和控制硫酸与磷矿的化学计量比的方式控制浸出过程中硫酸钙的结晶速度与结晶形态以减少稀土元素进入到硫酸钙沉淀中。

此外,研究表明磷矿石的生产工艺对磷石膏中稀土元素含量具有显著影响。硫酸与磷矿发生反应生成不与液相相溶的硫酸钙,根据生成硫酸钙水合度的不同可分为二水合工艺与半水合工艺。AL-THYABAT 和ZHANG[28]研究发现,在二水合工艺生产过程中,由于与Ca2+的类质同象替代作用,轻稀土更易以共晶方式进入石膏晶体而富集于磷石膏中;而在半水合工艺生产过程中,可能由于湿法生产过程中酸度更强,重稀土元素则更多地富集于酸溶液中。通常,二水合工艺中约有20%~30%的稀土元素富集在磷酸中;半水合工艺中约有90%的稀土元素富集在磷石膏中[29]。其中半水合工艺生产的磷石膏中的稀土元素主要以稀土磷酸盐水合沉淀(REPO4·xH2O)的独立相形式存在[30]。因此,有研究者提出通过控制合理的磷酸生产工艺以利于后续稀土元素的综合回收利用。受工艺技术、操作条件等影响,磷石膏中稀土元素赋存状态复杂。稀土元素赋存状态对其浸出率具有重要影响,明确其存在形式对其回收利用具有重要意义。

2 磷石膏中稀土元素的浸出方法

目前,磷石膏中稀土元素的回收主要是使用盐酸、硝酸、硫酸等无机酸进行浸出,然后通过结晶、沉淀、溶剂萃取或离子交换树脂等方法从浸出液中将稀土元素富集分离。此外,还有研究人员使用有机溶剂、弱酸、微生物等对磷石膏中稀土元素的浸出进行研究。

2.1 无机强酸浸出法

硫酸、盐酸和硝酸等无机强酸作为磷石膏中稀土元素的浸出剂已在国内外进行了广泛研究。浸出过程中,主要利用其强酸性对磷石膏进行分解,浸出磷石膏中的稀土元素。使用无机强酸浸取磷石膏,为稀土元素从固相到液相的迁移创造了有利的条件,浸出效率普遍较高、流程较简单。

2.1.1 硫酸对磷石膏中稀土元素的浸出

硫酸为湿法磷酸工艺中应用最多的无机强酸,其具有价格低廉及不引入杂质离子等优点,因此被应用到磷石膏中杂质去除与稀土元素的浸出。采用硫酸浸出磷石膏中稀土元素,浸出过程可能发生的化学反应如式(2)[31]所示。

LIANG 等[34]使用硫酸从佛罗里达Mosaic 公司生产的磷石膏中提取稀土元素,在硫酸浓度小于3%时,稀土浸出率随硫酸浓度提高而迅速上升,随后呈现缓慢增长,在硫酸浓度为5%左右达到最大浸出值;之后,继续增大硫酸浓度,稀土元素浸出率降低。实验得出该磷石膏中稀土浸出最佳条件为5%的硫酸溶液、液固比为4、浸出温度50 ℃、反应时间120 min,该条件下,稀土元素浸出率为43%。

为了提高磷石膏中稀土元素在硫酸溶液中的浸出率,研究者采用延长浸出时间、提高液固比及机械活化等多种措施进行了研究,通常可以将硫酸对磷石膏中稀土元素的浸出率从12%~40%提高至60%以上。

LOKSHIN 等[35]将浸出时间延长至数周,提高硫酸溶液对磷石膏中稀土元素的浸出率,在实验中使用0.5%~4%的硫酸溶液,液固比为2 的条件下对40 g磷石膏持续浸提3 025 h(18 周),浸出结果与在相同条件下浸提1 h 相比,稀土元素的浸出率从17.2%增加至68.2%。

RYCHKOV 等[36]研究表明,通过机械研磨、添加离子交换树脂和超声波处理的方法可显著提高磷石膏中稀土元素的硫酸浸出率。联合使用这三种方式对磷石膏硫酸浸出过程进行强化,在硫酸浓度仅为10~20 g/L 的条件下,磷石膏中稀土元素的浸出率可由15%~17%增至70%以上。并且,经硫酸浸出后,酸溶渣中磷石膏杂质含量明显下降,可用作水泥生产原料。

HAMMAS-NASRI 等[37]将磷石膏样品先用蒸馏水洗涤,固液分离后,再用10%的硫酸溶液在60 ℃下连续搅拌1~2 h 进行两次浸提。具体操作过程为:第一次浸出后固液分离,所得残渣与第一次浸出相同的酸溶液再次混合进行第二次浸出。结果表明,与单一浸出相比,两步浸出可以有效提高稀土元素的浸出效率,使稀土元素得到更好的浸出。XRD 和ICP-MS 分析表明,磷石膏中氟化物和磷酸盐在第一次酸浸中基本溶解,而第二次酸浸则使残渣中稀土元素溶解在硫酸溶液中,最终得到约86%的总稀土浸出率。

以硫酸作为浸出剂不但价格低廉,而且不会引入杂质离子,为后续磷石膏的再利用提供了方便,但同离子效应及浸出过程中可能生成稀土双硫酸盐沉淀等使得硫酸溶液对磷石膏中稀土元素浸出率较低。此外,硫酸的强酸性还会使浸出液酸度过高、磷石膏酸度增加,导致后续磷石膏综合利用难度增大,产生二次污染的风险。因此,采取适当的过程强化方式,在较低的硫酸浓度下提高磷石膏中稀土元素浸出回收率是未来研究方向之一。

2.1.2 硝酸对磷石膏中稀土元素的浸出

硝酸作为浸出剂在磷矿的微量稀土元素浸出中曾得到应用。利用硝酸的H+分解磷矿,而又可作为氮肥成分保留在产品中,从而实现了对硝酸的双重利用。因此,也有研究者对硝酸浸出磷石膏中稀土元素进行研究。硝酸浸出磷石膏中稀土元素,其浸出过程可能发生的化学反应可用方程式(3)表示[31]。

与硫酸浸出相比,硝酸浸出普遍能获得更高的稀土浸出率。WALAWALKAR 等[38]使用盐酸、硝酸及硫酸3 种无机强酸对Agrium 肥料厂的磷石膏进行浸出,结果表明,稀土元素的浸出效率受磷石膏在酸中溶解程度的影响,由于磷石膏在硫酸中的溶解度明显小于盐酸和硝酸,在最佳浸出条件下盐酸、硝酸及硫酸的稀土浸出率分别为51%、57%和23%。

西班牙的CÁNOVAS 等[39]对磷石膏中稀土元素的浸出及不同浸出条件下杂质元素的浸出行为进行了研究,结果表明,3 mol/L 硝酸和0.5 mol/L 硫酸分别为磷石膏中稀土元素的最佳浸出酸浓度,稀土元素的浸出率分别为80%和46%~58%;同时,该条件下样品中的石膏矿物溶解率分别达63%和57%,大量的杂质离子溶解进入溶液中;磷石膏酸溶前进行水洗预处理,可以有效去除部分杂质离子;矿物学与化学分析表明未反应的磷灰石和氟化物可能是磷石膏中主要的含稀土矿物。

提高硝酸浓度、延长反应时间、提高反应温度与液固比等可以一定程度提高稀土元素浸出率,但同时也会使氟化物矿物大量溶解,或者促进氟硅酸盐离子的水解等,溶液中游离氟离子浓度提高,从而使稀土元素以氟化物的形式再沉淀[40],因此硝酸浓度过高后,可能出现稀土元素的浸出率下降的现象。稀土氟化物沉淀反应如式(4)所示。

ISMAIL 等[41]在浸出过程中添加钙盐以降低游离氟,提高稀土浸出率。结果表明,通过使用3 mol/L硝酸和1 mol/L Ca(NO3)2的混合物对磷石膏进行浸出,比相同条件下使仅使用3 mol/L 的硝酸浸出,稀土回收率由47.4%提高至59.5%。浸出过程中添加钙盐,提高钙离子浓度,使钙离子与游离氟结合,从而降低了氟化稀土沉淀产生的概率。

LOKSHIN 等[42]还研究了Al(NO3)3、Ca(NO3)2、Na2B4O7、Na2SO4、H2B4O7等多种添加剂对硝酸浸出磷石膏中稀土的影响,结果表明,Na2B4O7大大提高了稀土的浸出率,使稀土浸出率从43.6%提高到96.8%。他们认为可能与氟形成了稳定的可溶性氟化物,如BF3-,降低了稀土氟化物沉淀形成的概率。

硝酸分解磷矿制备磷肥既可从浸出液中回收稀土元素,同时硝酸根离子作为氮肥留存在产品中,增加硝酸利用率且节约成本,但对于磷石膏浸出,虽然稀土元素浸出率较高,但残留的硝酸根离子作为杂质会影响后续磷石膏的再利用,高酸度的浸出液对环境也有极大影响。

2.1.3 盐酸对磷石膏中稀土元素的浸出

20 世纪60 年代初,以色列矿业工程公司(I.M.I)开发了著名的I.M.I 法,首次实现了盐酸法生产磷酸工艺的工业化。在盐酸法磷酸生产过程中稀土元素大部分进入盐酸分解液。盐酸对磷石膏中稀土元素的浸出效果与硝酸相差不多,且随着氯碱工业的发展,盐酸的成本优势更为明显。盐酸浸出磷石膏中稀土元素可能发生的化学反应如式(5)所示[31]。

盐酸溶液浓度、浸出反应温度、液固比及浸出时间等因素对磷石膏中稀土浸出效果的影响与硝酸相似,盐酸也可与磷石膏中的氟化钙反应生成游离氟而与浸出液中的稀土元素发生反应生成稀土氟化物沉淀,从而使得浸出率下降[41],如式(6)和式(7)。

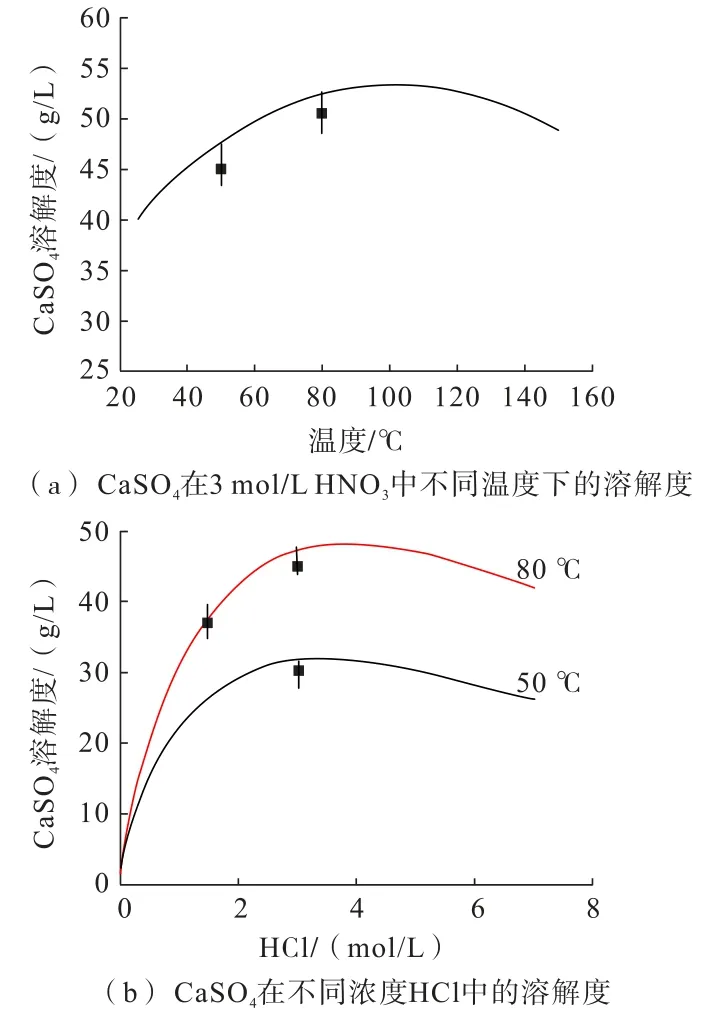

此外,高浓度盐酸对磷石膏浸出过程还可能出现盐析效应[38],从而阻碍磷石膏中稀土和CaSO4的溶解(图1)。

图1 CaSO4 在硝酸与盐酸中的溶解度Fig.1 Dissolved amount of CaSO4 in nitric acid and hydrochloric acid

近年来随着氯碱工业的发展,以盐酸作为浸出剂的成本逐渐降低,但也存在浸出液中的氯化钙不易去除,浸出过程产生的废酸废水易造成二次环境污染等问题。

2.2 有机弱酸浸出法

有机弱酸易降解,对环境影响小;同时有机酸对稀土浸出具有较高的选择性。因此,近年来有不少研究者提出采用有机弱酸(如柠檬酸、苹果酸、乙酸、乳酸等)作为浸出剂对磷石膏中稀土元素进行浸出研究。

有机酸可侵蚀岩石导致矿物发生分解和溶解作用[43],对矿物的溶解主要包括以下3 种机制[44-45]:①产生促进矿物溶解的H+,H+与表面氧化物离子结合并削弱关键键,使金属物质释放到溶液中;② 通过在矿物表面形成表层络合物,从矿物表面去除结构金属,即配体通过与矿物表面的羟基发生交换形成表面络合物,表面络合物使关键的金属—氧键产生极化,从而促进矿物表面金属物质的分离;③通过配体与金属离子形成络合物降低饱和溶液的浓度来促进矿物进一步溶解。

李琼等选用柠檬酸铵溶液浸取风化壳淋积型稀土矿中的稀土,以柠檬酸根离子与稀土离子形成柠檬酸稀土配合物,其反应过程如图2 所示[46]。与硫酸铵和氯化铵等浸取剂相比,以柠檬酸铵作为浸取剂,稀土浸出率可达90.01%,比具有相同阳离子的硫酸铵、氯化铵的浸出率高。

图2 柠檬酸铵与稀土矿反应示意Fig.2 Schematic diagram of the reaction between citrate and rare earth ore

稀土离子属于硬酸,且具有较大的离子半径,所以更倾向于与含O、N、F 等硬碱的配体成键,形成高配位数的配合物。其中又数含氧配体与稀土离子的配位能力最强。因此,作为一类常见且易得的配体,羧酸类配体既能作为配位氧原子的供给者,又能以其多样化的配位模式来满足稀土配合物高配位数的要求,因而是与稀土离子最容易配位的配体之一。目前研究中多使用柠檬酸、苹果酸、酒石酸等,即是利用了有机酸中的羧基与稀土元素形成络合物的特性。有机酸的分子大小、结构及官能团不同,其解离H+的能力不同,对矿物的溶解能力也不同;其与磷石膏中稀土的亲和力不同,对稀土解吸量不同,从而影响稀土浸出率。

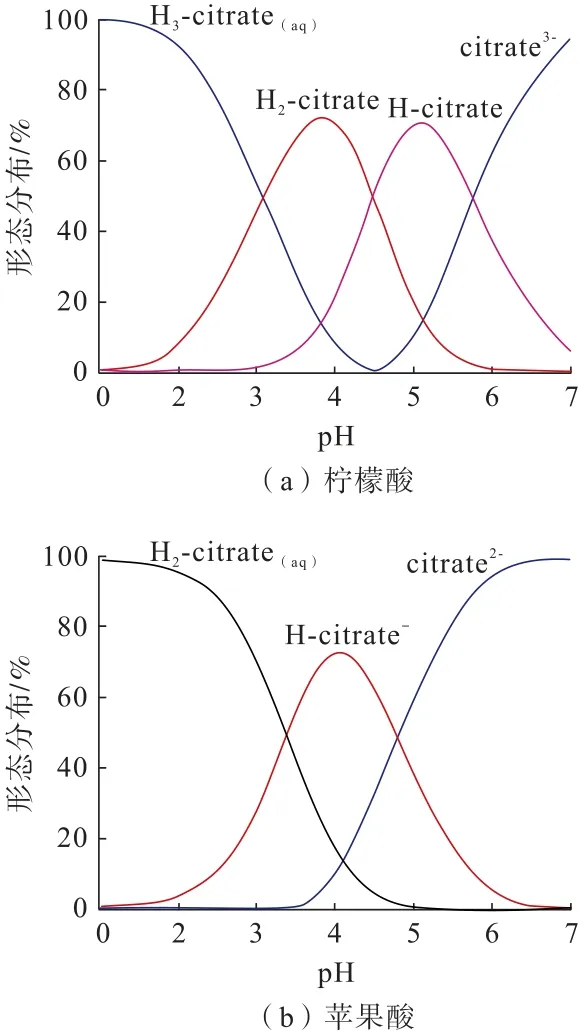

GASSER 等[47]使用不同浓度的硼酸、苹果酸和柠檬酸对磷石膏中的镧系元素Y 进行浸出研究,结果表明柠檬酸对总Ln-Y 的浸出率比硼酸与苹果酸效果好;在1.0 mol/L 柠檬酸、液固比为5、浸出时间15 min、浸出温度358 K 的条件下,经过3 次循环浸出后,从磷石膏中获得总镧系元素最大浸出率83.4%,其中Er(89.4%)>Ce(88.2%)>La(81.8%)>Pr(71.9%)>Y(40.7%)。柠檬酸含3 个羧基结构,与稀土离子具有较强的配位作用,而苹果酸仅有两个羧基结构,其羧基个数的差别可能造成了苹果酸与柠檬酸对稀土元素的浸出差异。浸出过程中柠檬酸根与稀土离子的配位反应如式(8)~(10)[48]。

有机弱酸在溶液中的存在形式还受溶液pH值的影响而不同。如图3 所示,cit3-仅在pH=4.5 以上存在,易与三价的镧系元素和钇反应;而苹果酸溶液,pH<7 时溶液中存在H-malate-与malate2-两种离子与稀土元素形成以1 ∶1 或1 ∶2 的络合物,如LnH2Mal2+、LnHMal+和,当pH>7 时则形成与苹果酸氧基配位的多核络合物[48-49]。因此在有机酸浸出过程中,可以通过控制有机酸的浓度与pH值以达到最佳浸出效果。

图3 柠檬酸、DL-苹果酸的离子分布与pH 值的函数关系(总浓度为0.05 mol/L,25 ℃)[50]Fig.3 Ion distribution of citric acid and DL-malic acid as a function of pH value (total concentration 0.05 mol/L,25 ℃)[50]

有机弱酸具有可生物降解性,还可通过有机物的生物代谢产生,在生产和应用过程中对环境友好,避免了无机强酸带来的二次污染。虽然有机酸对磷石膏中稀土单次浸出率较低,但由于其绿色环保,且浸出过程具有一定选择性,因此仍是未来重要的研究方向之一。

2.3 有机溶剂浸出法

有机溶剂冶金发明于20 世纪 60 年代初,多用于从低品位复杂矿石中回收铀[50]。在溶剂浸出中,浸出过程是利用溶解在有机溶剂中的络合剂进行浸出,浸出后可从有机相中回收金属。随着研究的进行,部分研究人员发现在对放射性元素浸出的同时也能从磷石膏中回收稀土元素。

Al-HWAITI 等[51]分别使用聚乙二醇和聚乙烯醇对磷石膏中的重金属杂质进行去除研究,结果表明,随着两种聚合物分子量和使用量的增加,重金属的去除率也随之增加;并且聚乙二醇对镉、铬、铜、铅、锌和钼的最大去除率依次为:铜(96%)>铬(94%)=钼(94%)>锌(74%)>镉(70%)>铅(11%);聚乙烯醇对镉、铬、铜、钼、铅和锌的去除率依次为:铜(95%)>钼(93%)>铬(91%) >镉(84%) >锌(78%) >铅>(10%)。

EL-DIDAMONY 等[52]使用磷酸三丁酯(TBP)和三辛基氧化膦(TOPO)在煤油中清除磷石膏中的放射性元素,同时从浸出液中回收稀土元素。结果显示,当在55 ℃条件下使用0.5 mol/L TBP 以液固比为1 的条件下持续反应 2 h,得到磷石膏中226Ra、210Pb、238U、40K 和 总REE 浸 出 率 分 别 为65.6%、72.8%、57.2%、70.4%和68.5%;以相同浸出条件连续浸出两次,226Ra、210Pb、238U、40K 和总REE浸出率分别提升至71.1%、76.4%、62.4%、75.7%和69.8%,继续浸出第3 次浸出率则不再进一步提升。

EL-DIDAMONY 等[53]研究发现226Ra、210Pb、238U、40K 和REE 可以通过以煤油(0.7~0.9 mol/L)为溶剂的TBP-TOPO 系统的协同作用,连续浸出两次分别获得79.6%、72.7%、65.9%、82.7%和70.4%的最佳浸出率。该工艺中,磷石膏在进行TBP 和TOPO 的混合物浸提前,若先用热碳酸钠溶液(0.5 mol/L)对其洗涤1 h,提前去除不易被有机溶剂浸取的稀土元素与放射性元素的不溶物,则放射性元素和稀土元素的最佳浸出率分别可达到94.6%和80.1%。

有机溶剂对磷石膏中的稀土元素与碱金属杂质有较为理想的回收率,但有机溶剂成本较高,且磷石膏对有机溶剂的吸附会增大磷石膏后续利用的难度,因此限制了其在磷石膏回收浸出中的利用。

2.4 微生物浸出法

微生物浸出条件温和,对环境友好。利用微生物浸出代替传统湿法冶金,可以解决传统浸出方法对环境带来的不利影响,因此近年来微生物浸出在冶金提取领域的应用受到越来越多的关注。

磷石膏中稀土元素浸出主要采用厌氧或需氧微生物,例如葡糖杆菌、嗜酸硫杆菌、醋酸杆菌或脱硫弧菌[54]。VIKTOROVNA 等[55]利用几种嗜酸性硫杆菌混合细菌对磷石膏中的稀土元素和磷进行生物浸出,在液固比为5、温度15~45 ℃、通风、保持pH 值1.5~1.8 的条件下连续浸出3~30 d,稀土的浸出率为55%~70%,磷的浸出率为93.3%~94.7%。

当前大多研究显示,真菌对稀土元素的浸出效果要优于细菌[55]。这可能由于真菌的代谢产物主要为葡萄糖酸和柠檬酸,而细菌的代谢产物主要为乙酸、乳酸和丙酮酸等[56]。ANTONICK 等[57]发现氧化葡萄糖杆菌可产生一种含有机酸的生物活性物质,该物质主要化学成分为葡萄糖酸(220 mmol/L,pH 值为2.1),可用于磷石膏中6 种稀土元素的浸出。分别将该生物活性物质、硫酸、磷酸和工业葡萄糖酸用于对磷石膏中稀土元素的浸出,结果表明,在等摩尔浓度下 (220 mmol/L),生物活性物质浸出剂对稀土的浸出比工业葡萄糖酸和磷酸更有效,但浸出效果劣于硫酸;在pH=2.1 时,硫酸和磷酸对稀土元素浸出效果较差,而生物活性物质浸出剂和工业葡萄糖酸则具有相对更高的浸出率。

与强酸和有机溶剂浸出相比,生物浸出法具有耗能小、成本低、污染物排放量少、绿色环保等优点,但通常生物浸出速率低,极大地限制了其工业应用。

2.5 盐溶液浸出方法

除前述化学及生物浸出方法外,还有研究者利用碳酸钠、氯化钠等盐溶液对磷石膏中稀土元素进行溶解浸出处理。

MASMOUDI-SOUSSI 等[58]对磷石膏进行水热转化处理后浸出回收稀土。首先采用25 g/L 的NaCl溶液对磷石膏样品进行洗涤,去除可溶性杂质后加入水溶液制备磷石膏悬浮液。然后按照摩尔比(Na2CO3/PG)为2 的比例加入碳酸钠样品,在80~100 ℃温度下反应2 h,磷石膏中的硫酸盐转化为相应的碳酸盐,约66%的稀土元素转移至碳酸盐中;最后,在还原剂抗坏血酸作用下,使用HCl 溶液(5%~6%)在80~90 ℃条件下对所得碳酸盐浸提1 h,该过程可使约89%的稀土元素转移至浸出液中。与磷石膏中直接浸出回收稀土相比,水热转化的碳酸盐更易于溶解,但该工艺能耗高,且稀土元素损耗较多。

HAMMAS-NASRI 等[59]对堆存超过50 年的磷石膏样品进行洗涤、溶解除杂,以获得稀土富集物。具体步骤为:首先使用25 g/L 的NaCl 溶液对磷石膏进行洗涤,搅拌10 min 确保杂质物质充分溶解,洗涤过程结束后固液分离;然后用60 g/L 的Na2CO3溶液在液固比为6 的条件下浸出洗涤后的磷石膏,在90 ℃下持续搅拌1 h,固液分离。结果表明:NaCl 溶液洗涤磷石膏后使得固体残留物中稀土富集率约81%,Na2CO3溶液处理后可使固体残留物中稀土富集率达到84%;并且研究发现在碳酸钠溶液溶解过程中,磷石膏中部分以表面吸附形态存在的Ce3+和Eu3+与络合而溶解进入碳酸钠溶液中。

3 结论和建议

磷石膏作为大宗堆存固体废弃物之一,通常含有大量稀土元素,对磷石膏中稀土元素进行回收研究具有重要的经济与环境意义。磷石膏中大部分的稀土元素赋存于磷石膏晶格中,当前主要采用浸出的方法对其进行回收利用。硫酸、盐酸和硝酸等无机强酸是国内外常用的浸出剂,具有浸出率普遍较高、流程较简单等优点,但浸出液酸度高,可能产生二次污染的风险;有机溶剂浸出效果较好,但浸出试剂成本较高,且有机溶剂会增大磷石膏后续利用难度并造成环境问题。有机弱酸与生物浸出效率低,但其对环境影响较小,且浸出具有一定选择性,是未来磷石膏中稀土元素回收利用的重要研究方向。

针对当前磷石膏中稀土浸出回收利用现状,对磷石膏中稀土资源回收利用提出以下建议:尽可能在生产磷酸过程中提取稀土元素,减少稀土元素进入磷石膏的比例;尽量使用半水物法生产磷酸,使得磷矿中绝大多数稀土以稀土磷酸盐水合沉淀的形式进入到磷石膏中,在磷石膏综合回收稀土时,最终能得到高品位的稀土、磷石膏及P2O5等;进一步寻求价格低廉且高效的新型浸出试剂,提高磷石膏中稀土元素的浸提效率;寻求易于培养、生存能力强、浸取率高和价格低廉的细菌对磷石膏中稀土元素进行浸取;在磷石膏生产其他产品的过程中综合回收稀土。