铝锂合金切削加工试验研究进展*

闫 冬,李国和,王 丰,范建勋,王大春

(天津职业技术师范大学,天津 300222)

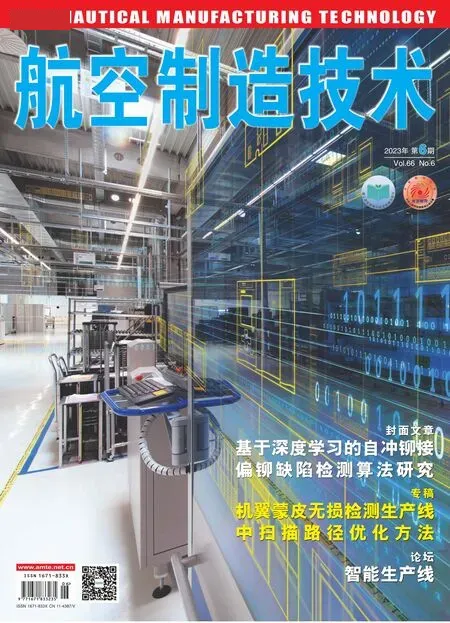

铝锂合金具有相对较低的密度、较高的比强度和比刚度、较好的疲劳性能和耐久性等诸多优越的性能,是近年来发展最快的先进轻量化结构材料之一,在航空航天以及机械制造等领域应用广泛[1–3]。在航空领域,铝锂合金被广泛用于制造机身框架、地板梁、翼肋等零部件[4]。在航天领域,铝锂合金主要用于制造大型运载器的低温推进剂贮箱以及结构件等[5],如图1所示。

图1 铝锂合金在航空航天领域的应用Fig.1 Application of Al-Li alloy in aerospace field

目前,铝锂合金常用的加工方式为化学铣削[6–7],其原理如图2所示。虽然化学铣削加工具备不产生切削应力、优化工件表面物理性能等优点,但也存在加工尺寸精度低、抗疲劳性低、报废率高、污染环境等问题。因此,近年来开始采用机械铣削进行替代加工。但铝锂合金质地较软,切削加工时容易出现黏附磨损,影响加工效率和质量。本文对近年来铝锂合金切削领域的国内外研究进展进行总结,重点分析切削力、切削温度、加工表面质量和刀具磨损以及参数优化方面的研究结果,指出当前存在的问题以及今后可能的发展方向。

图2 化学铣削的原理[6]Fig.2 Principle of chemical milling[6]

1 切削变形的研究

切削变形直接影响切屑处理以及切削力和切削热的产生,进而影响工件加工表面质量和刀具寿命,因此,切削变形一直是金属切削加工研究的一项重要内容。切削加工的实质是被切削层材料在刀具的推挤作用下发生弹塑性变形,达到断裂极限时与基体材料分离形成切屑。切屑能充分体现切削变形,因而对铝锂合金切削变形的研究是通过切屑分析实现的。

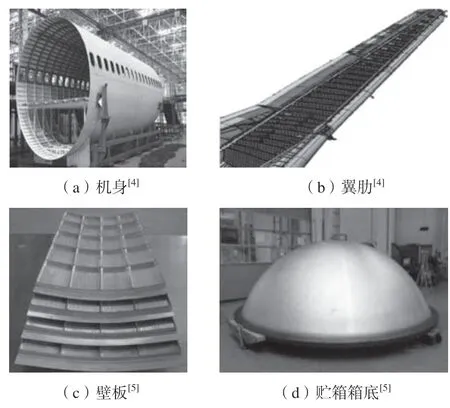

李慧中等[8]通过8090铝锂合金和LC4铝合金的干车削试验,对比分析了两者切屑的差异,发现8090铝锂合金在低速区和高速区均产生带状切屑;LC4铝合金在低速区产生C形切屑,在中、高速区产生带状切屑。李强强等[9]采用TiN涂层刀具、硬质合金刀具和TiAlN涂层刀具对2198–T8铝锂合金进行切削试验,发现TiN涂层刀具断屑均匀,切屑表面较为光滑,切屑塑性变形最小,多为C形屑 (图3(a));在轴向切深和进给量一定的情况下,当vc≤21.9 m/min时,TiAlN涂层刀具切削铝锂合金产生片状切屑(图3(b))与带状切屑 (图3(c));当vc> 21.9 m/min时,开始出现螺旋状切屑 (图3(d))。

图3 铝锂合金切屑形态[9]Fig.3 Chip morphology of Al–Li alloy[9]

Niu等[10]采用干式切削方式,对2A97铝锂合金进行端面铣削,发现在切屑形成过程中,切屑内部发生了严重的塑性变形,而切削速度对摩擦痕迹和片状切屑边缘的形成至关重要。也有学者对与铝锂合金性能较为相近的7075铝合金的切削变形进行了研究[11]。Ye等[12]的试验发现,未经时效处理的7075铝合金出现锯齿状切屑的临界切削速度为270 m/min。Jomaa等[13]的试验表明,7075–T7651铝合金出现锯齿状切屑的临界切削速度低于156 m/min;出现这种差别的主要原因在于材料的硬度以及刀具前角的不同。Das等[14]对7075铝合金进行车削试验,结果表明,当切削参数较低时,切屑为长紧卷屑,随着每齿进给量与轴向切深的增加,开始出现螺卷屑;在较高的主轴转速下,出现长而连续的带状螺旋屑;在进给0.1 mm/r和轴向切深0.5 mm时观察到短锯齿屑,而在高速加工下会出现较短的带状屑。殷继花等[15]的试验发现,当切削速度为960 m/min时,锯齿形切屑在切屑厚度较大的一侧出现,并随着切屑厚度的减小而逐渐消失,变为均匀带状切屑。Cagan等[16]在干切和MQL条件下对7075–T6铝合金进行切削试验,发现在MQL环境下加工得到的切屑比干切时更长,说明MQL条件下产生的切削热更容易由切屑排出。

在铝锂合金切削加工的过程中,随着切削速度的逐渐提高,切削过程逐渐平稳,切削力的波动较小,切屑宽度无明显变化,但切屑厚度更加均匀,切屑形态更稳定;随着进给速度的逐渐提高,切削力随之增大,切屑的塑性变形更加显著,切屑也更加弯曲;当轴向切深较小时,多出现窄长状切屑,随着轴向切深的增加,切屑宽度明显增加,切屑厚度虽然更加均匀,但切屑卷曲程度更大,塑性变形增大。轴向切深的增加,需要更大的切削力,从而引起更大程度的塑性变形,进而导致螺旋状切屑的出现。

2 切削力的研究

切削力被认为是切削加工的主要现象之一,对切削加工的稳定性、刀具寿命、系统变形及加工质量都有重要影响。

徐海进等[17]对Al–Cu–Li系铝锂合金进行切削力试验,发现每齿进给量与切削力成正比,n<15000 r/min时,随着切削速度的增大,应变率增加,应变率硬化程度增大,剪切力增大,使得切削力有增大的趋势;n>15000 r/min时,切削速度相对较高,随着切削速度的提高,材料热软化的作用增强,缓和了切削力的增大趋势,与7085、2024和6061这3种常用铝合金切削力的对比试验表明,Al–Cu–Li系铝锂合金与这3种材料铣削力的变化趋势大致相同,数值差别也不大,但更接近于7085铝合金的切削力,采用硬质合金刀具切削铝锂合金时,刀具磨损对切削力影响较大,刀具的螺旋角对切削力也有一定影响。Mou等[18]进行了2060铝锂合金的单因素铣削试验发现,在轴向切深为3.2 mm,每齿进给量为0.1 mm/z时,径向切深与切削力正相关。吕岩[19]开展了2060铝锂合金高速铣削正交试验,对切削力进行了分析,发现当n<14000 r/min时,切削合力随主轴转速的增大而增大;主轴转速14000 r/min

可以看出,目前所得的切削力随切削参数的变化规律并不一致,出现争议的主要原因在于切削力与工件材料、刀具种类相关,相关学者在进行试验时采用的工件材料与刀具存在差异,不同的材料与刀具在不同的切削参数下所测得的切削力也会存在一定的差异,从而导致得出的结论并不一致。总体来看,对切削力影响最大的因素为轴向切深ap,其次是每齿进给量fz,然后是径向切深ae,最后是主轴转速n。在切削分力中,径向力Fx最大,切向力Fy次之,轴向力Fz最小。

3 切削温度的研究

作为切削机理研究中的一个重要组成部分,切削温度对切削力、刀具磨损、加工表面残余应力等方面的影响较大,因此也是研究的重点之一。切削温度的测量主要有电阻法、热电偶法、表面涂层法和红外热像仪测量法等[25]。

一些学者采用红外热像仪对铝锂合金的切削温度进行了测量。杨吟飞等[26]在采用红外热成像法进行切削温度测量时,对铝锂合金表面发射率进行了标定,得到已加工表面的发射率ε为 0.16 ~ 0.2,研究发现,在整个加工过程中,最高温度主要集中在刀尖处,n= 9000 r/min,fz= 0.2mm/z,ae= 2 mm,ap= 10 mm时,最高温度可以达到158.2 ℃。牟海阔[27]对高速铣削2A97铝锂合金的铣削温度进行试验研究,同样发现温度最高点始终存在于刀尖位置,且由于切削热量的不断积累而随之升高,研究表明,随着主轴转速n、每齿进给量fz和径向切深ae的不断增加,切削温度呈现逐渐上升的趋势。杨吟飞等[26]的试验结果发现,随着切削速度的提高,切削力不断增大,产生的热量增多,从而导致切削温度不断升高;切削温度的增加在n= 12000 r/min之后有所减缓,是由于在高速切削加工中切屑带走了更多的热量;每齿进给量的增加,会直接引起切屑厚度的增加,使得变形产生的热量不断增加,最终导致切削温度的升高;径向切深的增大,会导致材料的去除量增加,从而导致切削力增大,产生的热量多,切削温度也随之升高。

也有学者采用热电偶进行测温。杨吟飞等[26]通过夹丝热电偶法研究铝锂合金的切削温度,结果表明,切削速度、每齿进给量都与铣削温度呈正相关关系,且在主轴转速n= 18000 r/min的条件下,切削温度低于400 ℃;在主轴转速n= 6000 r/min的条件下,切削温度低于200 ℃。牟海阔[27]选用T型热电偶测量2060铝锂合金的切削温度,结果发现,相对于干切工况,采用合理的液氮低温冷却可使最高温度下降50%左右,表明选用合理的液氮低温冷却能显著降低切削温度,在采用冷却刀具的情况下,工件表面温度可以达到50 ℃左右,降温程度相对较小;而在对工件进行预冷的情况下,工件表面温度则显著降低,并在–5 ℃上下波动,说明采用工件预冷的方式更能有效降低工件表面温度。Denkena等[28]的研究表明,相比未倒棱立铣刀,倒棱立铣刀增加了立铣加工过程的稳定性,但同时也产生了更多的热量,使工件上容易形成刚性降低的热软化区域,并认为提高每齿进给量可以降低工件表面的最高温度。

也有学者对材料性能相近的7075铝合金进行了切削温度的研究。李户航等[21]的试验发现,随着主轴转速n、进给量fz、径向切深ae和轴向切深ap的增大,切削温度也随之升高。Luo等[22]通过对7075–T7651铝合金进行切削试验发现,切削温度随切削速度先增大后减小,随进给量的增加而增大,而切削深度对切削温度影响较小。Zhang等[23]发现当切削速度从250 m/min增加到1000 m/min时,切削温度随着切削速度的增加而增加;当切削速度达到1000 m/min后,切削温度开始下降,切削温度与切削深度正相关,在低进给速度下,切削温度随着进给速度的增加而升高;当进给速度达到0.12 mm/z时,切削温度开始趋于平缓。

目前所得到的关于切削温度与每齿进给量之间变化规律的结论并不一致,争议点主要集中在提高每齿进给量是否可以降低工件的最高温度,出现以上争议的主要原因在于切削温度与刀具磨损以及铝锂合金的种类相关,相关学者在试验时所采用的刀具种类、铝锂合金的型号各不相同,而不同刀具在不同切削速度下的磨损程度也不相同,所产生的热量存在差异,导致得出的切削温度相关结论并不一致。

4 表面质量的研究

工件的耐腐蚀性、耐磨性、疲劳强度、使用性能以及使用寿命在某种程度上是由表面质量决定的,同时表面质量也是衡量工件服役性能的一项重要指标。因此国内外研究人员从表面粗糙度Ra、表面裂纹、加工硬化以及残余应力等方面对工件的表面质量进行了研究。

4.1 表面粗糙度

表面粗糙度对工件的疲劳强度、服役性能以及配合的平稳性都有较大影响,是评价表面质量的一项重要参数。

李慧中等[8]对8090铝锂合金和LC4铝合金分别进行车削试验,对比分析结果表明,两者车削表面粗糙度的差异不大,Ra均为0.35~0.46 μm。Rong等[29]对Al–Cu–Li系铝锂合金进行单因素铣削试验发现,切削速度对Ra的影响没有明显的规律,在一定范围内波动,随着每齿进给量的增大,切削力不断增加,刀具与工件之间的振动明显加剧,每齿进给量的增加,会引起残留高度的增大与鳞刺现象的发生,导致Ra不断增大。徐海进[30]利用单因素铣削试验进行Al–Cu–Li系铝锂合金和7085铝合金表面粗糙度的对比分析,发现铝锂合金表面粗糙度随切削速度和每齿进给量的变化与7085铝合金相似,表面粗糙度随切削速度的变化规律不明显,与每齿进给量呈正相关关系,总体上,铝锂合金的已加工表面粗糙度往往小于7085铝合金。

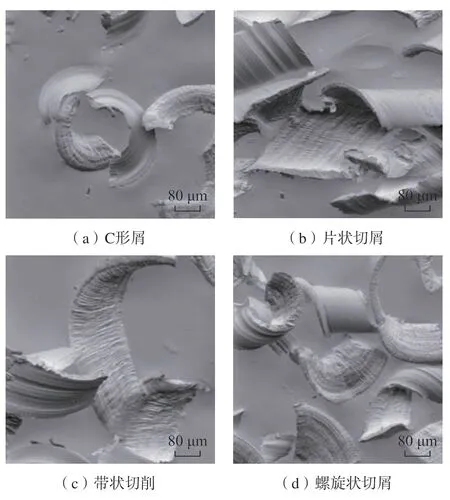

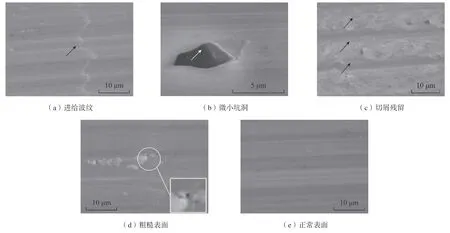

张兴振等[31]对2060–T8铝锂合金的铣削试验表明,Ra随着轴向切深、每齿进给量和主轴转速的增加而增大,且Ra随着径向切深先减小后增大,临界径向切深为4 mm,其主要原因在于随径向切深增加的切削温度在一定程度上可以抑制积屑瘤的产生,从而改善表面质量。吕岩[19]采用极差法对2060铝锂合金高速铣削后的试验结果进行分析,发现随着每齿进给量的增加,Ra逐渐增大;当径向切深增大时,Ra先增大后减小,当径向切深为3.2 mm时达到最大值;当主轴转速增大时,Ra先增大后减小,当主轴转速为18000 r/min时达到极小值 (Ra= 0.1959 μm),随后又出现上升趋势;当轴向切深增加时,表面粗糙度值趋于平稳 (Ra= 0.2151~ 0.2677 μm)。雷忠潭[20]对2195铝锂合金进行了铣削试验,认为表面粗糙度随径向切深增加而先减小后增大,临界径向切深为2.4 mm,当1500 r/min 相关学者也研究了不同切削环境下表面粗糙度的变化规律。丁悦等[33]的试验表明,同一切削参数下平直处表面质量 (Ra= 0.171~0.556 μm)要比拐角处表面质量好得多 (Ra= 0.497~1.434 μm),这是因为加工拐角时,机床主轴所受载荷不稳定,易于发生振动,从而导致拐角处表面质量变差。在选定的切削参数范围内,无论平直处和拐角处,vc= 628.32 m/min、fz= 0.08 mm/z、ap= 1 mm、ae= 3.5 mm时,能够获得最好的表面质量。滚压强化是利用金属的冷塑性,使用滚压工具对工件表面施加压力,进而使得工件表层金属发生弹塑性变形,形成冷作硬化,引入残余压应力,并降低表面粗糙度,达到提高工件的抗疲劳性、耐久性等服役性能的目的。牟海阔[27]在干切、液氮环境下对铝锂合金进行高速切削试验,研究了切削三要素与上一道滚压工艺对2060–T8铝锂合金表面粗糙度的影响,发现当进给方向与滚压方向呈30°时,表面粗糙度取得最小值 (干切Ra= 0.438 μm,液氮Ra= 0.612 μm),相对于干切工况,在选用液氮低温冷却时,工件的表面粗糙度平均增大了77%;当滚压角度为30°时,液氮冷低温却和干切工况都可以获得最小的表面粗糙度 (干切Ra= 0.552 μm,液氮Ra= 0.562 μm)。也有学者对相近材料7075铝合金的表面粗糙度进行了研究。Kouam等[34]通过对7075–T6进行试验,观察到在1.75 mL/min的MQL流速下能够得到比3 mL/min的MQL流速以及干燥条件下更好的表面质量。Cagan等[16]采用干切和MQL对Al7075–T6铝合金进行试验,同样发现MQL条件下与干切条件下的测试结果相比,工件的表面质量得到了改善,MQL条件下的表面粗糙度比干切低15%。 工件的表面粗糙度也会对其耐腐蚀性产生一定程度的影响。Xue等[35]基于静电场理论,利用开尔文探针技术发现2297铝锂合金的电子逸出功与表面粗糙度正相关,得出了表面表面粗糙度越大,耐腐蚀性越差的结论。Niu等[36]的试验表明,2A97铝锂合金试样的表面越粗糙,表面活性越强,越容易发生氧化反应,导致耐腐蚀性降低。Liu等[37]的试验发现,2297铝锂合金表面粗糙度较低时,点蚀敏感性较低,点蚀速率较慢,耐腐蚀性相对较好。Niu等[38]根据2A97铝锂合金加工表面的电化学阻抗谱测试结果发现,铣削表面的粗糙度越小,耐腐蚀性越好,利用电化学阻抗谱形状建立了等效电路,进而证实了2A97铝锂合金铣削加工表面相比机械磨抛处理表面在耐腐蚀性能上的优越性。 从现有的研究来看[10],对工件表面粗糙度的影响程度最大的是每齿进给量fz,其次是轴向切深ap,然后是径向切深ae,最后是主轴转速n,且在进给量和轴向切深较低的情况下所获得的工件表面粗糙度更小。Ra在一定范围内随着切削速度的增大而减小,超出此范围后随着切削速度的增大而增大。 表面残余应力是由切削过程中塑性变形与切削热的共同作用引起的,对工件的综合性能以及使用寿命影响很大,是表面质量的一项重要参数。 Rong等[29]发现Al–Cu–Li系铝锂合金经高速铣削后表面呈现拉应力状态,但数值不大。随着切削速度的提高以及每齿进给量的增大,残余应力也逐渐增大,并且当n= 18000 r/min,fz= 0.2 mm/z,ap= 10 mm,ae= 2 mm时表面残余应力达到最大 (X向为49 MPa,Y向为50 MPa)。Niu等[10]发现高速铣削后2A97铝锂合金表面呈压应力状态,数值不大,表面上两个方向的残余应力的幅值均小于100 MPa,同一测试方向上残余应力最大差值仅150 MPa左右。 Mou等[18]在干式、液氮冷却两种环境中加工2060–T8铝锂合金,研究了铣削前滚压方向与铣削中进给方向之间的夹角对铣削加工工件表面残余应力的影响,研究发现,在干切工况下,当滚压角度为45°的方向时,产生的残余压应力远远超过于其他方向;在工件采用液氮低温冷却时,工件表面的残余压应力较干切工况提升了150~200 MPa,说明铝锂合金在合理的液氮低温冷却条件下,选用较高的转速、较大的切深以及较高的进给可以使工件表面维持相对较大的残余压应力。Zhang等[39]在Mou等[18]试验的基础上通过对比两种加工环境中的切削力与切削温度,发现切削参数一定时,两种加工环境中切削力的差别很小,而切削温度存在明显区别,因此,将不同环境下工件表面残余应力的差异归因于切削温度。 也有学者对7070铝合金的切削残余应力进行研究。Wu等[40]对7075铝合金进行切削试验发现,随着切削速度的增加,残余应力减小,当切削速度从500 m/min提高到1250 m/min时,切削残余应力降低约60 MPa,随着表面粗糙度的增加,最大残余拉应力会有一定程度的增加。机械加工引入的表面残余压应力有利于改善零部件的耐腐蚀性能,而残余拉应力则削弱该性能。Luo等[22]的试验发现,切削速度与每齿进给量对表面残余应力的影响较大,随着切削速度和进给量的增加,表面残余应力的大小和残余应力层深度都增大。Zhang等[23]却发现,当切削速度在250~1250 m/min之间波动时,表面残余压应力与切削速度负相关,并观察到最大残余压应力层深度为120 μm,最大亚表层残余拉应力层深度为300 μm,并且最大表面残余拉应力在15 MPa左右波动。Niu等[36]发现由于存在试样表面残余应力小,同时电解液与试样表面不存在壁面剪应力等因素,导致2A97铝锂合金耐腐蚀性能基本不受加工表面残余应力的影响。 Niu等[10]采用极差分析研究了切削参数对加工表面残余应力的影响,研究发现,对平行方向的残余应力影响最显著的是切削速度vc,其次为径向切深ae,然后是每齿进给量fz,最后是轴向切深ap;对垂直方向的残余应力影响最显著的是轴向切深ap,其次为切削速度vc,然后是每齿进给量fz,最后是径向切深ae。 切削过程中的加工硬化会使得工件表层变硬,从而导致刀具磨损加剧,进而引起加工质量差与服役时间减少等问题。 雷忠潭[20]在进行2195铝锂合金铣削试验时,发现2195铝锂合金在不同每齿进给量及不同切削速度下的加工硬化程度范围在107% ~123%之间,如图4所示。当切削速度由20.096 m/min增加到35.168 m/min时,加工表层硬度呈递减趋势,其主要原因是铣削速度较小时,工件的塑性变形随着切削速度的增加而减小,导致加工硬化程度降低。当切削速度增加到30.168~65.312 m/min时,工件加工表面硬度呈上升趋势,不同进给量下的表面硬度在切削速度最大时达到极值。其主要原因在于铣削速度的增加,缩短了金属导热的时间,减小了材料的热软化,使得工件表面的硬化程度增加。每齿进给量的增加会导致工件所受铣削力增加,表层金属的塑性变形加剧,从而导致加工后硬化程度增加。Mou等[18]的试验结果同样表明,所有加工表面的硬化程度均在109%~119%范围,切削加工引入的表面变形层深度约为20 μm,且在该变形层内切削加工对基体材料的硬化作用随与加工表面距离变大而减弱。 图4 不同每齿进给量和切削速度下的表面硬度和表面硬化程度[20]Fig.4 Surface hardness and surface hardening degree under different feed per tooth and milling speed[20] 在7050铝合金的表面加工硬化方面,Fu等[41]的试验发现,加工硬化能力在112%~123%之间波动,当切削速度vc从600 m/min增加到900 m/min时,加工硬化能力和表面硬度略有下降,但当切削速度超过1000 m/min时,加工硬化能力和表面硬度明显上升;高切削速度 (vc= 1200 m/min)下加工硬化层深度约为35 μm;低切削速度(vc= 600 m/min)下加工硬化层深度约为25 μm,因此认为高速切削比低速切削产生更多的加工硬化和更深的硬化层。谭靓等[42]的试验发现,在试验参数范围内, 试样表面硬度在179~193HV0.025之间,表面硬度基本不变。Zhang等[23]利用单因素法对7050–T7451进行切削试验,发现加工硬化层深度与切削速度、切削深度呈负相关,加工硬化程度随切削速度与进给量的增大呈先增大后减小的变化趋势,与切削深度呈负相关。 铣削加工中表层材料发生塑性变形造成加工硬化程度增大对2A97铝锂合金耐腐蚀性能存在不可忽视的作用。Niu等[38]对比了不同显微硬度2A97铝锂合金铣削加工试样,发现加工表面显微硬度的增大有利于改善表面耐腐蚀性能。 徐海进等[43]通过高速铣削Al–Cu–Li系铝锂合金表面微观形貌观察试验,发现已加工表面会出现由周期进给引起的切削波纹 (图5(a))、小的坑洞 (图5(b))、残留切屑 (图5(c)) 以及振动引起的毛刺 (图5(d)) 等,但已切削表面大部分为正常形貌 (图5(e))。丁悦等[33]对2198铝锂合金进行高速切削试验,发现平直刀路和拐角刀路都极易出现表面缺陷,在刀纹交错处也出现了大量的表面缺陷 (图6)。 图5 铝锂合金表面形貌图[43]Fig.5 Surface morphology of Al–Li alloy[43] 图6 铝锂合金铣削表面形貌[33]Fig.6 Surface morphology of milling Al–Li alloy[33] 针对切削加工表面通常出现的微观裂纹问题,徐海进[30]通过扫描电镜、电涡流法以及荧光渗透法3种方法检测Al–Cu–Li系铝锂合金的加工表面裂纹,如图7所示,结果未发现表面裂纹的存在,因此认为常规和高速铣削并不会导致铝锂合金表面裂纹的产生。 图7 荧光渗透裂纹检测结果[30]Fig.7 Results of crack detection by fluorescence penetration test[30] 徐海进[30]通过高速铣削铝锂合金已加工表面金相组织的观察,发现其表层金相组织与基体相比变化不大。牟海阔[27]的研究也表明,当铣削转速在2500~5000 r/min范围内变化时,铝锂合金的晶粒大小没有显著的变化,晶粒沿刀具进给方向没有明显的拉压变形。牛金涛[44]的试验发现,近切削表面处微观组织 (图8(a))与基体微观组织 (图8(b))均为大尺寸晶粒,在平行进给方向上晶粒尺寸甚至超过1 mm,而切削加工影响层的深度约为20 μm,远小于晶粒尺寸,这同样表明,铣削加工对2A97铝锂合金加工表面的影响不足以细化原始微观组织中的大尺寸晶粒。 图8 近切削表面与基体微观组织(ap = 1 mm,ae = 20 mm,vc = 1300 m/min,fz = 0.05 mm/z)[44]Fig.8 Near-cutting surface and matrix microstructure(ap = 1 mm, ae = 20 mm, vc = 1300 m/min, fz = 0.05 mm/z)[44] 刀具磨损直接影响加工表面完整性,进而影响被加工零件的使用性能。加工铝锂合金时,常会出现黏附磨损从而导致加工表面质量差等问题。 Niu等[10]选用无涂层硬质合金刀具加工2A97铝锂合金,发现没有出现太大磨损。李强强等[9]选用硬质合金刀具、TiN涂层刀具和TiAlN涂层刀具分别进行试验,发现TiAlN涂层刀具铣削2198–T8铝锂合金时最容易发生黏结磨损,对比3种刀具的磨损情况 (图9),发现TiN涂层刀具的磨损最小,加工效果最好;硬质合金刀具有轻微黏附发生;TiAlN涂层刀具表面工件材料黏附严重,刀具磨损最大,加工效果最差。这是由于TiAlN涂层中含有铝元素,在切削时会在刀屑界面上形成一层导热性差的氧化铝保护膜,导致切屑无法及时带走切削热,刀具局部温度更高,更容易发生黏附磨损。 图9 3种刀具材料磨损情况对比[9]Fig.9 Contrast of tool wear made of carbide[9] 开展切削加工参数优化是铝锂合金切削加工研究的最终落脚点,是提高机床的利用率、实现高效加工和降低成本的主要手段。 吕岩[19]基于最小二乘支持向量机建立了表面粗糙度预测模型,利用最优化原理,建立了以材料去除率最大为优化目标的高速铣削铝锂合金切削参数优化模型,对其进行优化求解并通过了试验验证。雷忠潭[20]以表面粗糙度与材料去除率为优化目标,采用粒子群优化算法对目标函数进行优化,得到的最佳切削参数降低了表面粗糙度,提高了加工效率。Yue等[45]基于响应曲面法以表面粗糙度与比切削能为优化目标,建立了多目标优化模型,采用多目标粒子群优化算法确定铣削参数的最优组合。从现有研究来看,在切削加工参数优化时多以材料去除率、表面粗糙度等作为优化目标,通过采用粒子群优化算法、最小二乘支持向量机法等进行单目标或多目标参数优化,并且目前针对铝锂合金的切削参数优化研究较少。 (1)关于铝锂合金切屑形成的文献较少,并且缺少关于铝锂合金与铝合金切屑的对比分析。 (2)在切削力方面,虽然进行了大量研究并取得了一定成果,但试验结论并不一致,其中关于切削力的研究大多是集中在静态切削力方面,对于周期性动态切削力的研究鲜有报道。 (3)在切削温度方面,仅仅提出了切削参数对切削温度的影响,却没有研究其影响程度。尽管使用辐射法对切削温度进行测温时,能够较好的获得切削温度,但却只能得到工件及切屑的表面温度,而不能得到整个切削区域的温度分布,更无法获得对刀具磨损具有决定作用的刀具–切屑接触界面温度。 (4)在表面质量方面,现有研究大多数局限于单一指标的变化而缺少全面分析,并且对表面残余应力、表面层加工硬化以及表面层微观组织变化的研究不够深入,而这些恰恰是工件服役性能的重要影响因素。 (5)在刀具磨损方面,由于铝锂合金质地较软,刀具磨损较少,对于该方面的研究也较少,并且有关铝锂合金切削试验的研究大多使用硬质合金刀,在一定程度上制约了铝锂合金的应用。 (6)在参数优化方面,没有考虑加工成本、加工时间和机床的振动等因素,并且多目标函数权重确定方面的研究也不够深入。 针对以上问题,应从以下方面开展进一步的研究。 (1)继续深入铝锂合金切屑形成的研究,开展铝锂合金切屑与铝合金切屑的对比研究,探究铝锂合金对铝合金的替代性。 (2)进一步开展动态切削力研究,揭示动态切削力随切削参数的变化规律,为切削参数的优选奠定基础。 (3)开展基于非接触式测温法的切削温度研究,揭示切削参数对切削温度的影响程度,进一步探索切削温度随切削参数的变化规律,同时结合有限元仿真建立切削温度预测模型,实现切削区域温度分布的较准确预测。 (4)深入开展已加工表面质量的系统研究,尤其是表面残余应力、表面层加工硬化以及表面层微观组织变化的研究,从提高产品服役性能的角度进行工艺优化。 (5)在刀具磨损方面,一方面深入研究不同刀具材料的服役性能,选择合适的刀具;另一方面需要建立刀具寿命经验公式,从而更好地指导切削加工工艺的合理制定。 (6)在参数优化方面,可以采用BP神经网络、遗传算法、深度学习和响应曲面等智能优化技术对工艺参数进行优化,并采用更有效的决策方法对优化解集进行决策。 铝锂合金由于其优越的性能而被广泛应用于航空航天领域,是近年来发展速度最快的先进轻量化结构材料之一。但由于其质地较软,在切削过程中容易出现黏附磨损、表面质量差等问题,给铝锂合金零部件的加工制造带来困难。尽管国内外学者开展了铝锂合金切削加工的试验研究,也取得了较好的成果,但也存在部分结论不一致,缺乏定量分析,预测模型的准确性有待提升以及缺乏与铝合金的对比研究等问题。在今后应重点开展切屑变形、切削力、切削温度和加工表面质量的系统研究,揭示动态切削力、切削温度随切削参数的变化规律,加强表面残余应力、表面层加工硬化以及表面微观组织变化问题的研究,从而提高产品的服役性能。铝合金材料铣削的超高速加工范围为1500~5000 m/min,在进行铝锂合金铣削试验时,可适当开展更高切削速度条件下切削试验的研究。同时,增加铝锂合金与铝合金的对比试验,深入研究铝锂合金对铝合金的替代性。并考虑采用BP神经网络、深度学习、遗传算法和响应曲面等优化技术对工艺参数进行优化,获得更准确、有效的优化结果。4.2 表面残余应力

4.3 表面层加工硬化

4.4 表面微观形貌

4.5 已加工表面的金相组织

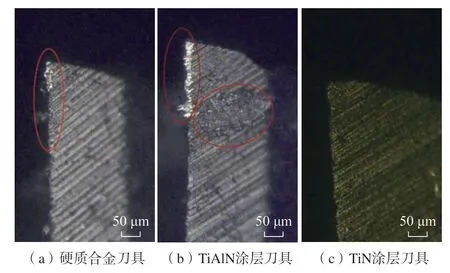

5 刀具磨损

6 参数优化

7 不足及发展方向

7.1 研究的不足

7.2 未来的发展方向

8 结论