关于天然气分输站与门站合建的工艺技术可行性分析

孙文栋,王海清

(浙江能源天然气集团有限公司,浙江 杭州 310051)

上游天然气场站(如分输站、末站等)一般建在天然气长输管线上,通常具有截断放空、过滤分离、计量、调压、清管、分输等功能,一般由长输管线输气单位投资建设并管理运行。下游天然气场站(如城市门站)是天然气自长输管线站场(上游站场)进入城市燃气管网的接气点,一般具有气质检测、过滤、计量、调压、加热、加臭、输配气等功能,一般由下游燃气公司投资建设并运行管理和维护。由于天然气上下游产业链分工的特点,上下游站场投资建设主体一般不同,当前较多的建设模式为上下游场站就近建设或毗邻建设,上下游各自征地、采购设备,并独立建设站场以及建成投产后独立运行管理。该模式具有产权资产分明、便于管理、安全责任界限清晰等优点,但也有建设成本高、土地利用效率低、建设时序长、投产时间不同步、受多方面外界因素影响等缺点。为了贯彻“十分珍惜、合理利用土地和切实保护耕地”的基本国策,实现建设用地的集约利用和各类资源的优化配置,同时适应当前经济社会对产业高质量发展的要求,运用共享经济思维,性质相同或类似的工艺场站,可考虑合并建设[1](上下游两家投资主体合建即合建站)或直接由一家投资主体进行建设(一体化调压站),以便节约建设周期,最大限度地提高项目综合投资效率,提高系统监控能力,减人增效,降低土地需求指标,提升油气体制改革大背景下天然气企业的综合竞争力。

本文拟从相关行业规范和工艺流程角度,分析上下游合建站及一体化建设的技术可行性,并对设计过程中各功能分区整合时遇到的相关问题进行探讨分析,形成相对标准可行的整合设计思路,希望对后续类似项目提供帮助。

1 执行规范的适应性分析

GB 17820—2018《天然气》5.5 中规定进入长输管道的天然气应符合一类气的质量要求[2],与GB 50028—2006《城镇燃气设计规范》中对燃气气质的要求基本一致,根据GB 50183—2004《石油天然气工程设计防火规范》的规定,输送介质天然气火灾危险类别属于甲B 类[3],但上下游站场运行压力不同,导致设计要求有所区别,目前的设计规范中,尚无适用于合建站的统一标准规范。上游站场主要执行GB 50251—2015《输气管道工程设计规范》[4],该规范被广泛应用于石油天然气行业中。下游门站主要执行GB 50028—2006《城镇燃气设计规范》,该规范在燃气行业中应用比较普遍。根据GB 50028—2006《城镇燃气设计规范》6.5.13 规定,燃气管道设计压力大于0.4 MPa 时,其管材性能应分别符合现行国家标准GB/T 9711《石油天然气工业输送钢管交货技术条件》、GB/T 8163—2018《输送流体用无缝钢管》的规定,该规定与GB 50251—2015《输气管道工程设计规范》中关于站内管材的技术要求基本一致。

综合比较2 个规范,发现GB 50251—2015《输气管道工程设计规范》相对于GB 50028—2006《城镇燃气设计规范》在安全放空、进出站截断阀设置、调压器的安全监控、流量控制、自控系统等方面要求更具体一点。对于合建站或一体化建设调压站,本文认为原则上应该同时遵循2 个规范中的相关条款。在设计过程中尽量做到统筹兼顾,进行功能整合设计,采取就高不就低的设计原则,严格控制相关设计参数及要求。

2 工艺流程整合设计

2.1 上下游站场典型工艺流程

根据功能定位,上游场站工艺流程一般为进站、过滤、计量、调压、出站,兼顾气质分析、通球功能(设计压力一般在4.0 MPa 以上)[5],下游场站工艺流程一般为进站、过滤、计量、伴热、调压、加臭、出站,兼顾通球功能和气质分析(设计压力一般在4.0 MPa 以下)[6]。上游场站与下游场站工艺流程基本相似,但设计压力与进出站压力不同。合建站或者一体化建设在分别实现上下游各功能前提下,可以对功能相似流程进行整合设计,突出共享原则,以期实现合建站或一体化建设调压的综合效益。下面以浙江省上下游典型站场为例进行分析研究。

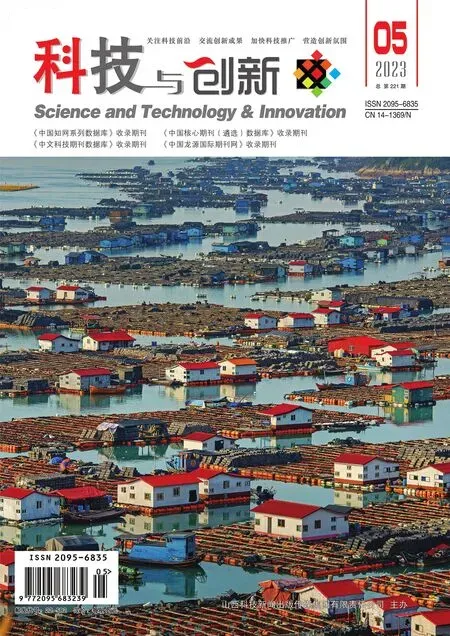

浙江省内长输天然气站场(上游站场)典型工艺流程如图1 所示(以云和分输站为例,设计压力6.3 MPa)。

浙江省下游城市门站典型工艺流程(以云和门站为例,设计压力4.0 MPa)如图2 所示。

图2 云和门站工艺流程图

2.2 工艺流程各功能区分析与整合

2.2.1 进出站区

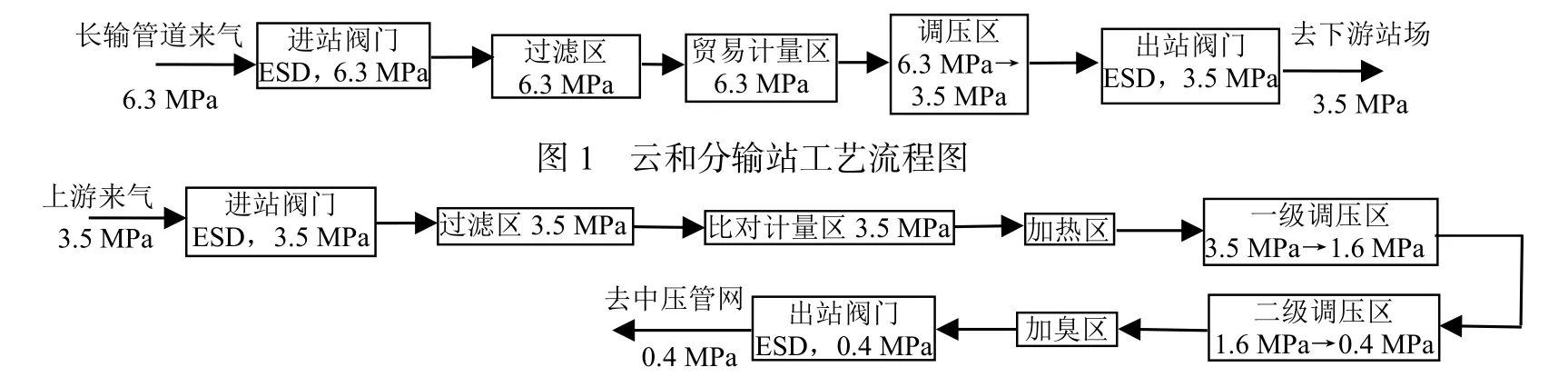

按照相关规范要求,上游场站及下游场站进出站均应设置截断阀门,同时截断阀门应具有ESD 紧急切断功能,以保证在突发事故状态下对站场运行进行上下游供气切断[7]。对于合建站或者一体化调压站,由于是合并建设,工艺系统已实现融合,可将其看作一个整体系统,在进站区设置一个进站截断阀门,而上游出口阀门与下游接收区进口阀门已成为工艺系统内部阀门,截断功能重复,且无需ESD 紧急切断功能,因此可将原独立工艺流程中的一出一进两个阀门整合为一个阀门,然后合建站下游出站区设置一个截断阀门。进出站绝缘接头(或者绝缘法兰)也可按照此原则进行整合设计。整合后的工艺流程如图3 和图4 所示。

图4 上下游一体化调压工艺流程图

从图3 和图4 对比可以看出:合建站和一体化建设工艺流程稍有不同,是因为合建站是上下游双方合建,设备资产归属上有所区分,这样以传统4.0 MPa区别资产归属就比较方便,而一体化调压流程由于所有设备资产归属于一家单位,因此工艺流程上也更为精简。

2.2.2 过滤装置区

天然气在管道内输送过程中,由于气质以及管道施工等原因,不可避免地会带有一部分杂质、液态烃、污液与水分。为保证站内计量、调压设备正常运行,在天然气进站之后需要进行过滤分离,将天然气中的杂质、液态烃与水分去除,《输气管道工程设计规范》和《城镇燃气设计规范》均要求天然气进站后在计量调压前需要设置过滤装置。对于合建站及一体化建设的情况,上下游工艺装置区设置在同一场站内,上下游距离短,工艺系统相互整合后将其看作一个整体系统,天然气经过上游分输区过滤装置过滤后杂质很少,下游接收区可不单独设置过滤装置。即根据实际情况天然气进站后设置一套过滤分离装置即可满足工艺要求。

2.2.3 计量装置区

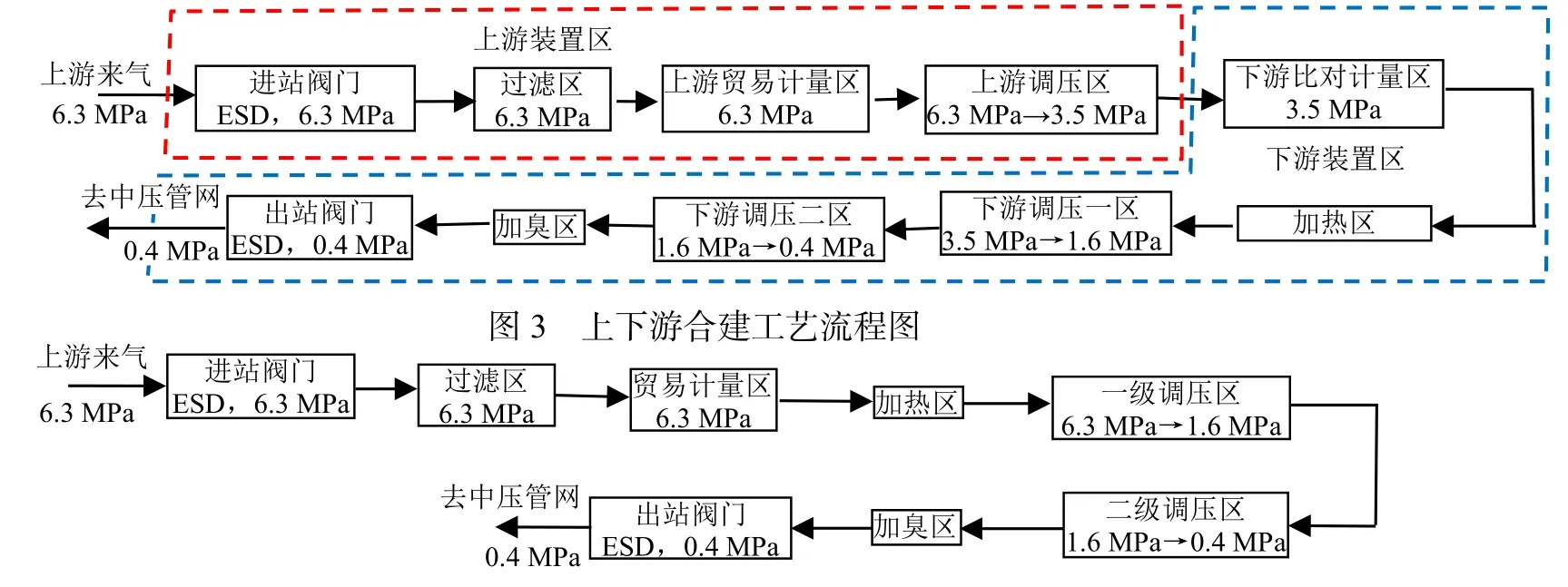

目前天然气场站供气计量方式有贸易计量和过程计量,计量设置方式、计量精度与站场功能和管理单位的计量要求有关。上下游站场之间一般需设置贸易计量用于贸易结算。目前贸易计量的设置方式一般有2种:一是在上游分输站和下游门站分别设置贸易流量计,实现对比计量功能;二是仅在上游分输站设置贸易流量计,下游门站不设置对比计量。目前方式一被广泛应用于天然气行业,对于双方独立建站的供气模式,一般采用方式一。而对于合建站供气模式,本文认为,由于上下游投资主体不同,建议参考独立建站模式,考虑设置对比贸易计量,虽然初期投资较高,但对上下游投资主体均有利,可以避免后期产生经济贸易纠纷(如图2 工艺流程方案)。而对于一体化建设的情况,由于上下游项目建设主体为一家单位,无法设置比对贸易计量,故只能设置一套贸易计量装置,同时双方事先约定好计量规则,且在双方的共同监督下,建设主体单位按期开展流量计的标定,并将标定证明提供给对方,共同解决输差问题(如图3 工艺流程方案)。

2.2.4 调压设备区

调压设备的设置方式与进出口压力及设计流量有关,不同的建设模式对于调压流程的整合有不同的要求,根据GB 50251—2015《输气管道工程设计规范》8.4 设计原则,典型分输站调压区流程一般可设计为电动调节阀+自力式调节阀+安全切断阀调压火车设置方案。根据GB 50028—2006《城镇燃气设计规范》6.6.10.6设计原则,典型门站调压区流程设计为调压器+安全保护装置(一般为安全切断阀)。

合建站模式中,上下游调压设备一般以压力作为边界分开设置,一般是以传统的4.0 MPa 为边界,4.0 MPa 以上的调压设备设置在上游分输区,其余设置在下游接收区。如6.3 MPa→3.5 MPa 调压区放置于上游,3.5 MPa→1.6 MPa 调压区和1.6 MPa→0.4 MPa 调压区放置于下游。如果是对于一体化调压建设的情况,由于投资主体是一家单位,可以对调压区进一步整合设计,设置为6.3 MPa→1.6 MPa 调压区和1.6 MPa→0.4 MPa 调压区(如图4 工艺流程方案)。而站场内工艺管道及设备压力等级设计应与工艺流程相适应。

3 结语

通过对以上工艺流程及各功能分区进行分析,可知合建站内诸多功能区及主要设备可合并设置,技术可行并基本可以做到与相关规范相适应。主要设置原则为:①参照上下游场站的工艺流程,进站处设置进站阀门,经上游分输区过滤装置、计量装置和调压装置后进入下游接收区。对于设备投资主体分开的合建模式,下游接收区内设置贸易结算对比计量,之后进入加热区,然后经过调压一区和调压二区后出站。②而对于站内所有设备投资主体均为一家单位的情况,可整合为一体化调压方案,即进站处设置进站阀门,气体经过滤装置、计量装置和二级调压装置后出站。③从整合后的工艺流程图来看,一体化方案流程可以最大程度整合上下游功能区,所以在上下游各方同意且有条件的情况下,推荐采用一体化调压方案,以便实现资源利用及经济效益最大化。