瓦斯抽采体积分数控制系统设计

王琳

(鹤壁职业技术学院,河南 鹤壁 458030)

中国煤炭资源储备量非常丰富,且在今后一段相当长的时间里,煤炭资源依然是中国使用的主要能源[1]。2021 年,中国煤炭总产量已成功达到41.3 亿t。在煤炭开采过程中,瓦斯灾害依然是影响煤矿安全生产的头号问题。当瓦斯体积分数达到5%~16%时,遇明火就会发生爆炸,严重威胁煤矿安全生产以及矿工人身安全。2021 年,全国共发生91 起煤矿事故,178人死亡。煤矿瓦斯隐患亟待解决[2]。

目前,煤矿企业对采前预抽不重视,加之开采设备以及技术不先进等问题,导致预抽体积分数偏低,无法民用,也无法用于内燃机发电[3]。因此,需要设计体积分数优化控制系统来对瓦斯抽采体积分数进行精确控制。瓦斯抽采不仅可以提高煤矿安全生产,减少煤矿瓦斯安全隐患,而且如果将瓦斯直接排入大气中,还可导致温室效应,所以瓦斯抽采也是保护环境的需要[4]。

本文针对目前煤矿瓦斯抽采体积分数较低的问题,设计一套瓦斯抽采体积分数控制系统,可通过程序控制,将瓦斯体积分数控制在一定范围内,以便于二次利用。本文对包括PLC、电动阀和传感器在内的硬件系统进行设计选型,并对整体控制流程进行了设计编程。

1 系统总体方案设计

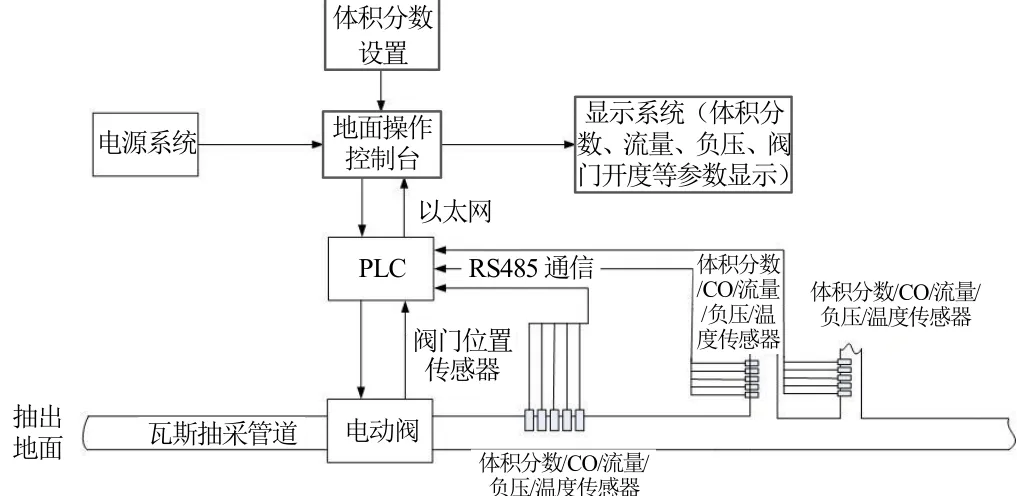

本系统将抽采主管路瓦斯体积分数作为系统主要的控制参数,将井下瓦斯体积分数传感器采集到的检测值与设定值进行比较,根据运算结果将动作输出作用于分支管路阀门,通过对各抽采支路阀门开度的控制,进而使得抽采总管路瓦斯体积分数达到设定值。瓦斯抽采体积分数控制系统总体设计原理如图1所示。

图1 系统整体原理图

系统包括以下3 个部分。信号采集单元:由瓦斯体积分数、流量、压力、温度等传感器检测井下瓦斯抽采管道中的相关物理量等信息,并将采集到的数据发送给PLC,并在HMI 上显示温度、瓦斯体积分数等信息。通讯部分:井下防爆PLC 能够把采集到的参数通过以太网通信发送至井上HMI 处,并能实现参数信息的设置、控制及报警。执行机构:PLC 通过输出模拟量信号,控制支路电动阀阀门开度,从而能够调节支路抽采负压,控制支路瓦斯体积分数,最终使抽采总管路瓦斯体积分数达到设定值。

本系统应具备的功能有3 点:①监测主管路以及分支管路共3 根管道的瓦斯体积分数、温度、压力、流量、CO 体积分数信息,并在上位机以及触摸屏上显示;②检测到的主管路瓦斯体积分数与设定值进行比较,差值及其变化率经控制器输出的控制量控制支管路阀门开度,支路阀门相互协调,使主管路体积分数值稳定在设定值;③主管路与分支管路内CO 体积分数及瓦斯体积分数达到报警限自动报警,断电闭锁,并可对监测参数、报警信息等进行存储,便于查询。

2 控制系统硬件设计

在上部分系统总体方案设计的基础上,根据系统功能要求,对系统硬件进行分析、对比,分别完成对主控系统、传感器、电动阀等设计与选型。

2.1 控制器

由于所设计的系统是用在煤矿井下,还需要有煤安认证,所以最终选用山东中煤生产的矿井专用放爆兼本安型PLC 控制器,型号为KXJ1/127-D。本系统I/O 点数估计需要:数字量输入11 个,数字量输出3个,模拟量输入14 个,模拟量输出2 个。故选用西门子S7-1200PLC,CPU1214c。输入主要为传感器和按钮,输出为阀门开度控制量。

2.2 模拟量输入输出模块设计

根据系统功能选取2 个模拟量输入模块,选用的AI 模块为西门子SM1231 AI8×13 位模块,用于采集甲烷传感器、CO 体积分数传感器、温度传感器、压力传感器采集的信号以及执行机构发送的阀门开度信号。选取一个模拟量输出模块,选用的AQ 模块为西门子SM1232 AQ 模块,用于输出模拟量信号以控制支管路阀门开度。

2.3 安全栅设计

本系统采用的安全栅为检测端隔离式安全栅,检测端隔离式安全栅的原理是:模块电路将输入的电流或电压信号转变为0.2~1 ⅤDC,送入模块内进行采集、放大、运算和进行抗干扰处理后,再经变压器调制成输出隔离的电流和电压信号,供后面的二次仪表或其他仪表使用[5]。

2.4 系统电源设计

本系统中,井下防爆PLC 需用AC660 Ⅴ供电方式。在中国供电方式为AC220 Ⅴ,所以需要通过变压器进行升压。选用的PLC 和传感器的供电方式为DC24 Ⅴ,所以需要选择独立DC24 Ⅴ开关电源。

2.5 显示单元设计

本系统选用的触摸屏为上海步科自动化股份有限公司的MT4043R 触摸屏,路由器无特殊要求,PLC系统、触摸屏与上位机采用以太网通讯方式。

2.6 信号检测单元

本系统中需要用的传感器有负压传感器、瓦斯体积分数传感器、温度传感器、一氧化碳传感器、流量传感器。通过参数比较最终选用了淮北创奇有限公司和郑州光力科技有限公司两家公司的传感器产品。

2.7 执行机构

本系统需要通过电动阀门开度变化来改变瓦斯抽采体积分数。根据系统要求选择精迪阀门厂所产的MDS943F-10C 矿用电动蝶阀作为执行机构。该电动阀输出为4~20 mA 电流信号。

3 系统软件设计

软件设计主要包括上位机程序设计和下位机程序设计。结合控制要求,对体积分数控制的PLC 实现进行编程,并对上位机进行组态设计,满足系统监测、自动控制、报警等要求。

3.1 下位机程序设计

下位机部分软件主要包括数据采集、报警、控制和输出等模块组成。对系统的参数设定后,数据采集模块对当前管路中瓦斯体积分数等值进行采样,并将采集的数据存储到PLC 的相应存储单元中;报警模块是当前采集的数据超过设定的参数就会启动报警;控制模块是将当前抽采瓦斯体积分数和设定体积分数进行对比,根据偏差量计算输出控制量,来控制执行机构进行工作。

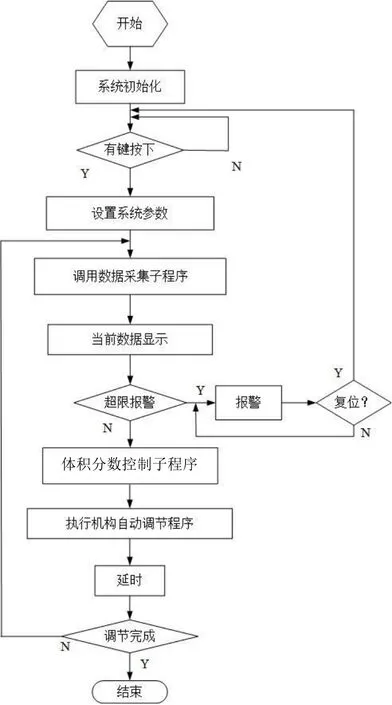

3.1.1 主控制程序设计

系统主程序流程图如图2 所示。初始化后检测按键,当有键按下后设定主管路的瓦斯体积分数,然后调用数据采集子程序,若采集体积分数值无超限则不报警,进入体积分数控制子程序,实现体积分数自动调节。

图2 PLC 主程序流程图

3.1.2 数据采集子程序设计

本段程序主要负责采集信号。本系统需采集3 个温度、3 个瓦斯体积分数、3 个压力、3 个流量和3 个CO 体积分数的数值。对于采集到的模拟信号经过A/D转换后存储到缓冲区中,再发送到上位机进行显示、处理,将数据处理后的结果再发送回下位机执行控制操作。

3.1.3 体积分数控制子程序设计

体积分数控制的关键在于控制算法的PLC 实现。首先将体积分数偏差、偏差率置入PLC 中,然后利用其A/D 模块将输入量采集到PLC 中,利用其D/A 模块实现执行元件的输出。在本程序流程中,关键的步骤为体积分数控制查询表的查询程序,为了简化程序设计,将偏差E、偏差率EC范围{正大,正小,0,负小,负大}转化为{1,2,3,4,5}。将控制规则表中的元素按由左到右、 由上到下的顺序依次置入MW150-MW190 中,这样控制量的基址就是150,其偏移地址为EC×5+E,所以根据EC与E最终得到的控制量地址为150+EC×5+E。

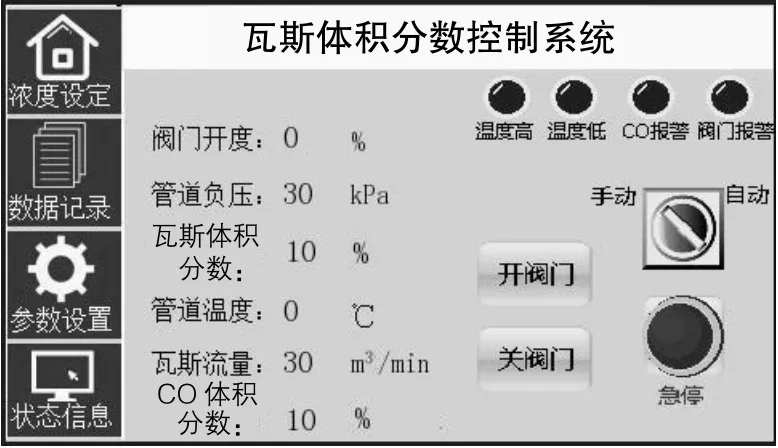

3.2 上位机程序设计

触摸屏组态界面设计主要采用上海步科自动化股份有限公司的配套设计软件,触屏组态设计依据系统功能,简明易操作,瓦斯体积分数、阀门的开度及运行状态等重要参数需要适时显示,主要的功能控制能够实现,还需添加报警显示指示灯等信息,最终的组态显示界面如图3 所示。

图3 HMI 设计主界面

4 结论

井下瓦斯抽采是一个非线性时变、大滞后的过程,因此对该过程建立一个精确的数学模型十分困难,工业现场多采用人工负压法,缺乏具体的理论指导,从而导致抽采的瓦斯体积分数较低。本文以井下瓦斯抽采管路体积分数为研究对象,从工业现场实际情况出发,提出设计了一种瓦斯抽采管路体积分数优化控制系统,各支路阀门开度自动调节,使总管路体积分数达到预设值。

在总体设计的构思下,根据具体功能对PLC 及输入输出模块等硬件进行设计,对温度、压力、流量、CO体积分数、瓦斯体积分数传感器和电动阀进行选型。同时,对瓦斯抽采管路体积分数控制系统进行软件设计。PLC 控制程序由主控制程序、数据采集子程序、体积分数控制子程序等组成,实现体积分数精准调控和实时显示、自动控制、超限报警等功能。通过软硬件结合,实现井下瓦斯抽采管路体积分数精准调控。