智能物流仿真系统分析与应用*

魏逍逍,王 亮,冯天宇,董 安,刘金雨

(大连科技学院,辽宁 大连 116052)

工业企业的实际生产物流工艺布局涉及到地面使用率、工艺流程布局、通道模拟、物品摆放的位置、各个区域的划分、合理布局的计算、设备投资使用率等方面,相较于传统工艺布局模式,工程技术人员通过结合工程实际,运用已经建好的标准化模型或实际需要的自建模型,展现出区域布局的动态模拟并进行改进和优化,缩短设计和投产准备时间,高效地完成透明可视的工厂建设[1]。

1 建模

1.1 作用

工业企业生产物流系统往往具有离散、复杂的特性,整个大系统由于生产过程的不确定性会受到各种约束,因而无法采用运筹学的方法进行优化。利用智能化物流仿真技术可有效地分析和解决上述问题,其优势和特点能够促使离散问题得到优化,进而使企业生产效率得到最大提升[2]。

如图1 所示,智能工厂流水线仿真设计通过数据库式电子表格,利用2D/3D 物料及产品虚拟特征,建立一个基于厂房实际生产状况的应用场景报告。

图1 虚拟生产线

1.2 特点

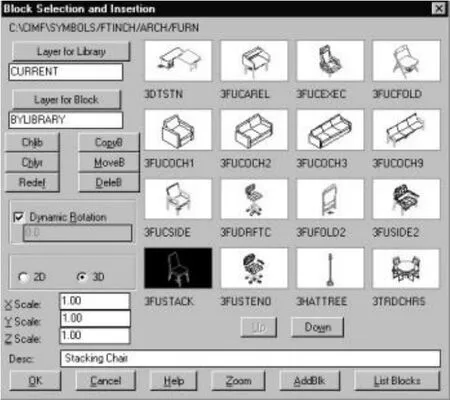

如图2 所示,虚拟物流系统具有以下特点:①较低的物资流动频次强度,确保各个区域内的半成品与物料保持基本平衡,减少区域间物资流动频次,促使物流强度降低;②较低的物资流动成本,通过合理匹配各设备间物资物料流动状态,达到低成本运营的目的,同时兼顾合理的投资效益回报率;③较高的空间利用率,充分合理化利用工厂内空间,提高单位面积产出效益,合理布局物流线及各个设备设施;④透明可视化物流即时信息,操作可视板可以清楚反映物料、半成品、成品等的瞬时状态,实时监控现状和异常,并实时处理,以方便服务生产[3]。

图2 智能物流仿真模块

1.3 模型举例

带式输送机在煤炭、电力、建材、钢铁、物流等领域逐渐被广泛地应用,运量越来越大、运距越来越远将会成为其发展的趋势和使用的优势。输送机驱动装置是一种利用电动机和减速机使传送速度达到所需求的装置,常见的皮带输送机的驱动装置有悬挂式减速机、硬齿面减速机、空心轴减速电机驱动、Ⅴ带传动等,如图3 所示。其中悬挂式减速机Ⅴ带传动的驱动式对传动滚筒和减速机冲击都更小,因此传动更加平稳[4]。

图3 输送机模型

2 分析功能

2.1 功能开发

通常采用面向对象的方法并结合Petri 网,对制造业企业厂房进行车间物流系统建模,以解决车间内部大量离散事件仿真问题。通过对仿真模型运作行为的观测,利用可视化技术,直观地检测仿真画面,或者对仿真数据生产的数据图表等进行系统预测,分析其所存在的问题,进而找出问题原因,以便对车间物流系统进行实时改善和调整[5]。

2.2 空间分析

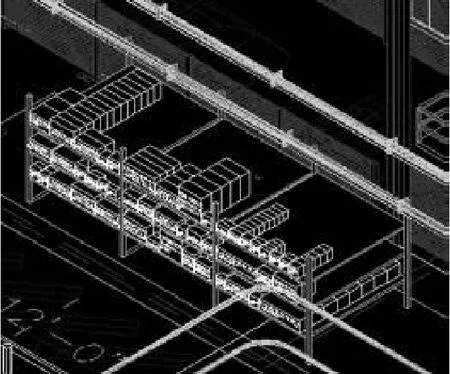

如图4 所示,工厂厂房内的空间工艺布局主要基于周转用具的运行,生产物料的摆放以及半成品、成品的放置等。通过智能物流仿真技术对相关承载用具、工具、产品等的基本信息进行输入,并且涵盖相关物流的运行时间、运行位置,能够有效地对厂房空间模型进行虚拟运行管理,便于设备的安装及预留空间的布置[6]。

图4 空间工艺布局

2.3 数据库及数据接口

建立设备数据库并与相关CAD 模型形成相互连接,可以在数据库中得到类似于动力作用情况等报告,并能把图片和文档等其他类型文件连接在设备中。如图5 所示,专业技术人员逐步调整并完善模型,就可在产品生产前期迅速地进行生产布置,同时对工厂内布局的设计进行细化和优化,并插入相应的仿真数据和其他的3D 视图生成ASCII 形式的文件来描述制造信息和位置信息[7]。

图5 3D 仿真视图

3 优化仿真

智能工厂物流仿真设计能够实现最合理的工厂布局并得以实施[6]。通过综合考量零部件输送距离、加工单元的面积规格、物料库存水平等因素,使生产能力得到释放,在减少生产成本的同时,协调了各个生产过程,形成了沟通与互连。交互式的自动生产图表能节省投产布置时间,并能与更接近的实际状况进行验证,大幅缩短工程分析时间,解决了由于缺少必要的技术合理性评估带来的工程浪费,降低开发成本。注重团队合作与沟通,形成分布式开发能力,降低工程冗余并能及时预见更具潜力的布局方案[8]。

如图6 所示,智能工厂能自动生成一些布局选项,只需要根据输入特征便可完善设计质量,并能根据物流的工作区域和其他的重要信息,运用一定的运算法则能快速进行设计优化,得到最佳的布局方案。所有增加的交互式的关系图表都具备查询功能,具备快速地评估和布局方案对比能力,并且通过筛选最佳的评估方案和最经济的协作设计方法,以到达减少设计时间、加快布置效率和提升产能的目的[9]。

图6 点到点式物流图表

3.1 优化手段

布局优化面向生产物资,以生产全过程所需的产品、设备、工具等为工程优化载体,注重预测与分析能力。同时以合理有效的工艺作业流程作为串接,以完整的生产计划作为指引,通过评价再评价的优化设计体系验证,结合信息数字化技术,使得工程技术人员能够从专业技术角度充分完善工艺布局状态,同时即使面对非专业人士,亦能通过视觉化输出方案进行常识验证[10]。

3.2 优化功能

建立起以产品总组装结构或产品机械制造工艺流程为路径的流程图,并赋予产品相关属性信息,完成生产过程层次架构设计,并使得该层次架构具备可编辑性。同时在流程或装配层次结构中集合进工具、设备等相关属性信息并可进行操作模拟。厂房信息中重点进行工作区域划分,并形成工作活动区域,进行工作目标与工作区域结合串联。利用颜色识别功能用以区分材料信息、设备信息、操作者信息和通道路径,颜色的深度代表不同的相关参数,使得相关生产信息如成本、距离、时间、存放情况等得到有效的信息反馈,确保各种条件下工艺布局的合理性。通过对生产物料的相关流量参数进行合理估算及预测,对流量较大的区域进行有效识别进而调整,解决通道拥堵并提高运输承载能力。采取点对点流程设计方案,集成层次结构中预先设定的属性信息和数据信息,结合相关工具、用具的实际需求状况,完成自动组装和加工的模拟优化,同时建立空间利用率报告,形成区域标记。初始化的工艺布局模拟通过预定时间的验证,在相关区域内如物流存放区或产品生产区(通道、设备和工具等)生成空间利用率报告、库存需求报告、运输能力评价等文件,用以评估优化过程的准确性,并通过对空间环境状况进行适当调整和补充,最终完成最佳布局路径[11],如图7 所示。

图7 布局优化设计模拟

4 应用能力

某大型汽车生产厂商应用智能流水线装配用具仿真模块和组件,对工厂进行布局和分析。如图8 所示,工程技术人员可以运用智能流水线用具仿真模块优化生产实际问题,极大缩短了新建工厂的设计时间,提高了分析和预测的速度和效率,加快了厂房建设速度和节约了投资成本。

图8 汽车装配流程模拟

智能化物流仿真应用过程充分结合岗位现场作业及定置管理技术要求,使得宏观布局工艺系统按照装配结构层次和制造工艺流程被合理且有效地组织,增强设计信息沟通性,减少设计系统分析方案调整时间,缓解了设计工程成本冗余浪费等问题,同时实现对某些缺乏系统设计合理性因素的整体技术价值的评估预测,降低工艺系统总体开发成本。有效地促进企业管理人员或工程设计人员精准性的评估自身或合作伙伴整体工作流程,使人为干扰降至最低。解决工程冗余问题,促使投产或生产过程的布局质量得到明显提升,同时有针对性、定制化的设计过程使得无论面向整体还是面向局部的优化过程更加吻合实际运用,运用评估性获得极大的提升[12]。

在智能化物流仿真应用优化过程中,可以根据部分质量因素相关性进行优化和组合,进而形成生产活动关联性图表架构,模拟出更贴切的实际应用场景。例如,利用物料密度数据优化区域划分,获得最佳的设计平衡算法;估算物料传输路径和传送频率,划分工作区域边界,形成任务工作流串接,测算由重量或密度关系形成的空间容量分析;形成优先级布局选项,利用输入输出特性,结合区域管理和需求分析,指定优化算法,获得最佳组合;利用OPT 算法,初始化布局配置,建立面向精细生产的操作流程聚合体系;建立反馈评价设置,利用协调设计,进行持续优化改进。

5 结论

综上所述,智能化物流仿真应用技术通过实施建模、仿真、优化等过程,展现了更加贴近实际生产过程的技术应用,加快了工业企业产品研发投产周期,淘汰了工程冗余,促进了投资回报,以及解决了企业扩产能力不足的问题。智能化物流仿真应用技术极大地提升了企业内部运行效率,并促使企业完善创新与协作机制。