连续重整装置再生器压降升高原因分析及解决措施

尹 志 刚

(中国石化北京燕山分公司,北京 102500)

中国石化北京燕山分公司炼油厂1.0 Mt/a连续重整装置(简称2号重整)由中国石化工程建设公司设计,于2020年3月16日建成投产。装置采用中国石化自主开发的逆流移动床连续重整(简称SCCCR)工艺[1],反应物料的流动方向与催化剂的流动方向相反。反应器采用并列式布置,催化剂采用中石化石油化工科学研究院有限公司开发的PS-Ⅵ连续重整催化剂[2]。催化剂再生单元规模1 000 kg/h,再生循环气体回路采用干冷循环形式,再生循环气、氧氯化放空气分别流经固体脱氯罐,以去除其中的氯化物。

2021年6月开始,再生一段烧焦区出入口压差逐渐升高,烧焦循环气流量大幅降低。2022年3月停工消缺,发现再生器内约翰逊筛网堵塞严重。以下分析再生器内网堵塞的原因,并从提高操作稳定性、定期清理内网等方面提出处理措施,消除了再生系统堵塞的隐患。

1 再生器失效情况

1.1 再生器结构

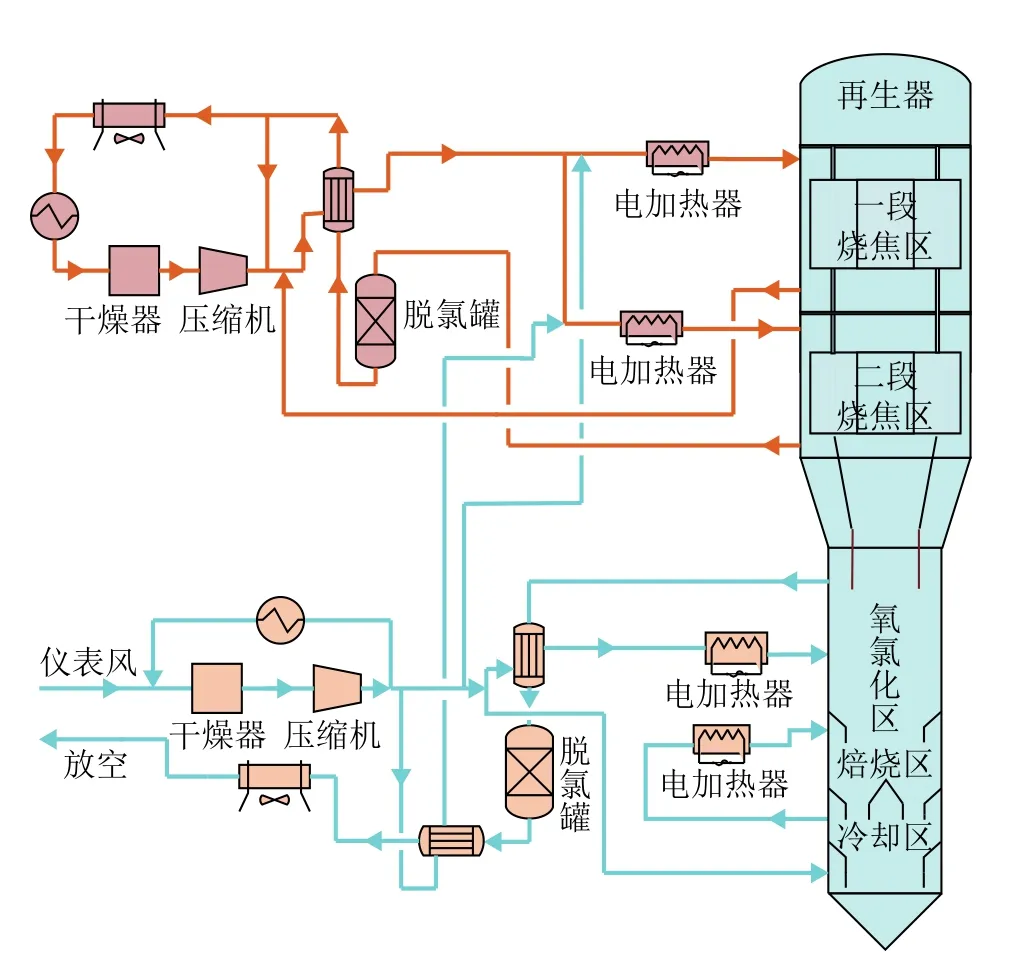

2号重整装置再生器工艺流程如图1所示。再生器烧焦区为上下串联式两段烧焦,其内构件主要由两组同轴布置的内外约翰逊筛网组成。催化剂循环再生系统可以确保重整反应在高苛刻度条件下进行。然而在实际运行过程中,国内多套连续重整装置再生系统内构件曾发生不同程度的损坏,导致重整催化剂烧结或跑损,装置被迫紧急停工处理,造成巨大的经济损失[3]。

图1 连续重整装置再生器工艺流程

1.2 再生器异常现象

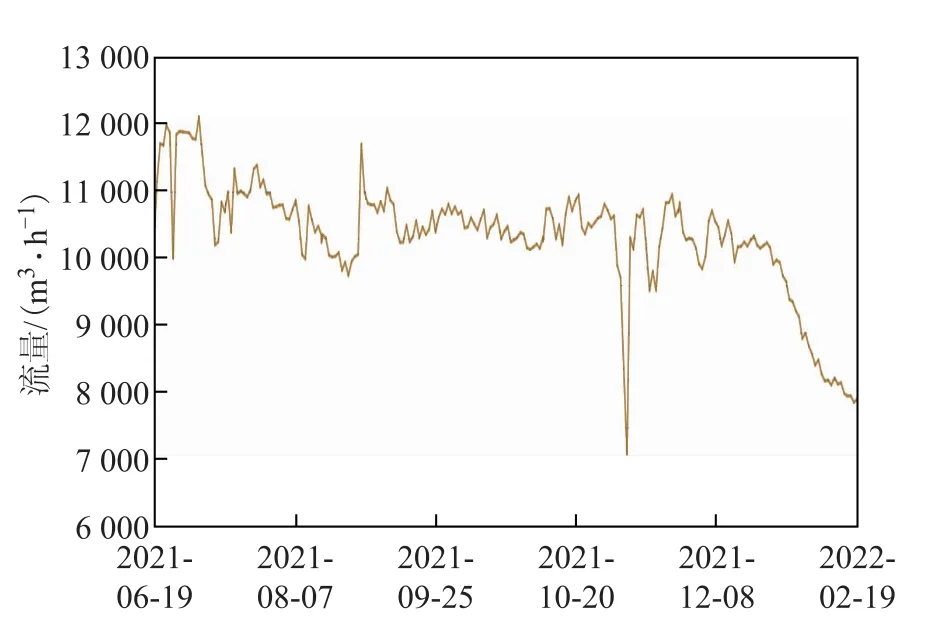

运行监控发现,再生器一段烧焦区出入口压差从2021年6月至2022年2月逐渐从20 k Pa升高至138 k Pa(图2),之后的生产运行过程中先后出现如下问题:

图2 烧焦区压差变化情况

(1)再生系统一段床层压降过高,再生器提升系统压力偏低,氮封罐与提升气压差控制阀全开,接近1 k Pa联锁值,若压差持续恶化,再生提升系统压力继续降低,压差无法建立,再生器无法进行提升。

(2)一段烧焦循环气流量被迫降低,从9 000 m3/h降至7 000 m3/h(正常流量范围9 000~10 000 m3/h),具体见图3。若提高重整反应苛刻度,催化剂碳含量升高后,循环气量过低,烧焦循环气携带热量能力不足,易导致再生器超温。

图3 再生循环气流量变化情况

(3)重整装置无法正常降量。为提高再生器的提升系统压力,逐渐将再生器压力提高至0.418 MPa,保证再生剂提升系统压差正常,若持续降低加工负荷,反应系统压降减小,导致分离料斗压力降低,再生剂提升系统压差异常引起联锁,造成催化剂无法循环。

1.3 再生器停工处理

为确保装置长周期运行,2022年3月16日至3月25日对再生系统停车进行消缺。3月16日重整装置将加工负荷降低至正常负荷的60%,20日停运再生单元,25日再生单元开工,催化剂恢复循环,启动催化剂黑烧,逐步提高加工量。

为确保再生单元停运期间催化剂活性受控,提前3天降低装置加工量,维持催化剂循环速率为100%,降低催化剂上积炭量,保证再生系统在恢复循环后具备改白烧条件。26日启动黑烧13 h后,从表1催化剂采样结果看,第四反应器催化剂碳质量分数最高为3.27%,与装置满负荷运行期间催化剂积炭基本持平。

表1 催化剂碳含量分析结果 w,%

1.4 再生器内部检查情况

将再生器中催化剂卸出后,对再生器内构件进行检查。发现再生器约翰逊内网堵塞比较严重,堵塞面积约占内网总面积的40%左右,全部集中于内网500 mm以下。

图4为再生器内网从外部观察到的筛网堵塞情况,堵塞部位占筛网表面的40%以上,堵塞部位基本集中于筛网和冲孔板Ⅱ间隙位置。图5为再生器内网从内部观察到的筛网堵塞情况,堵塞面积由于冲孔板Ⅰ的存在,所以无法判断,但从冲孔板孔隙中可以分析堵塞也较为严重,堵塞位置集中于冲孔板Ⅱ中。图6为冲孔板Ⅱ与筛网之间的迷你催化剂球。图7为从外部用钢刷进行清理催化剂时所带出的大量烧结的催化剂,类似物质也存在较多。

图4 再生器内网外侧

图5 再生器内网内侧(冲孔板Ⅰ)

图6 冲孔板Ⅱ积累的迷你球

图7 催化剂所积炭块

1.5 内网堵塞对烧焦区的影响

连续重整再生器催化剂自上而下通过由外网和内网所形成的环形空间,烟气自外网径向通过催化剂床层,烧焦后产物通过内网排出循环(图8所示)。连续重整反应过程中,催化剂因积炭导致活性降低,需通过烧焦、氧氯化、焙烧和还原等再生过程使催化剂活性恢复。烧焦过程就是用含氧的惰性气体将催化剂上沉积的焦炭燃烧去除,同时通过烧焦气流带走燃烧释放的热量。

图8 再生器烧焦示意

烧焦区内网堵塞导致再生循环气量降低,循环气量的降低直接影响再生烧焦能力。再生烧焦能力(以最高允许催化剂循环速率表示)按下式计算[4]:

式中:CCR为最高允许催化剂循环速率,kg/h;R为再生循环气流量,m3/h;Y为再生循环气中氧摩尔分数;η为氧气利用率,按65%计算;x为待生催化剂碳质量分数,%;x′为再生催化剂碳质量分数,白烧时最大值不超过0.2%。

在一定工况条件下,再生器烧焦能力随再生循环气流量的降低而减弱[5]。当再生循环气流量降至设计值的85%时,进入氧氯化区的催化剂碳质量分数将达到0.2%。剩余的焦炭进入高温高氧的氧氯化区将发生剧烈燃烧,可能导致催化剂晶相转变、烧结,甚至烧坏氧氯化区内构件。为了降低催化剂烧焦负荷,只能被迫降低重整反应系统苛刻度。

2 原因分析

2.1 约翰逊网原理

再生器内网设计时采用约翰逊网结构,筛网外侧间隙为(0.635±0.051)mm,筛网内侧间隙为2.0 mm。催化剂位于筛网外侧,沿轴向向下流动。当催化剂为正常直径[(1.65±0.05)mm]时,催化剂正常流动,受筛网约束于内外网的环形区域中。当催化剂直径异常(小于0.635 mm)时,催化剂颗粒穿过筛网的V形丝进入烟气区域。由于结构原因,球形催化剂理论上不会卡涩于筛网之间,但形状不规则的催化剂粉尘(含碎颗粒)存在堵塞约翰逊网的可能。

2.2 再生器中心筒结构

为保证高温下的运行强度,再生器中心筒由外层筛网、冲孔板Ⅱ、冲孔板Ⅰ组成,其排列组装尺寸如表2所示。外层筛网与冲孔板Ⅱ之间存在间隙,冲孔板Ⅱ与冲孔板Ⅰ之间紧密贴合。

表2 再生器内网排列组装尺寸

2.3 容易堵塞的3个部位

根据上述再生循环气和催化剂流动工作原理可分析出,堵塞再生器烧焦区,使其压降升高的位置主要为以下3处:①烧焦区外筛网外部;②内部筛网间隙;③烧焦区出口集合管。根据实际检查情况,本次堵塞主要集中在内部筛网间隙处。

2.4 再生器内网堵塞原因分析

根据拆解情况分析,催化剂迷你球和粉尘进入再生器约翰逊网是造成堵塞的主要原因。结合生产运行实际情况,产生催化剂迷你球和粉尘的主要原因有以下几个方面:

(1)再生烧焦区或氧氯化区波动导致超温,造成催化剂载体氧化铝发生相变、晶相被破坏甚至产生迷你球。晶相被破坏的催化剂比表面积降低,压碎强度下降,进而使系统中粉尘量增加而堵塞再生器内网。

(2)受再生循环气干燥器运行不佳影响,再生系统循环气露点长期超标,正常运行要求露点低于-65℃,实际运行在发生故障前6个月,再生循环气露点在-20℃到-40℃之间,远高于工艺设计值。循环气露点超标,造成再生系统氯腐蚀,腐蚀的铁锈结垢使再生器约翰逊网进一步加速堵塞。

(3)堵塞在内网上的催化剂颗粒多为半球形或迷你球,如操作温度高于设计值时,该缝隙受热将会变形增大。如缝隙大于设计值,可能会使整颗粒的催化剂堵塞内网,造成内网严重堵塞。

(4)受淘析气运行不佳影响,2号重整装置淘析出来的催化剂粉尘中,半颗粒比例明显偏高。催化剂分析数据显示,2021年9月催化剂强度在48.4 N/粒,与装置开工时基本无差异,催化剂本身强度正常,排除了催化剂强度原因。在其他装置中,催化剂经提升至反应器顶部后靠自重依次进入4个反应器,在第四反应器经提升器送至分离料斗。而2号重整反应器并列设置,催化剂经多次提升、升降温过程造成相对多的磨损。催化剂分析显示,2号重整淘析粉尘中半颗粒数量占比基本不低于10%(其他装置一般为5%[6-7]),比例明显增加。这也增加了催化剂经淘析后有半颗粒进入再生器的可能性。

3 措施及效果

3.1 提高催化剂提升速率稳定性

该装置催化剂提升速率主要与再生器提升管线压差关联,但压差控制受反应器自身压力波动、提升氢气纯度变化等因素影响,具有不稳定性。本次的实际提升速率与原标定结果存在一定差异,提升速率过快,必然导致催化剂破损概率增加。因此,在操作中,保证提升速率、稳定操作是减少再生器内网堵塞的必要措施。

3.2 增大粉尘淘析量

与普通连续重整工艺反应器重叠布置相比,逆流床连续重整由于采用反应器并列布置,提升过程增加3次。催化剂经多次提升、升降温过程会造成催化剂相对多的磨损,增加了催化剂经淘析后有半颗粒进入再生器的可能性。应增大淘析气量,按照粉尘中整颗粒淘析量为50%进行淘析,保证半颗粒得到有效淘析。

3.3 降低再生器操作波动

催化剂在再生区烧焦不完全时,将会对再生器内网本体及催化剂产生极大影响。再生器内构件承受着较高的温度,当催化剂再生系统烧焦区温度出现较大幅度的波动时,内筒与外网热胀冷缩程度不同。在轴向和环向温差应力的作用下,更易发生筛网间隙变大失效[8]。在日常操作中,要合理控制烧焦区入口氧含量,严格限制再生烧焦峰温。

3.4 定期清理内网

由于再生器内网的特殊结构,使催化剂极易积存在筛网与冲孔板之间,冲孔板上的通气孔又无法将催化剂有效带出,长时间不予以清理,内网必将堵塞,建议每次检修都对该内网进行彻底清理,确保有效使用。

3.5 效 果

采取以上措施后,再生器一段烧焦区压差由140 kPa降低至8 kPa,运行稳定。烧焦循环气流量由6 000 m3/h上升至10 000 m3/h。催化剂淘析粉尘中半颗粒数量占比降低至6%。自2022年3月底至今,整体运行稳定,消除了再生系统堵塞的隐患。

4 结 论

(1)再生器内网在运行过程中发生堵塞,是造成烧焦区压降升高的直接原因。催化剂粉尘淘析不彻底、再生烧焦波动产生迷你球等是导致内网堵塞的根本原因。

(2)应通过加强再生循环气干燥单元运行监控,降低再生系统的腐蚀;通过提高催化剂提升速率稳定性、加强粉尘淘析系统运行监控,降低催化剂粉尘进入再生器的概率;通过降低再生器操作波动,降低再生器内网堵塞的可能性。

(3)采取以上措施后,再生器一段烧焦区压差恢复正常,再生器内网堵塞问题得到消除。