灭菌乳质量问题分析及预防

付 林,杜 剑,张锐生,李雅琦,夏忠悦

1 新希望乳业股份有限公司,四川成都 610000 2 云南新希望邓川蝶泉乳业有限公司,云南大理 671204 3 杭州新希望双峰乳业有限公司,浙江杭州 310000

0 引言

灭菌乳是以生牛(羊)乳为原料,添加或不添加复原乳,在连续流动的状态下,加热到至少132 ℃并保持很短时间灭菌,再经无菌灌装等工序制成的液体产品[1]。目前大部分设备使用瑞典利乐设备,杀菌温度及时间为136~141 ℃/4 s。灭菌乳因货架期长,运输方便,销售半径广,多样的包装及口感,便于携带,受到广大消费者欢迎。尤其在新冠疫情期间,灭菌乳销量不断增加,根据国家统计局的数据,2021年全国液态奶产量2 843 万吨,同比增长9.68%。但灭菌乳产品保质期长,产品有时会发生脂肪上浮、胀包、分层、苦包、酸包等质量问题,导致消费者体验不佳[2~6]。本文结合实际工作,列举人员、设备、辅料、环境、方法五方面质量案例,从设备工艺布局、生产过程、微生物检测结果、坏包原因分析四方面进行分析,提出预防措施,总结一套灭菌乳质量问题排查方法,为预防及控制问题提供参考[7]。

1 问题分析与预防

1.1 人员操作导致质量问题

1.1.1 问题描述

成品库房巡检发现某批次(时间点:19:17)

250 mL利乐纯牛奶有胀包现象。

1.1.2 过程分析

(1)工艺布局

该批次产品灌装由A1机和A2机两台设备同时生产,由同一台4 吨UHT灭菌机串联两台设备直接生产,未使用无菌罐。A1机产品出现问题,A2机产品无问题。工艺布局见图1。

图1 灌装设备的工艺布局

(2)生乳情况

查看该批次产品使用的生乳记录:储存温度、理化指标、菌落总数、嗜冷菌、芽孢及耐热芽孢等无异常。

(3)UHT灭菌

该4 吨UHT灭菌机生产时间为09:35到次日06:50,查看记录:物料温度、均质压力、出料温度、杀菌时间、物料数量等关键信息均符合工艺参数要求。

(4)灌装环节

查看灌装记录:该坏包产品时间段前1 min 19:17操作人员进行了包材拼接。关键信息见表1。

表1 关键信息表

(5)成品检测

查看该批次产品保温试验,检测均无异常。成品库扩大取样排查,发现19:18的一箱产品11 包中有7 包胀包且都为A1机生产。对该设备生产当天的产品异常时间段前后1 h产品进行排查,抽取常温留样:pH检测、口感及煮沸试验均正常。

调取当日灌装监控视频,发现19:17时间点的操作人员拼接好包材,产品排包后,19:17发现纸管漏奶,因漏奶微小、操作人员误判,继续开机,导致后续1 min产品出现坏包。

1.1.3 问题结论

此产品坏包原因为操作人员包材拼接不规范导致纸管漏奶,操作人员误判为终端夹包溅奶继续生产,导致后续1 min的产品坏包。

1.1.4 预防措施

对操作人员进行现场培训,提升操作人员的技能,如包材拼接、排包等方面的技能;规范操作人员过程拼接包材,目的样单独放置观察,待商业无菌合格后放行。

1.2 设备导致质量问题

1.2.1 问题描述

设备大修后进行水包测试,溶解试验发现横封封合处存在气泡串。对该设备压力胶条及铜条更换后升温灭菌,将水包灌装温度调整到25 ℃进行溶解试验,在无气泡、样包符合要求的前提下生产产品,发现横封有气泡、不符合包装完整性检查要求。

1.2.2 过程分析

初步分析设备更换新铜条和胶条、导致压力及温度过高。将横封功率调试后再次溶解试验,气泡改善不明显。对夹爪拆卸检查,发现横封压力弹簧与大修前弹簧有较大差异。立即联系工程师到现场确认,换回旧的压力弹簧,未做任何参数和机械调整,生产的产品横封气泡串消失。对横封压力弹簧实物对比发现:错误使用的横封压力弹簧比正确压力弹簧细且短3 mm(正确弹簧高度为36 mm,错误弹簧高度为33 mm)(图2)。

图2 横封压力弹簧

1.2.3 问题结论

备件供应商将大修时TPMS计划维护单的横封压力弹簧的备件号错误,工程师现场更换未发现该备件有差异,导致大修后生产第1批产品横封有气泡串缺陷,此产品封合不符合包装完整性标准要求。

1.2.4 预防措施

要求备件供应商对所有灌装设备的大修计划、实施等进行梳理排查,形成书面梳理报告,并形成有针对性的书面整改措施及方案,避免类似问题出现。每次设备大修结束,工程师必须对大修具体情况、水包测试结果充分评估签字,确认无产品质量风险后方能投入正式生产。大修后第1批产品生产过程,工程师必须全程监控,对异常情况及时纠偏,杜绝因设备大修可能带来的产品质量隐患。

1.3 物料导致质量问题

1.3.1 问题描述

跟踪保质期样品发现灭菌调制乳状态异常,扩大取样,发现3 批次的灭菌调制乳有不同程度的状态异常。产品上层出现脂肪结块,下层产品有絮凝结团严重的结块,摇晃后无水乳分离及絮凝,状态基本正常,盒壁存在少量絮凝物[8]。

1.3.2 过程分析

(1)原辅料排查

排查生乳、白砂糖、香蕉浆、磷酸氢二钠、蜂蜜生产日期及对应产品,未发现异常。

稳定剂排查发现,使用两批次稳定剂,前一批次产品全部正常,另一批次产品出现异常,出现问题产品正好是更换了稳定剂批次。需排查是否是稳定剂引起的产品状态异常。

(2)生产过程参数排查

化料时间、化料效果、储存时间、温度、杀菌、灌装环节均符合工艺要求,无异常。

1.3.3 成品检测

保质期留样异常产品(状态严重或轻微)品尝口感均正常,无异味。检测pH值6.5~6.6,符合要求。微生物检测菌落总数,芽孢、耐热芽孢均未检出。均质效果验证镜检对比异常产品和正常产品,脂肪球大小皆均匀。

1.3.4 验证试验

按该产品配方小试使用相同生乳、辅料(稳定剂除外),按照调制乳配方进行4 组小试。稳定剂分别为:201×1026、201×0111、201×0118和一个批次其他生产商DNSK的稳定剂。常温留样20 天,平板观察状态,DNSK稳定剂和201×1026批次稳定剂的小样状态正常无肉眼可见颗粒。202×0111、201×0118两批次稳定剂小试有明显蛋白聚集颗粒,与生产异常3 批次的产品状态一致(图3)。

图3 稳定剂测试试验

1.3.5 问题结论

稳定剂导致此次产品状态异常。

1.3.6 预防措施

更换稳定剂生产商。

1.4 无菌环境导致质量问题

1.4.1 问题描述

某批号纯牛奶,第5天和第10天商业无菌未发现异常。1 个月检测常温留样20 包中有1 包出现结块,苦味,为开机样品[8]。

1.4.2 过程分析

(1)工艺布局

超高温串联两台灌装机,C2灌装机位于末端,保温样中C1机无异常,C2机坏包覆盖整个生产过程。2 台灌装机双氧水、包材为统一批号,且生产过程无异常。

(2)微生物检查

生乳微生物符合要求。成品开包检查无胀包,结块(类似脂肪析出),pH值6.0~6.5、偏低,略苦味。产品微生物检测菌落总数,耐热芽孢及嗜热芽孢,平板均有生长,为单一且相同的菌落形态。坏包样品100 ℃热激活10 min,在55 ℃培养下微生物仍能很好地生长繁殖。染色镜检确认有芽孢形态。

(3)设备检查

该产品末端灌装机单机产品坏包,坏包产品表现为平酸包,微生物为单一嗜热芽孢杆菌。分析C2灌装机有2 个区域被污染:一是灌装机的A、C阀清洗不到位,二是灌装机无菌风系统及灭菌系统被污染。C2设备A、C阀的检查阀腔拆洗干净,无异常。

若此系统被产品污染,经无菌风加热器筛选后可能会有高温芽孢残留。因C2灌装机在生产该批次产品前进行大修,工程师在大修期间对无菌风热交换板进行了浸泡。

1.4.3 问题结论

根据排查过程,该微生物为阳性耐热菌,主要是灌装机无菌风系统或灭菌系统污染导致产品坏包。

1.4.4 预防措施

建立设备大修管理制度。严格执行设备点检、异常时需重点关注,并沟通相关部门,做好记录。对灌装机技改,加装在线监控系统,恢复关键设备如UHT在线监控数据可导出读取功能。手动操作需记录,特别是异常时操作单独记录,便于追溯。

1.5 清洗导致质量问题

1.5.1 问题描述

某日pH值检测人对48 h样品跟踪时,发现某批次样品有1 盒pH值6.21(正常pH值6.65~6.85)。对恒温样品摇包检测,因组织状态未发生明显变化,导致摇包检测出现假阴性。开包检测pH值5.95~6.53。其余样品组织状态正常且煮沸后也未见蛋白变性现象。产品坏包表现为平酸包。

1.5.2 过程分析

(1)设备布局

生产设备6 吨杀菌机单机连接1 台A3Speed。

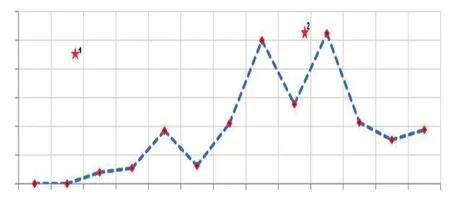

(2)坏包趋势

产品随生产时间增长,坏包数据增加,呈明显洗脱模式(图4)。

图4 坏包趋势图

(3)设备检查

经排查,灌装机清洗灭菌参数及其关键部件未见异常,UHT清洗灭菌参数及背压阀未见异常。设备大修情况、设备参数、包装完整性、操作工情况未见异常。同一台杀菌机所连的其他设备最近半年的坏包和质量事故状况回顾:超高温设备使用18 年,未连接其他设备,该产品也无坏包情况。

(4)物料检查

生乳、半成品、包材、双氧水无异常。

(5)微生物结果

G+杆菌不耐热、耐热100 ℃水浴10 min处理乳酸链球菌混合污染(图5)。

图5 镜检试验

基于微生物结果,对工艺布局、坏包分布及物料进行检查,主要排查清洗问题;对UHT、灌装记录及UHT灭菌温度在线监控曲线等相关生产记录进行查阅,均未发现异常;对保温前后的温度探头进行验证也未发现异常;对UHT无菌管线活接、背压阀、二级均质密封等进行拆检,采用自来水对管线进行打压(打压到6bar保持1 h)均未发现异常;对进料管线、UHT、灌装机(包括灌注管)清洗表报及记录调取检查,也未发现清洗异常;UHT预热到冷却段,怀疑存在污垢或堵塞情况(该设备近1年半内生产过程多次出现有黑杂被冲刷出来,通过添加易克助洗剂后有所好转),导致清洗不彻底所产生的酸包。目前无法进行检测验证,通过生物膜去除的方法逐步验证。

1.5.3 生物膜验证

酶制剂清洗过程需严格控制水温45~55 ℃,此范围内酶的活力最强。酶制剂中酶为复合酶,不同的酶最佳活力对应PH值也不同。异常结果判定:当T1大于T0、T2大于T1、T0时,说明有生物膜存在;T3大于T0时,需要排查操作是否有污染及考虑设备内初始菌落数量较高,需排查设备内是否存在干涸污垢堵塞。

1.5.4 问题结论

第1次酶制剂清洗取样检测结果显示,T1、T2、T3菌落总数数量级显著增加,说明清洗的UHT存在生物膜现象。经过耐热菌筛选,确定系统存在耐热球菌且与坏包产品球菌形态一致。第2次生物膜处理数据结果显示,T1、T2、T3经过酶制剂处理后,数量级没有上升,T0与T3样品菌落在同一个数量集。通过数据分析判定:6 吨UHT管路生物膜现象已去除。第3次加强清洗和冷消毒后,水样首次未检测出球菌,连续跟踪3 批次未发现球菌。因此,UHT盘管结垢且有生物膜,导致产品保温样48 h内pH值出现异常。

1.5.5 预防措施

更换UHT盘管。降低单次生产量,灭菌温度从(140±1)℃调整为(141±1)℃,且生产过程灭菌温度低于140 ℃时需退出生产进行CIP,并将设备报警温度设定为139 ℃。生产过程PT1001压力≥4.3 bar时,退出生产进行CIP。生产结束≥4 bar时将碱洗时间延长至3 200 s,且每隔1 批进行1次易克加强清洗,每批进行冷消毒并将循环时间延长至30 min。每次监控CIP、冷消毒后水样的菌落形态,灭菌后水样的菌落数。

2 结语

本文通过5 个质量案例对灭菌乳存在的质量问题进行剖析,发现易出现质量问题主要集中在人、机、料、法、环5 个关键环节。灭菌乳质量过程控制应加强人员操作、设备维护、辅料质量、生产环境及监控方法方面的培训,提升员工技能。同时结合设备工艺布局、生产过程、微生物结果、坏包分析四方面系统分析,持续进行质量改善。利用质量管理PDCA[Plan(计划)、Do(执行)、Check(检查)和Action(处理)]工具,分析质量问题影响因素;找出影响质量问题的主要原因;针对主要原因,提出解决措施并执行;总结分析思路和方法,结合相关法律法规、同行经验,制定并完善相应标准;不断提升企业质量管理能力,确保产品质量,减少消费者投诉,提升企业品牌形象和产品美誉度。