药剂生产废水深度处理工艺研究

吴国维

(科盛环保科技股份有限公司,江苏南京 211500)

目前,制药厂制药过程中产生的废水具有体积大、复杂性和危险性的特点,有效处理制药废水是一个巨大的挑战。药物废水包括具有高生物需氧量、化学需氧量的药物残留物、药物活性化合物,如激素、抗生素、有毒物质或表面活性剂,以及对生物圈构成潜在威胁的挥发性有机化合物。由于这些药物废物在生态系统中不断积累,甚至导致耐药微生物菌株的发展,许多药物废物对人类健康和生态系统构成严重威胁。因此,有效管理和处置这些废水对科学界来说是一个真正的挑战,特别是传统废水处理设施的出口中存在药物残留。传统方法中,通常主要包括物理化学法、生物法和高温氧化法[1]。化学和物理处理不仅是一种预生物处理工艺,有时也是一种单独的后处理工艺或制药废水处理工艺。但是,由于药物化合物、废水特性(COD、BOD)、总悬浮固体(TSS)、总磷(TP)以及流量和水力停留时间的操作参数之间的经验关系较差,这些方法不足以完全去除这些水中的活性药物成分和其他废水成分。在这种情况下,传统处理方法的推广变得困难。曾有研究表明,布洛芬、酮洛芬、吲哚美辛、对乙酰氨基酚和甲芬那酸等药物的固体保留时间可以高达10~20d。废水处理厂对这些水样处理后,仍然检测出现这些药物的痕迹,表明这些设施未能完全去除持久性化合物。因此,膜过滤、反渗透和活性炭等辅助处理方法常将与传统的工业废水处理方法结合使用,可以获得高效的处理结果[2]。虽然综合处理策略能够处理这些药厂废水,但它们也可能带来了未知问题和新型废水,其处理和处置措施在很大程度上无法缓解。在这种情况下,本文综述了这些处理方法的使用和发展,以为制定最佳战略和指导可持续技术开发研究提出建议。

1 化学处理法

1.1 氯化

氯化已被证明可有效去除药物,包括17-乙炔雌二醇、17-乙炔雌二醇和磺胺类药物。二氧化氯也能有效去除磺胺甲恶唑、罗红霉素、17-乙炔雌二醇和双氯芬酸。氯化和臭氧氧化去除双酚A和17-乙炔雌二醇以及蒸馏水中副产物雌激素的效果与臭氧氧化的结果相当,去除率为75%~99%,并且发现残留氯和臭氧较低,母体化合物损失大于99%。而且氯化对乙酰氨基酚、双氯芬酸、磺胺甲恶唑和氟喹诺酮氧化处理都具有良好的效果。但是对美托洛尔和磺胺甲恶唑来说都会产生一些新的污染物,如氯胺,作为其氧化产物之一,这可能是因为氨氯化比苯酚氯化快1 000倍。

1.2 高级氧化反应

许多药物的生物降解性较低,通常采用的处理工艺不足以完全去除此类物种,例如将处理过的松露废水排放到接收水中可能会导致这些微污染物的污染。因此释放到环境中的这些化合物已被证明足以对环境生物造成毒性影响。高级氧化工艺可被广泛定义为水相氧化方法,其基础是高活性物质(主要但不限于)羟基自由基在导致目标污染物破坏的机制中的中介作用。主要的高级氧化包括电氧化、芬顿和光芬顿工艺、湿式空气氧化,以及超声波辐射和微波处理,通常在单模或多模容器中工作在2 450MHz左右,也可以与其他物理化学和生物过程结合 使用。

以芬顿试剂为例,其主要通过自由基链式反应使过氧化氢与亚铁或铁离子反应,产生羟基自由基。这是一种多相催化反应,其中铁充当催化剂。由于铁是一种丰富的元素,因此该工艺最适合废水处理。最近的研究表明,芬顿氧化法能够减少难降解松露的负荷,使其毒性更小,更易于生物后处理。在处理含有高达1 2000mg/L的氯霉素、对乙酰氨基酚废水时,用芬顿/UV处理40min后,青霉素被完全去除。

1.3 厌氧生物工艺

通过厌氧生物工艺处理工业废水是一种被证明可靠的技术,与好氧处理相比,它具有若干优点,例如产生沼气、降低能源成本和低剩余污泥产量。尽管现代高速厌氧反应器,如上流式厌氧污泥床(UASB)可以实现90%以上的化学需氧量(COD)去除效率,厌氧废水处理的更广泛应用受到更高的残余废水污染和反应器中生物量保留不良的阻碍。此外,高速厌氧反应器中的颗粒生物量会受到各种工业废水特性的负面影响。厌氧膜生物反应器(AnMBR)为处理COD和悬浮固体含量高、盐度高、流量和组成变化大的废水提供了一种有吸引力的方法,即使存在脂肪、油和油脂或抑制性化合物。此外,AnMBR中的膜是具有特殊降解途径的缓慢生长微生物的屏障,导致其活性增加。例如,使用AnMBR保留生长缓慢的Anammox微生物;在系统中安装一个膜将它们的活性提高了19倍。但AnMBR仍存在一些缺点,特别是生物量的可过滤性较低,导致与好氧MBR相比,过滤通量较低。厌氧生物反应器已成功应用于中试和全规模处理各种工业废水。大多数应用都针对食品加工废水,因为这通常是高度生物降解的,含有高浓度的有机物,通常含有大量悬浮 固体。

2 物理处理方法

2.1 活性炭(AC)

制药废水如果处理不当,可能会对环境和地下水资源造成严重损害。由于其成分多变,不能对所有制药废水进行一般处理。因此,需要对特定类型的废水进行特殊处理。吸附处理是处理生活废水进行处置和再利用的行之有效的程序。研究表明,制药废水也可以采取类似的处理方法。根据美国环境保护局的调查,大部分制药厂使用活性炭吸附处理来降低废水中的有机成分(BOD和COD)浓度。活性炭是一种传统的吸附剂,在水处理中具有重要作用,研究证明活性炭可用于从废水中吸附药物。活性炭可分为:①粉末活性炭(PAC);②粒状活性炭(GAC);③珠状活性炭是一种高度球形的活性炭,其原料为石油沥青,广泛用于各种废水处理设备;④挤出活性炭(EAC)。GAC更适合连续接触过程,无需将碳从散装流体中分离出来。GAC广泛用于去除水中的污染物。另一方面,由于吸附剂与流体的分离要求,PAC的使用带来了一些技术问题。然而,尽管存在缺点,PAC由于其低成本和较少的接触时间要求,也被用于废水处理。GAC和PAC也用于处理废水中的药品。

2.2 膜工艺

膜法具有很高的分离潜力,可以作为一种有效的工具来分离有机负载以及所有令人厌恶的持久性化合物。模块化设计、相对较低的维护成本、高通量以及最重要的环境友好性使其成为合适的候选技术。在前期研究中,已经证明了膜过滤后回收的水的可重复使用性。膜技术作为一种可能的二级方法处理工业废水城市污泥中的药物残留是一种可行的选择。

2.2.1 压力驱动膜工艺

纳米过滤是最新开发的压力驱动膜分离工艺,其应用在过去十年中迅速增长。它已广泛应用于水性系统处理,尤其是如抗生素水溶液的浓缩。例如,根据阿莫西林的物理特性和在环境中的释放进行回收是很重要的。阿莫西林是一种广泛应用得抗生素,由于其药理学和药代动力学特性,用于治疗和预防呼吸道、胃肠道、泌尿和皮肤细菌感染。纳米过滤可用于从制药废水中分离和回收阿莫西林,以减轻阿莫西兰对环境的危害,并提高经济效益。纳米过滤膜对阿莫西林的截留率足够,在大多数情况下超过97%,而COD最大截留率达到40%,渗透通量超过1.5L/(min·m2)。稳定的渗透通量和阿莫西林的高截留率表明了NF在从制药废水中回收阿莫西兰方面的潜力。

2.2.2 正向渗透

通过反渗透(RO)和纳滤(NF)膜去除痕量有机化合物之前已经进行了大量研究。RO/NF膜对有机化合物的排斥机制包括尺寸排斥、静电排斥和溶质与膜之间的疏水相互作用。据报道,有机化合物的排斥受其物理化学性质(分子尺寸、电荷、疏水性和极性)、膜特性(材料、表面电荷和孔隙率)和进料溶液化学性质(pH和离子组成)的控制。尽管RO/NF膜工艺是从水质受损的水中去除药物化合物的有力选择,但这些压力驱动的膜工艺受到膜污染和高能耗的限制。因此,正渗透膜(FO)被开发出来,其原理是水从渗透压较低的进料溶液穿过半透膜流到渗透压较高的提取溶液。与压力驱动膜工艺相比,它具有许多优点,如低污染潜力、简单和高回收率,最为重要的是FO利用渗透压差作为驱动力,因此不存在滤饼层压实。近年来,FO因其在有机物回收和垃圾渗滤液浓缩的潜在应用而受到越来越多的关注,例如新一代TFC聚酰胺FO膜对四种药物(卡马西平、双氯芬酸、布洛芬和萘普生)具有高效去除效果。然而迄今为止,高性能FO膜的合成仍处于早期阶段。唯一的商用FO膜由三乙酸纤维素(CTA)制成,其具有相对窄的pH耐受范围以及相对低的纯水渗透性和溶质截留率,这也限制了它在水净化中的应用。

2.2.3 电渗析和电渗析逆转

电渗析(ED)是一种新兴的电化学膜技术,用于废水中的营养物浓缩和回收。电渗析过程(ED)会产生两种不同浓度的流体,在交替的隔间中流动,这些隔间由阳离子交换膜(CEM)和阴离子交换膜(AEM)交替隔开。ED具有成本效益,因为它具有有利于实现高选择性和产品回收的特性,并且避免或限制了对化学品的需求。在工业规模上,ED主要应用于淡化饮用水生产中的微咸水。然而,目前许多研究集中于ED技术在(生物)化学、食品加工和制药行业的应用,包括废水处理、化学品或其他有价值产品的回收以及有毒成分的去除。对于含有许多目标制药废水,如双氯芬酸、卡马西平、速尿、布洛芬和咖啡因,其迁移范围小于1%。然而,在ED实验中仍观察到阿替洛尔和美托洛尔的少量积累以及微量污染物甲氧苄啶和氢氯噻嗪的比例。这可能是因为药物通过ED膜的转运主要取决于分子的疏水性/亲水性,也取决于药物分子与ED膜之间的静电相互作用。在当前pH条件下具有负电荷和高疏水性的目标污染物,如双氯芬酸和布洛芬优先保留在稀释剂中。

2.2.4 渗透蒸发

渗透蒸发涉及使用致密聚合物膜从液体混合物中分离一种或多种组分。渗透蒸发作为一种分离过程,与蒸馏等传统技术相比有一些优势,例如:能耗更低,共沸物的分离,模块化设计。通常,蒸馏可用于从水中去除有机化合物。然而,对于热敏有机化合物,不能进行蒸馏。此外,渗透蒸发有几个优点:①由于只有液体的渗透部分应被汽化,因此减少了能量需求;②共沸物可以分离;③不需要添加额外的组分来实现分离,如萃取和共沸蒸馏。而制药含水废物流的特征通常是存在中等分子量(200~600)的有机物溶解在高浓度的溶剂(乙醇、乙酸乙酯、甲醇、四氢呋喃)中。早期,渗透蒸发的商业应用仅限于乙醇脱水和从稀溶液中去除有机物(VOC)。因此,相对温和的操作条件和高效性使渗透蒸发成为此类分离的合适技术。

3 混合技术以膜蒸馏为例

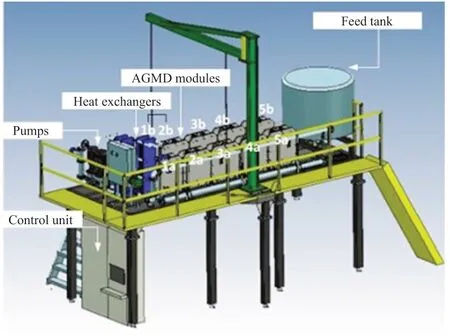

膜蒸馏(MD)是一种新兴的热驱动分离工艺,它将膜分离的优点与减少的电力需求结合在一起,具有从高盐度废水流中生产蒸馏水的潜力。MD的驱动力是疏水膜上的蒸气压差,导致水蒸气从热侧转移到冷侧,该蒸汽接触冷表面并冷凝产生馏出物。带有疏水膜的MD技术也用于处理制药废水,以去除有毒有机物。有研究表明使用MD模块进行了中试,有机物(双氯芬酸、阿替洛尔、布洛芬等)的去除率大于90%,其系统的热能由区域供热提供。以典型的膜蒸馏装置为例(图1),一般由十个AGMD模块组成,排列成五个级联,每个模块包含两个串联连接的模块,每个模块的活性膜面积为2.3m2(总膜面积为2.8m2),它们由一堆10个盒构成,每个盒包含两个膜。膜材料是带有聚丙烯(PP)载体的聚四氟乙烯(PTFE)。膜的厚度为0.2mm,平均孔径为0.2μm,孔隙率为80%。在对含有37种药物的废水进行MD渗透后,结果表明,除舍曲林外的所有药物化合物低于方法检测限。并且,十个MD模块对所有测试的药物化合物都具有相似的去除性能。

图1 膜蒸馏设备示意图

4 结束语

一些新兴技术(如膜蒸馏)已被用于减少反渗透工艺产生的废物量,回收反渗透浓缩物中的水和其他成分。在这种混合过程中,所需的能量也少得多。然而,没有提及工艺最终浓缩废水的命运,这一点非常重要,因为单独处理不足以作为有效的废物管理战略。活性药物化合物造成的生态毒性危险仍然存在,当这些化合物被弃置在垃圾填埋场时,它们与其他试剂发生反应的风险也是如此。然而,有效管理和处置固体残留物的问题可以通过稳定污泥,然后进行干燥和处置来解决。如果能够有效地进行最终处理,基于膜的处理技术就有可能成为最可持续的技术。就分离和净化而言,特制的高选择性膜可确保从水中完全分离有毒污染物,这是目前任何其他传统技术甚至新兴技术都无法保证的,不会对环境造成额外的不利影响。