半潜驳出运高大沉箱整体稳定性分析及对策

邓应桥,陶立双

(中交第三航务工程局有限公司,上海 200030)

0 引言

沉箱的预制、出运、安装是一个工程的关键施工工序。小型沉箱安装可以采用大型起重设备直接进行安装,大型沉箱一般采用半潜驳或浮船坞进行浮运安装。对于结构特殊的高大型沉箱需要采用半潜驳和起重设备配合进行安装[1]。

1 工程背景

中缅30 万t 原油码头项目位于缅甸西海岸皎漂马德岛,孤岛作业,施工条件恶劣,社会资源匮乏。本项目结构形式为重力式沉箱码头,采用独立墩式蝶形布置。沉箱为直径18m 的圆形结构[2],内部采用“井字形”薄壁隔舱,底部为八角形底板,趾长为1.5 m。沉箱高度分为3 种:30.05 m、27.8 m 和19.3 m,具体规格参数见表1。

表1 沉箱规格参数表Table 1 Specifications of caisson

沉箱预制采用现场筹建大型预制场地和出运码头,沉箱安装采用中国调遣半潜驳现场安装。

2 原安装方案

以CX1 沉箱首次安装为例,沉箱在项目现场筹建的预制场预制完成,混凝土强度达到设计要求后,采用气囊运输到半潜驳上,半潜驳利用锚艇和拖轮配合从出运码头移动至下潜坑位置,半潜驳打开灌排水系统开始下潜,沉箱同步注水,待沉箱满足浮游稳定条件后,利用200 t 起重船配合出驳和安装[3-4]。沉箱安装采用定制的半潜驳(三航工5)进行浮运、下潜、安装。三航工5 型长为100 m,型宽为40 m,型深为7 m,最大下潜深度为26.5 m,最大举力为15 000 t。

通过对沉箱进行浮游稳定计算,当压载水深度为5.8 m 时,沉箱吃水深度为19.5 m,沉箱底部垫木厚度为0.35 m,半潜驳型深为7 m,下潜深度为26.85 m,定倾高度为0.003 m,沉箱浮游稳定处于临界状态,沉箱无法直接拖带出驳。

当压载水深度为6.2 m 时,沉箱吃水深度为19.85 m,沉箱底部垫木厚度为0.35 m,半潜驳型深为7 m,下潜深度为27.2 m,定倾高度为0.22 m,沉箱浮游稳定满足规格要求,但下潜深度超过半潜驳的最大下潜深度,需要起重船配合出驳。

根据沉箱首次安装实际情况,当半潜驳下潜到7 m,甲板淹没到水面的时刻,半潜驳出现大角度的横向摇摆,现场通过控制下潜速度和调整船舶姿态无法改变船舶横摇现象,见图1。为了避免横摇导致沉箱在船舶甲板出现滑动或倾覆,项目部当即停止了下潜,组织专家团队对现场出现的情况进行原因分析和寻找对策。

图1 半潜驳发生横摇Fig.1 Rolling of semi-submersible barge

3 原因分析

针对半潜驳下潜出现横摇情况,项目部组织工程专家、船舶操作专家、船舶设计院对半潜驳状态、施工条件及下潜工况进行分析,导致出现横摇的原因如下:

1)半潜驳下潜时船首和船尾保持水平,当下潜到7 m 时,船身甲板入水时刻,半潜驳与水面接触的面积由整个船体突变为前后4 个塔楼,提供给船舶的稳性惯性矩突然变小,导致船舶浮游稳定不满足规范要求,出现失稳情况。

2)半潜驳在现场下潜坑位置下潜时,船舶与现场水流存在一定夹角,导致半潜驳下潜后,受水流外力影响较大,使得半潜驳出现晃动。

3)本项目沉箱为高大结构,重心较高,虽然半潜驳的举力远远大于沉箱重量,但是沉箱和半潜驳形成一个整体后,浮游稳定需要重新考虑。

4)半潜驳压载舱灌排水设备是受舱内的压力传感器控制,由于水舱排气阀出现堵塞,导致压力传感器数据不准确,水舱内水位实际高度与显示器高度不一致,出现压载水不够的情况。

5)半潜驳顶部甲板上摆放很多重物、下潜之前半潜驳上吊车没有放平,导致半潜驳的重心偏高,影响到处于极限状态下的整体稳定性。

4 应对措施

按照专家要求,针对出现横摇的原因,对沉箱安装采取以下措施:

1)在三航工5 号艉部塔楼两边外侧甲板向上各增加1 个钢浮箱,长12 m、宽1.2 m、高4.5 m。钢浮箱底部设排水阀、顶部设置排气管和进水管。

2)三航工5 号采用纵倾1˚进行下潜,直到整体定倾高度值满足设计要求。

3)制定半潜驳下潜工作流程,确定压载舱加载顺序与操作要求,经船舶设计院复核后实施。项目部依据下沉全过程确定几种最不利工况(如:甲板全部没水、沉箱底部开始没水、浮箱顶部没水、沉箱内灌水、塔楼变截面处没水等),请船舶设计验算稳性高度是否满足规范要求。

4)调整沉箱横向平面位置,位置偏差在±50 mm 以内,减少沉箱偏心力矩,降低船体摇摆幅度。

5)三航工5 号卸下船上塔楼顶面及机舱内多余货物;更换调试有故障的设备、仪器、仪表;下潜前要检查船体油舱、生活水舱实际舱位情况;对CX1 位置的甲板结构变形情况进行检查;严格按确定工作流程、压载舱灌排水顺序进行操作。

6)在几种不利工况下,塔楼起重吊架应处于搁置放平状态。

7)优化三航工5 号锚位,减少水流对沉箱下沉的影响。

8)暂停浇筑沉箱顶部牛腿,将已经浇筑的混凝土凿除,凿除的混凝土碎渣作为沉箱的固体压载物,降低结构物重心。

9)沉箱下沉前,应对沉箱内水位进行检查,积水不超过30 cm。减小沉箱入水前积水自由液面对沉箱的影响。

10)沉箱下沉实施前应掌握气象情况,测量沉箱下潜位置处全断面的水流流速,并考虑水流力对沉箱就位的影响,以便指导沉箱安装。

5 处理方法及效果

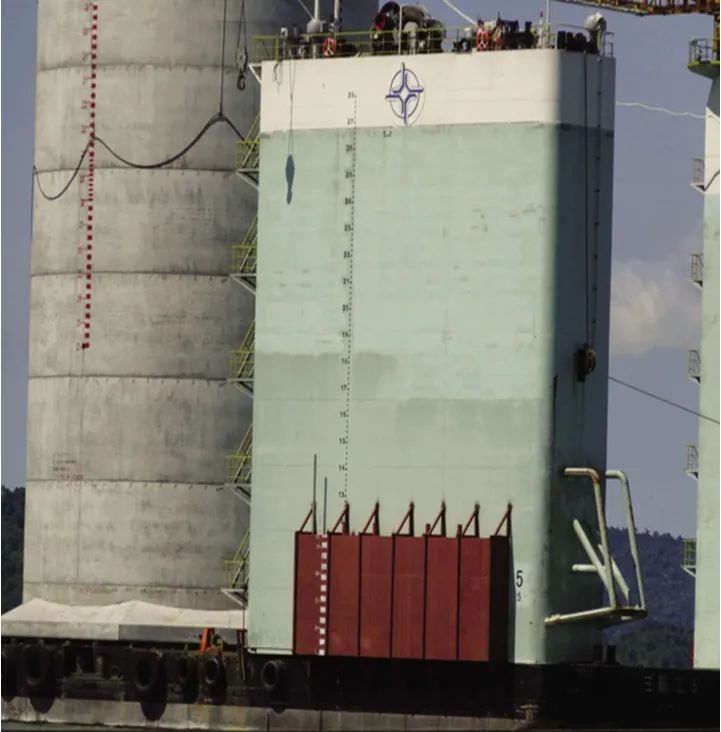

5.1 半潜驳船尾两侧增加浮箱

根据专家意见,在半潜驳船尾塔楼的外侧增加2 个长12 m、宽1.2 m、高4.5 m 的浮箱[5],见图2,浮箱的顶面布置4 根高度为1 m、直径150 mm的钢管作为自动进水口,当水位超过浮箱顶面1 m 后能自动进水,然后在浮箱顶面做1 个排气管,直接固定在半潜驳的塔楼上,高度到半潜驳塔楼的顶甲板上,管顶安装1 个阀门,控制是否放气;在浮箱底板安装1 个DN200 的排水阀门,当半潜驳上浮出水面时,打开排水阀门将浮箱内的水排出,减小箱内海水的影响。

图2 半潜驳船尾安装浮箱Fig.2 Installation floating tank to stern of semisubmersible barge

浮箱与半潜驳的连接方式:在半潜驳的塔楼外侧每隔2 m 有一道塔楼结构龙骨,先将制作好的三角托架与半潜驳的龙骨焊接,采用双面焊接4 段焊缝,每段焊缝长度22 cm,然后用1 条通常的槽钢将7 个托架连接成一个整体,然后将浮箱吊装到托架上面,浮箱与托架和半潜驳塔楼焊接,再用7 个三角架从浮箱顶面反压下来,与底部的托架对称,最后用槽钢将上下2 个三角架外口连接成一个封闭结构,将浮箱包裹在中间,确保浮箱的稳定性。

经计算,浮箱长12 m,宽1.2 m,高4.5 m,安装在尾塔楼两边上,安装高度范围为7.0~11.5 m,在船舶下潜7.0~11.5 m 的过程中起作用,相当于增加了12 500 t·m 的惯性矩,相当于在7.0~11.5 m范围内增加了0.45 m 的定倾高度值。

5.2 半潜驳保持纵倾姿态下潜

原安装方案中考虑到半潜驳为15 000 t,沉箱约为4 000 t,安装的富裕量较大,所以第一次沉箱安装时半潜驳采用的水平状态下潜,出现严重横摇情况。通过专家组讨论,考虑到本次安装的沉箱重心较高,水平下潜时船舶与水接触面发生突变,浮力的惯性矩突然变小,导致出现失稳,因此,要求半潜驳保持纵倾1˚下潜[6],船尾先下潜,始终与船首保持2.0~2.5 m 的高差,避免出现整体结构与水面的惯性矩发生突变,整体定倾高度由0.33 m 增加到0.85 m,提升了半潜驳和沉箱在最不利情况下的整体稳定性。

5.3 通过整体稳定性计算指导半潜驳灌水下潜

根据船舶设计院提供的稳性计算书,半潜驳两侧增加浮箱后的下潜各种工况的整体稳定性情况,用于指导半潜驳下潜时各个水舱的灌水顺序和速度,LOAD2-A 至LOAD2-J 为加浮箱后的典型工况[7]:

1)LOAD2-A 为半潜驳无纵倾,举升甲板被淹没时的工况,此时沉箱没有淹没水面,修正后定倾高度GM=0.33,稳性虽然足够,但并不大,考虑到外部施工条件,建议半潜驳采取带纵倾角度下潜。

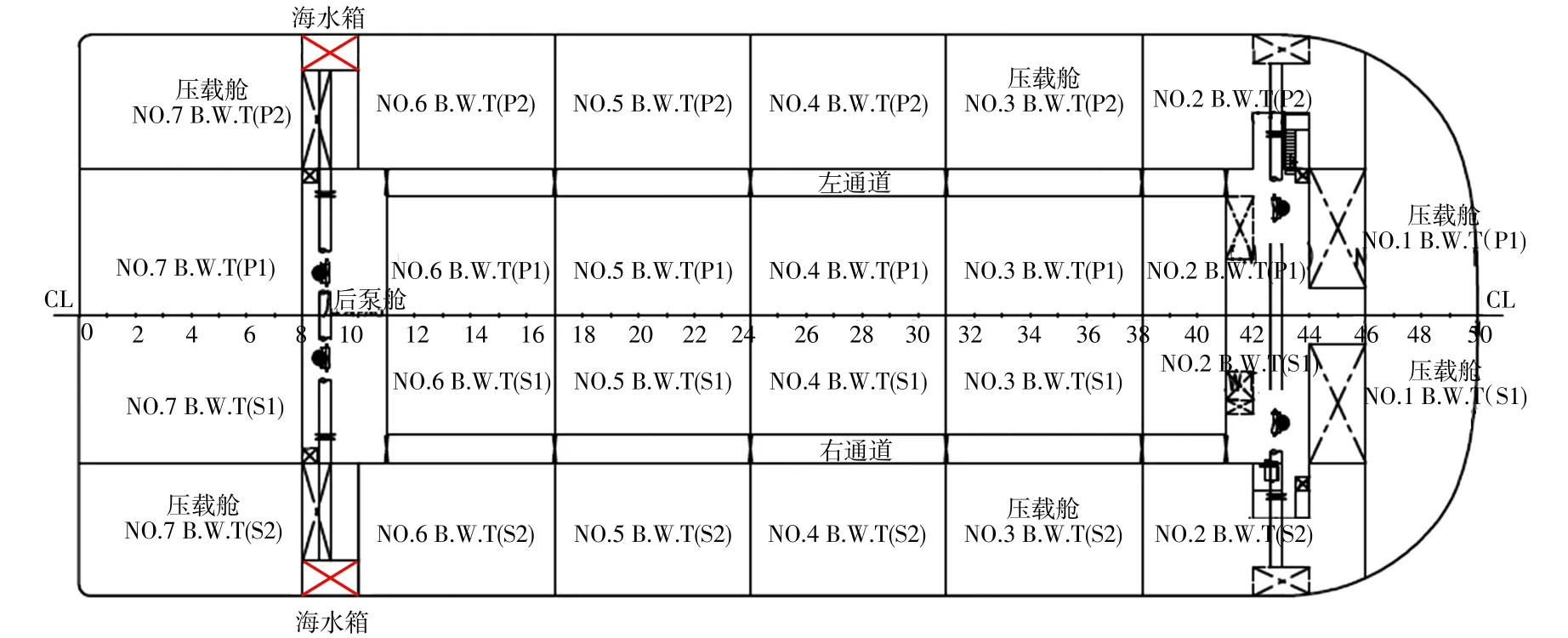

2)LOAD2-B 为举升甲板刚被淹没的带纵倾工况,在主甲板完全淹没时,沉箱底部也已经接触水面,此时沉箱提供了惯性矩,修正后定倾高度GM 值达到0.85 m。此时半潜驳NO.3(P1,S1,P2,S2),NO.4(P1,S1,P2,S2),NO.5(P1,S1,P2,S2)和NO.6(P1,S1)14 个压载舱水已灌满,可以利用NO.2(P1,S1),NO.6(P2,S2)进行船体平衡调节,半潜驳各舱位编号见图3。

图3 半潜驳压载舱平面图Fig.3 Plan of ballast compartments of semi-submersible barge

由于本项目沉箱重心高度较高,沉箱自身提供的惯性矩较少,LOAD2-B 工况是本船相对比较危险的工况。因此,下潜时需要集中装载压载水,尽量消除自由液面对船舶稳性的影响。根据船舶操作要求,压载舱灌满或者空舱情况下无需考虑自由液面影响,其它情况下每个舱的最大自由液面将使船舶定倾高度GM 值大约减少0.04 m。如:LOAD2-B 工况将7 对舱装满,这7 对舱则无需考虑自由液面。其他舱原则上可以为空舱,但考虑到可操作性问题,将在其他舱内注水,则需要考虑自由液面影响,因此,LOAD2-B 工况在考虑一半舱的自由液面后,GM 值达到了0.85 m。

3)LOAD2-C 为船舶下潜深度为8.1 m 的工况,此时沉箱基座被淹没,沉箱接触水面的部分半径从10.5 m 变成了9 m,修正后定倾高度GM值为0.71 m。

4)LOAD2-D 为船舶下潜到11.5 m 前的工况,此时浮箱还没淹没,修正后定倾高度GM 为1.14 m。

5)LOAD2-E 为船舶下潜到11.5 m 后的工况。此时浮箱淹没于水下,浮箱所起作用消失,此时提供船舶惯性矩的为塔楼和沉箱。修正后定倾高度GM 为0.73 m。

6)LOAD2-F 为船舶下潜到12.5 m 前的工况。此时浮箱尚未开始进水,修正后定倾高度GM 为0.82 m。

7)LOAD2-G 为船舶下潜到12.5 m 后的工况。此时浮箱进满水,修正后定倾高度GM 为0.83 m。

8)LOAD2-H 为船舶下潜深度为15.2 m 的工况,此时除了NO.2(P2,S2)和NO.7(P2,S2),其他舱都已经装满。

9)LOAD2-I 和LOAD2-J 表示沉箱开始注水,与半潜驳同步下潜到最大深度的工况。

5.4 降低半潜驳及沉箱重心高度

根据现场情况,对半潜驳和沉箱均采取了降低结构重心的措施,首先将半潜驳操作平台顶部的重物,如钢丝缆绳、船舶备件等吊上岸边暂存,半潜驳下潜至15 m 前,塔楼上的2 台吊车把杆平放,处于不工作状态,待下潜到15 m 后,开始使用吊车工作,配合施工。对于已经完成预制的沉箱,将沉箱顶部的牛腿混凝土凿除,做为沉箱的固定压载物,对于没有完成预制的沉箱,暂停牛腿施工,待沉箱安装就位后,进行水上现浇牛腿混凝土,降低沉箱重心高度。

5.5 排查半潜驳舱位仪表设备

根据船舶专家意见,对半潜驳灌排水系统,包括水泵、管道、阀门和仪表进行检查和复核,发现在半潜驳操作平台外的压载舱排气阀出现故障,导致进行压载时,压载舱进水时,舱内空气无法排出,导致仪表显示水位已满,但实际里面封闭了大量空气,水位并未达到实际高度。通过更换排气阀后,压载舱水位满舱后,排气阀会有水柱喷出,即表示压载舱已满。

5.6 现场测量潮位和水流,确定半潜驳下潜时机

为了了解沉箱安装施工水域的流速变化规律,项目部利用LS1206B 流速仪每隔0.5 h 测量1 次5 m、10 m、15 m、20 m 不同深度的流速情况。根据测量数据分析:同一个测量点随水深越深流速越大,靠近工作船码头距离越近的基坑位置流速越大,小潮汛的流速比大潮汛的流速要小,即使在平潮时刻,基坑上下的流速也不相同[8]。

因此,沉箱安装选择每个月2 次小汛潮期间(每次时间窗口为4~5 d),从最低潮位为开始涨潮时,流速开始变小,半潜驳开始下潜,高平潮时流速最小,起重船配合沉箱出驳,移运至安装位置,沉箱注水下沉至20 m,等待落潮,在低平潮前沉箱注水下沉至距离基床顶面2 m 位置,最后在低平潮时沉箱安装就位。

5.7 起重船配合沉箱出驳、安装

根据重力式码头施工技术规范要求,浮游稳定的定倾高度m>0,沉箱即可稳定,m≥0.2 m,沉箱满足近程拖带要求。

根据现场对沉箱注水后的浮游稳定性计算,该沉箱压载水高度为5.3 m 时,定倾高度m>0,沉箱处于稳定临界状态,沉箱吃水深度为19.10 m,垫木高度为0.35 m,半潜驳型深7.0 m,半潜驳下潜深度为26.45 m,半潜驳下潜的最大深度26.5 m,沉箱与半潜驳甲板的距离为5 cm,两者间距太小,无法拖带沉箱出驳。因此,必须利用起重船助浮,施加100 t 吊力,沉箱吃水可减少38 cm,沉箱底板距离半潜驳甲板面43 cm,此刻可将沉箱吊装移出半潜驳甲板面,见图4。当沉箱完全移出半潜驳后,继续往沉箱内注水,当压载水高度为6.5 m 时,定倾高度m>0.2 m,沉箱满足浮游稳定要求,起重船可以慢慢释放吊力,让沉箱自身保持平稳状态。

图4 起重船配合沉箱出驳Fig.4 Unloading a caisson with assistance of a floating crane

6 结语

通过对第一次沉箱安装出现的横摇状况进行原因分析,发现利用半潜驳安装高大沉箱时,不能只考虑沉箱的自身浮游稳定,而是在下潜过程中需要把沉箱和半潜驳做为一个整体,考虑整体的浮游稳定。针对影响整体稳定的各种因素,制定了相应的对策,解决了高大大型沉箱下潜安装的难题。同时在境外实施项目要因地制宜,结合现有的施工船舶条件,采用半潜驳+起重船配合的安装方式,解决了半潜驳下潜极限问题,从而确保了中缅30 万t 原油码头项目的顺利完工,为打通中国西部能源通道奠定了坚实的基础。