清洁切削高温合金涂层刀具切削性能及加工表面完整性

李 祥 郑光明 颜 培 孙作民 程 祥 刘焕宝

1山东理工大学机械工程学院,淄博,2550002.北京理工大学机械与车辆学院,北京,100081

0 引言

GH2132是以Fe-25Ni-15Cr为基的时效强化型铁基高温合金,加入 Mo、Ti、Al、V 及微量 B 综合强化[1-3]。铁基高温合金GH2132凭借自身良好的热加工性能及中温力学性能,被广泛应用于长期工作在650 ℃以下的航空发动机和燃气轮机高温承力部件,如发动机涡轮盘、压气机盘、转子叶片和紧固件等[4-5]。铁基高温合金具有韧性高、塑性大、导热性差等特点,这使得切削过程中存在切削力大、刀具易磨损、表面硬化严重以及表面精度难以保证等问题,因此属于典型的难加工材料[6]。

低温切削加工是绿色制造与清洁切削技术重要的切削方式之一,它可以降低切削温度,改变切削区域的热变形,延缓刀具磨损,从而改善切削加工表面质量[7-8]。与传统加工方法相比,低温切削更适合于加工钛合金、高强钢以及高温合金等难加工材料,因此,低温切削加工的研究受到众多金属切削加工领域的国内外学者关注。

相比硬度更高的陶瓷刀具、PCBN刀具,涂层刀具有良好的经济性和导热性,更优的抗弯强度和抗冲击能力,并且有化学稳定性高、不易黏结、摩擦因数小以及使用寿命较长等优点,这使涂层刀具成为切削难加工材料行业的重要组成部分[9-10]。涂层刀具在高速下干切削难加工材料高温合金过程中,产生的高温和高压使工件软化,易导致涂层刀具发生黏着磨损,并出现崩刃,刀具很快就达到失效标准[11-12]。利用常规油基切削液良好的润滑作用可改善上述磨损机制,但工件生产加工效率低、成本较高,而且冷却液的大量使用和排放对人的健康、环境和资源利用都有负面影响[13]。目前,液氮(LN2)冷却切削可以满足绿色制造的需求,并正在推广应用于难加工材料。

对于切削加工性能差的难加工材料,采用低温切削加工可以对刀具切削性能和加工质量稳定性的提高产生有利影响[14-15]。MUSFIRAH等[16]分别在低温切削和干切削条件下使用多层TiAlN涂覆的硬质合金刀片对Inconel 718材料进行了低温铣削的研究,结果发现低温切削不仅起到冷却作用,还在切削中减少刀具和工件之间的摩擦而起到润滑作用,低温冷却可以将切削中传递到刀具的热量减少近70%。KAYNAK[17]研究了Inconel 718的低温切削效果,发现利用液氮进行低温冷却切削可有效减少刀具热裂纹的产生,减缓刀具磨损速度,切削温度的降低减小了月牙洼磨损深度。WANG等[18-19]采用液氮低温加工方法分别对镍基高温合金和钛合金进行了低温铣削试验。WILLIANS等[20]使用陶瓷刀具对Inconel 718进行了液氮低温高速切削,研究低温、干式切削对工件表面完整性的影响。结果表明,使用液氮低温切削比干式切削的表面显微硬度值更高;在表面粗糙度方面,液氮切削加工和干切削的平均粗糙度相差不大;液氮低温切削的残余应力值略大于干切削加工的残余应力值。SUN等[21]使用液氮低温切削Ti6Al7Nb钛合金,发现与干切削和常规冷却液切削相比,液氮低温加工表面层的表面硬度分别提高33.6%和14.7%。

超低温切削是指利用液态氮、液态氧及液态CO2等冷却介质气化吸热的原理,使加工区域温度有效降低的切削加工技术[22-23]。其中液态氮来源广泛、无污染、化学活性低、冷却效果好,是常用的冷却介质。然而,直接运用液氮(-196 ℃)作为冷却介质与其他切削方式进行对比研究,-196 ℃是否为最佳低温加工条件却尚未可知。本文在不同的液氮喷射温度条件下切削高温合金GH2132,探究喷射温度对涂层刀具切削性能及加工表面完整性的影响规律,选择合理的液氮喷射温度以满足加工要求。

1 试验设计

1.1 工件材料和试验刀具

工件材料为铁基高温合金GH2132,其尺寸为105 mm×100 mm×100 mm,主要化学成分和物理性能如表1和表2所示。刀具选用美国Kennametal公司生产的AlTiN涂层硬质合金材质刀片,采用物理气相沉积法(PVD)涂层工艺制成。刀片牌号为KC522M,型号为EDCT10T304 PDE RLD,刃倾角为15°,刀尖半径为0.4 mm,切削刃数为2。使用的刀杆型号为20A03R028A 20E D10,刀杆直径为20 mm。

表1 GH2132的主要化学成分(质量分数)

表2 GH2132的主要物理性能

1.2 清洁切削试验

铣削试验在北京一机精机机床有限公司生产的精密立式万能摇臂炮塔铣床上进行,试验切削速度vc=69,117 m/min,轴向切削深度ap=0.2 mm,径向切削深度ae=3 mm,每齿进给量fz=0.09 mm。在液氮低温喷射铣削试验中,液氮喷射温度设置为-30,-90,-150,-190 ℃,并与干切削方式(常温20 ℃)进行对比。低温冷却系统采用直径4 mm的圆形液氮喷嘴,液氮在切削过程中通过喷嘴直接输送到切削区,喷嘴位置距离刀屑接触区25 mm。试验中液氮罐压力阈值控制在0.2 MPa左右,通过自增压液氮罐使液氮喷射流量控制在0.4~0.8 L/min。采用BD-200A液氮罐超低温监控仪测量喷嘴处液氮温度。

1.3 试验设备及检测方法

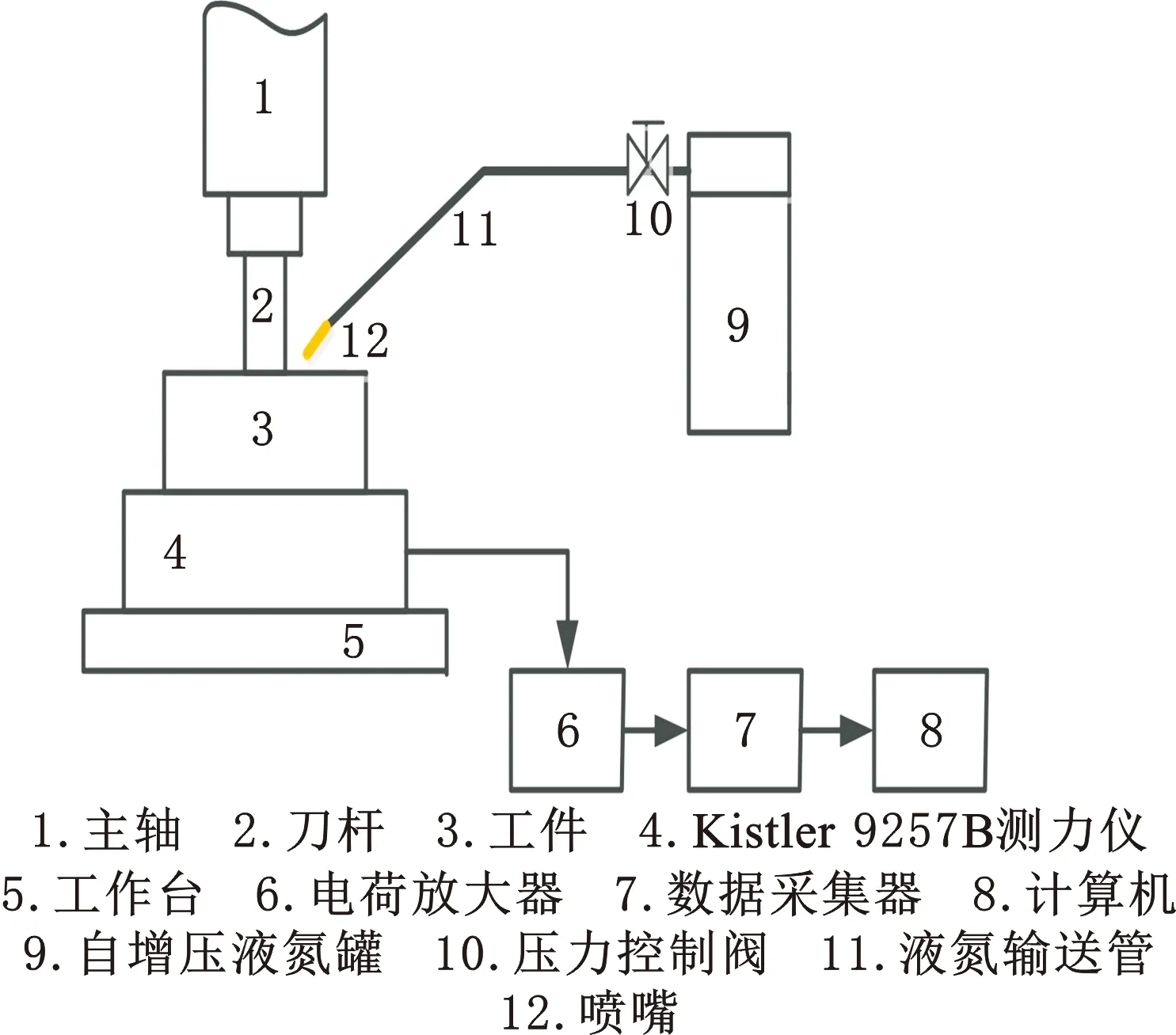

在切削试验中,为了避免刀片过多影响试验结果的准确性,所用刀杆仅装夹一个刀片。每次铣削长度100 mm,停车取下刀片,采用USB200数码工具显微镜测量后刀面的磨损情况,以刀具平均磨损量VB=0.3 mm为失效标准。液氮低温喷射铣削试验过程中,利用FLIR SYSTEMS制造的红外热像仪测量切削温度,使用Flir Tools+软件对切削温度的变化实时记录。采用Kistler 9257B型压电式测力仪进行切削力的测量,使用DEWESoft软件获取数据。加工完成后,在截面处将样品切割成9 mm×6 mm×6 mm 的试样,进行加工表面完整性分析。采用数显自动转塔显微维氏硬度计测量硬度值,加载质量为1 kg,每个试样取5个点进行硬度测试,将5个数据最大值和最小值去掉后求平均值作为该试样的硬度。表面残余应力采用型号为Stresstech X-stress 3000 G2R的X射线衍射应力仪进行测试,X射线波长为0.2291 nm,靶材为Mn靶,衍射角为152.3°,校准后进行测量,在试样已加工表面沿进给方向和垂直进给方向上分别均匀选取3个测量点,取测量结果的平均值。利用超景深3D数码显微镜进行表面粗糙度测量。采用Quanta250扫描电子显微镜(SEM)观察刀具表面的磨损形貌。借助能谱分析仪(EDS)分析失效刀具表面的元素分布。图1为液氮低温喷射切削试验的现场工况图及系统示意图。

(a)液氮低温切削试验设计

(b)试验系统示意图图1 液氮低温喷射切削试验现场和试验系统示意图Fig.1 Experimental design of cryogenic cutting with liquid nitrogen and schematic diagram of test system

2 液氮喷射温度对涂层刀具切削性能的影响

2.1 切削力

图2所示为不同喷射温度铣削GH2132时切削力的变化情况,其中切削力取刀具磨损量为VB=0.3 mm时的切削合力。由图2可以看到,在不同切削速度下,液氮不同喷射温度对切削力的影响趋势一致,从干切削到喷射温度-190 ℃,铣削GH2132的切削力随着温度的降低先减小后增大。

图2 喷射温度对切削力的影响Fig.2 Influence of injection temperature on cutting force

干铣削过程中由于没有切削液的润滑和降温,导致切削区域温度升高,随着刀具刃口逐渐变钝,摩擦因数增大,刀具-切屑界面接触面积增大,使其接触部位发生强烈的摩擦作用,从而切削力较大。液氮低温切削时,切削力在喷射温度-30 ℃时最小,-190 ℃时最大。这是因为-30 ℃时喷射温度不是特别低,与干切削相比锯齿形切屑分节内变形变小,更容易断屑,切屑分离处因塑性变形产生的力减小。另外,-30 ℃铣削加工GH2132时一定程度上减少了热软化且具有良好的润滑效果,减小了刀-屑接触区域的摩擦因数,从而克服刀-屑接触面上的摩擦力减小,使切削力减小。随着喷射温度降低,切削力增大,分析原因是喷射温度越低导致切削温度下降越显著,被加工表面逐渐处于低温状态,因冷变形程度的增加,使得GH2132的表面硬度进一步提高,切削力愈大。另一方面,在低温条件下合金的屈服强度和抗拉强度均有明显提高,因此,在机械加工中需要较大的铣削力来去除材料[18]。在高铣削速度(117 m/min)下,随着喷射温度的降低,切削合力增大幅度更大,最大相比-30 ℃时提高36%。这是由于在低温条件下,刀具有较大的硬度和脆性,且进给速度的增大产生了更大的冲击力,相比低铣削速度下刀具后刀面磨损更为严重,也就导致高速铣削下切削合力增大幅度更大。

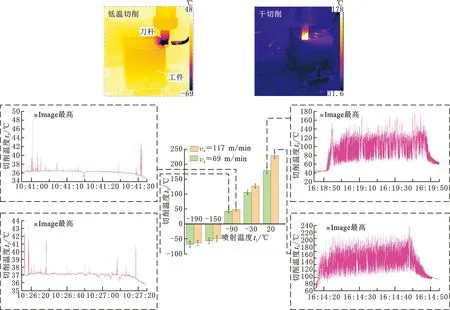

2.2 切削温度

图3所示为不同喷射温度铣削GH2132时切削温度的变化情况。通过红外热像测量切削区域温度值变化,可以观察到温度较高区域主要集中在刀尖位置。在高铣削速度下,由于进给速度较高,切削热短时间内不能及时扩散,导致切削温度高于低速切削的温度。干切削时由于切削过程中工件材料和切屑的塑性变形产生大量切削热,故切削温度最高。喷射温度-30 ℃时,切削温度下降幅度在40%~45%左右,原因是刀具切削产生的部分热量被液氮喷出后气化成的氮气吸收,并且气体的渗透性强,降低了切削温度。喷射温度-90 ℃时,刀尖位置处的切削温度下降显著,此时切削过程中较大的喷射压力使切屑更快速离开切削区域,热量无法积聚,另外所散发的切削热被喷射的氮气流大部分均衡。随着液氮喷射温度的继续降低,-150 ℃和-190 ℃时切削区域处已经完全处于低温状态。为了更直观地了解刀尖区域温度的变化,对干铣削和喷射温度-90 ℃时的切削温度进行实时监测,发现干铣削GH2132的刀具受到反复交错变化的切削热作用,相对稳定集中且更高的切削温度加剧了刀具磨损的速度。喷射温度-90 ℃时最高切削温度出现在刀具刚进入切削过程阶段,这是因为断续铣削使刀-工件刚接触时受到冲击而产生相对较高的温度。但随着刀具在低温冷却的持续作用下,切削温度保持稳定,而且材料的低温脆性使切屑的表面更容易产生裂纹,加快切屑和工件的分离,有效地减缓刀具磨损。

图3 喷射温度对切削温度的影响Fig.3 Influence of injection temperature on cutting temperature

2.3 刀具寿命

图4所示是液氮不同喷射温度时后刀面磨损量的情况(vc= 69 m/min),可以看到,采用干铣削时刀具磨损速率最快,在铣削长度为1320 mm时,刀具后刀面磨损量率先达到失效标准0.3 mm。液氮喷射温度-90 ℃时,在切削长度为1560 mm时刀具恰好达到失效标准。喷射温度-150 ℃时,后刀面磨损曲线斜率最小,说明在相同的铣削长度下,喷射温度-150 ℃时刀具磨损速率最慢,刀具磨损程度最低,同时刀具达到失效标准时铣削长度最大,刀具寿命最长,刀具寿命比干切削时延长了33.6%。液氮喷射温度-190 ℃时后刀面磨损量又逐渐增大,一方面因为液氮喷射温度过低,工件加工表面硬化严重,给切削过程中带来了更大的机械作用,造成切削刀具产生不规则的冷热交替变化,这样容易使切削刃产生裂纹[24],严重时会引起刀具破损,缩短刀具的寿命;另一方面液氮喷射区域同时长时间作用在刀具表面上,极低的温度导致刀具材料的脆性提高,切削刃的强度降低,显著降低了刀具的机械性能,促使刀具磨损加剧,刀具寿命缩短。

图4 喷射温度对后刀面磨损量的影响Fig.4 Influence of injection temperature on flank wear

2.4 刀具磨损机理

图5所示为液氮不同喷射温度铣削GH2132时失效涂层刀具前刀面磨损的情况(vc=69 m/min),可以发现,干铣削时前刀面切削刃附近出现涂层剥落、黏结及伴有月牙洼,且产生了积屑瘤现象,原因是在切削过程中切削刃处一直受到机械应力和热应力冲击,出现大量的工件材料黏结和涂层剥落,最终形成了月牙洼,刀具的黏结磨损严重。喷射温度-30 ℃时明显看出刀具前刀面涂层剥落的面积减小,在切削刃刀尖边缘有不少黏结存在,说明切削过程中刀尖处的切削温度仍然较高,在高温高压作用下刀具表面很容易出现黏结层、黏结物堆积。喷射温度-90 ℃和-150 ℃时前刀面涂层剥落的面积继续减小,尤其-150 ℃下几乎看不到有明显的涂层剥落,前刀面黏结明显减少。原因是喷射温度较低,液氮作用在前刀面上显著降低了切削温度,避免了由于高温造成的刀具表面黏结,从而有效地减轻了前刀面的黏结磨损。刀具表面黏结层的减少,在一定程度上降低了切削过程中由于冲击载荷产生的涂层脱落现象。喷射温度为-190 ℃时,切削刃附近出现了大面积涂层脱落以及微崩刃。原因是由于液氮喷射温度过低,长时间低温导致刀具材料的脆性提高,并且此时加工表面冷硬化严重,在铣削起始及中断过程中给刀具边缘带来了巨大的热冲击和机械冲击,一方面剧烈的温度变化致使刀具受到反复收缩和膨胀,另一方面冲击作用使切削力增大,切削过程中系统不稳定,从而导致大量涂层脱落及崩刃的出现。

(a)t1=20 ℃ (b)t1=-30 ℃

(c)t1=-90 ℃ (d)t1=-150 ℃

(e)t1=-190 ℃图5 喷射温度对涂层刀具前刀面磨损的影响Fig.5 Influence of injection temperature on rake wear of coated tool

图6所示为不同喷射温度对涂层刀具前刀面切削刃处相似位置测试点O元素原子数百分比β的影响。从图6中可以看出,刀具前刀面相同EDS区域O元素的原子百分比由干切削时的8.14%降低至喷射温度-150 ℃切削时的3.14%。这说明刀具磨损表面被氧化的程度随着液氮喷射温度的降低而减小,这主要是因为较低的喷射温度导致切削温度降低,抑制了氧化反应的产生,液氮低温喷射切削GH2132可有效减少刀具材料的氧化磨损。

图6 喷射温度对涂层中氧元素原子数百分比的影响Fig.6 Effect of injection temperature on the atomic percentage of oxygen in the coating

(a)t1=20 ℃ (b)t1=-30 ℃

(c)t1=-90 ℃ (d)t1=-150 ℃

(e)t1=-190 ℃图7 喷射温度对涂层刀具后刀面磨损的影响Fig.7 Influence of injection temperature on flank wear of coated tool

图7所示为液氮不同喷射温度铣削GH2132下刀具后刀面磨损值到达0.3 mm时磨损形貌的情况(vc= 69 m/min)。由图7可知,干铣削时后刀面出现了涂层剥落、切屑黏结,以及有较小的凹坑形成和微裂纹产生,凹坑的出现是因为切屑与刀具发生黏结,刀具材料被切屑带走而形成黏结磨损。与干铣削相比,喷射温度-30 ℃时切削刃附近存在大量切屑黏结物,-90 ℃和-150 ℃时黏结物明显减少,表面的微裂纹逐渐减少或消失。涂层断裂裂纹的产生是由于刀具涂层与基体之间的热应力和切削中的机械应力克服涂层与基体间的附着力[25],但低温喷射的作用显著减小了涂层表面的热应力,不再受较大的附着力影响,从而有效减少了微裂纹的产生。喷射温度-190 ℃时黏结物逐渐消失,液氮作为冷却剂所带来的极低温度减少了后刀面磨损区的黏结。随着液氮喷射温度的降低,发现后刀面出现了非均匀的磨损,表现为涂层脱落不均匀,靠近刀尖处脱落极少。在不同喷射温度下,刀具的后刀面上均有细小的划痕出现,主要是因为刀具后刀面与材料中存在硬质颗粒接触摩擦,产生磨粒磨损。

(a)图7a中区域A

(b)图7a中区域B

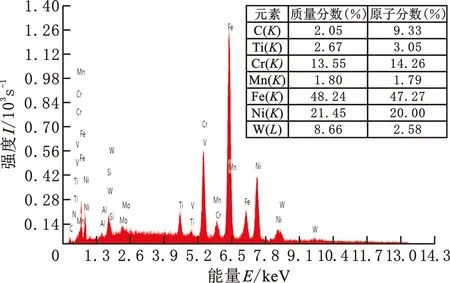

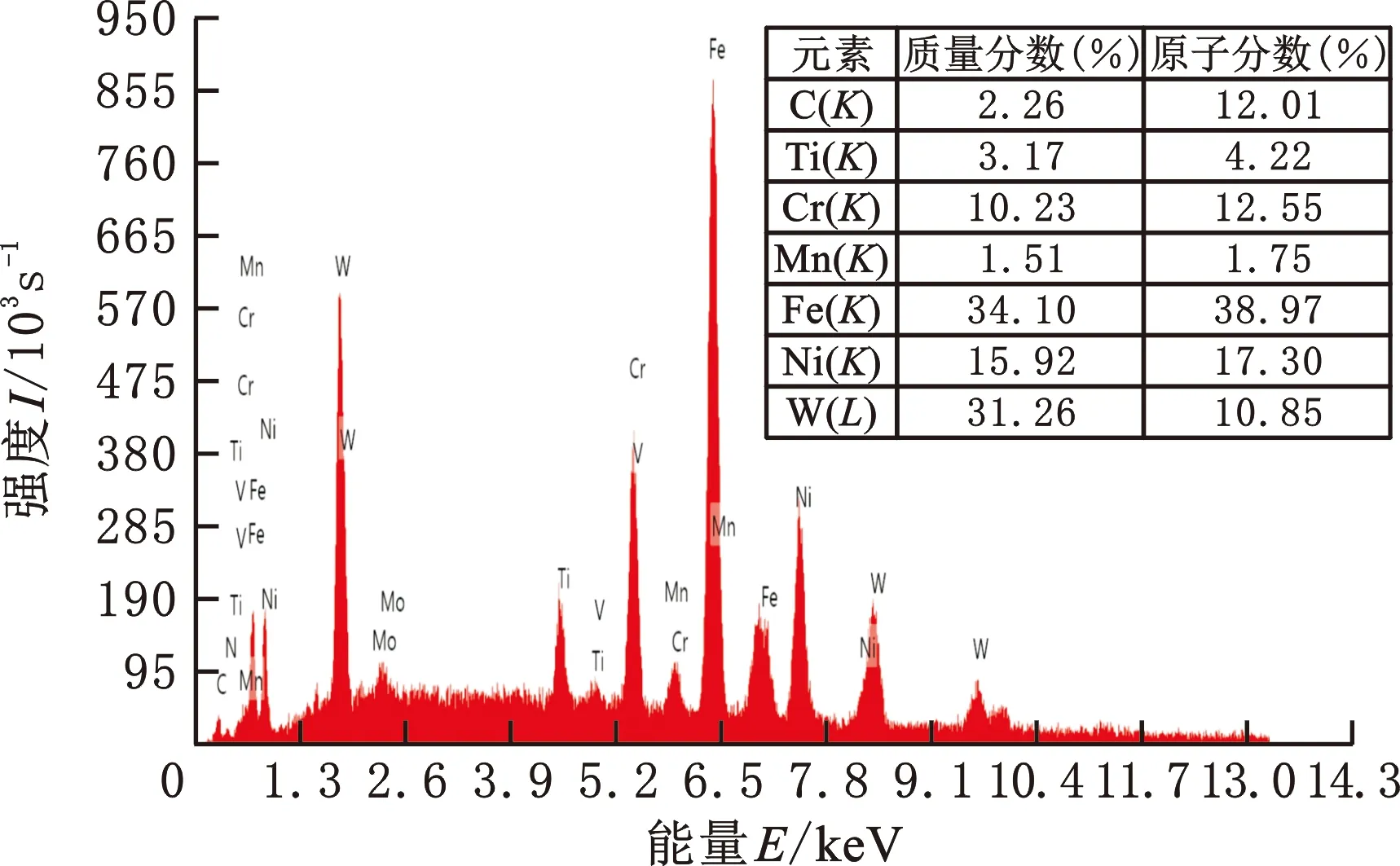

(c)图7e中区域A

(d)图7e中区域B图8 不同喷射温度铣削GH2132刀具后刀面EDS图Fig.8 EDS diagram of flank face of milling GH2132 tool with different injection temperatures

图8所示为液氮不同喷射温度铣削GH2132时刀具后刀面EDS图谱,其中,K和L表示电子层数,即C(K)表示C原子在K层电子中,W(L)表示W原子在L层电子中。从图8中可以看出,在相似位置区域A处均出现了少量的Fe、Cr、Ni等GH2132工件元素以及少量O元素,O元素的存在可能是磨损区域氧化还原反应产生的氧化物,说明此处刀具磨损区域发生了黏结磨损和氧化磨损。存在较多的刀具主要的基体元素W、C,且干切削比-190 ℃时W、C元素含量更高,证实了该区域干切削时靠近刀具切削刃磨损严重,涂层已经大面积磨损掉露出基体表面。在相似位置区域B处有大量的来自于材料GH2132中的Fe、Cr、Ni及少量的Mn元素,可以看到从干铣削到液氮喷射温度的降低,Fe、Cr、Ni元素含量逐渐减小,说明液氮低温喷射切削减小了工件材料和刀具材料之间的化学亲和力,有效地抑制了刀具黏结磨损。

3 液氮喷射温度对加工表面完整性的影响

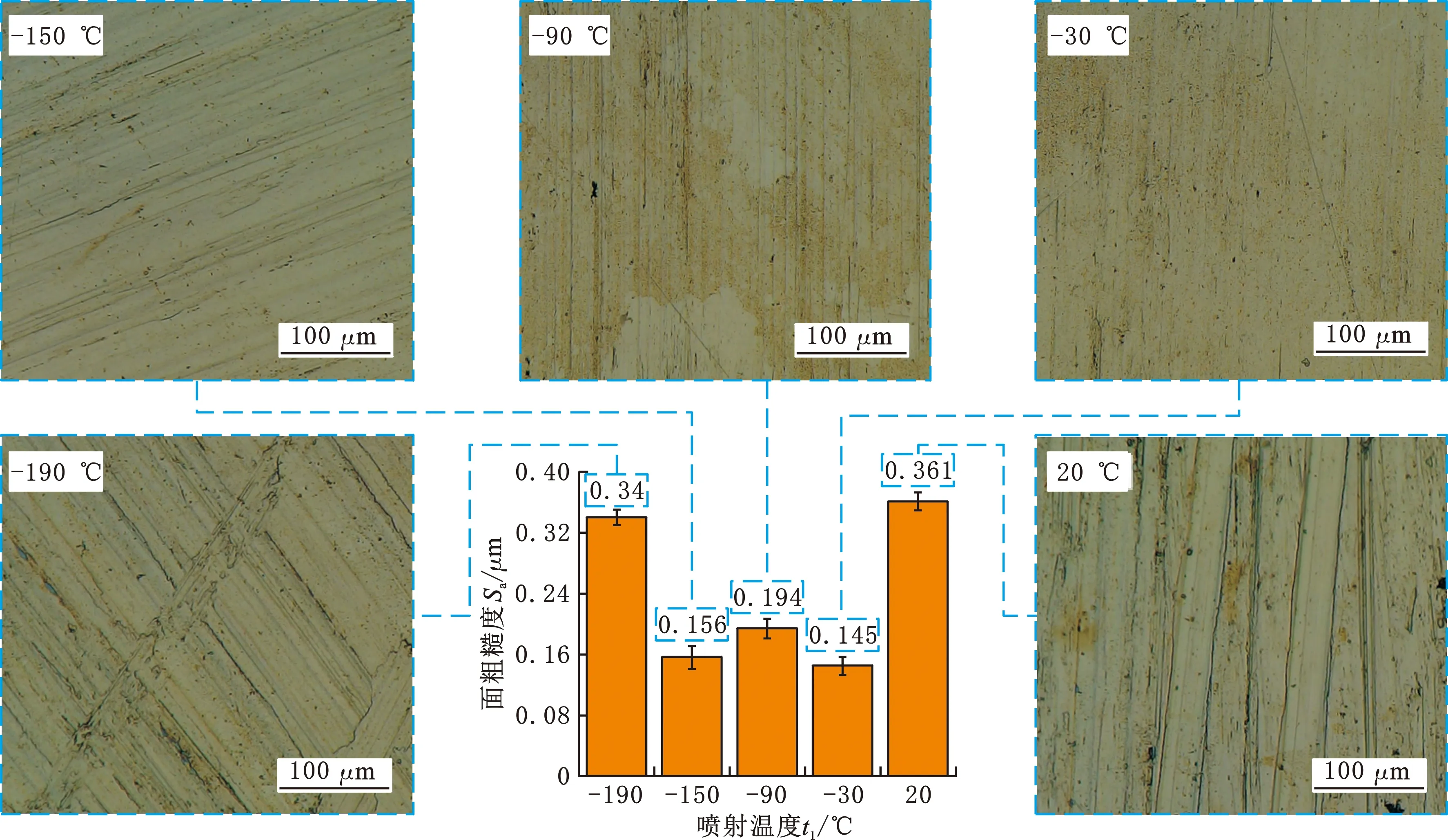

3.1 加工表面粗糙度

图9所示为不同喷射温度对加工表面粗糙度Sa的影响,可以看到,随着温度的降低,加工表面粗糙度值呈先下降后上升随后又下降再上升的趋势。干铣削时表面粗糙度为0.361 μm,此时粗糙度值最大,加工表面有较明显的划痕和凹坑,并且伴有挤压层等特征。喷射温度-30 ℃时表面粗糙度值最小,为0.145 μm,喷射温度-90 ℃时表面粗糙度值为0.194 μm,喷射温度-150 ℃时表面粗糙度值为0.156 μm,相比于干铣削,加工表面形貌光滑平整,几何纹理清晰,粗糙度值大幅度下降。出现这种变化主要是因为喷射氮气的润滑和冷却作用使前刀面的积屑瘤消失,随着喷射温度降低,切削中产生的热量被射流快速带走,并且温度的下降使工件塑性降低,避免了积屑瘤和鳞刺的产生,因此加工表面粗糙度值相对于干切削时大幅降低。-190 ℃时表面粗糙度值再次增大为0.34 μm,原因可能是喷射温度的降低使加工表面硬度提高,并且长时间在极低的温度下喷射导致刀具材料的脆性提高,切削刃附近出现大面积涂层脱落以及微崩刃,使铣削过程中材料中存在的硬质点与刀具后刀面摩擦更加剧烈,因此造成铣削表面划痕状的产生。液氮低温喷射切削可有效改善GH2132合金加工表面粗糙度,尤其在喷射温度-30 ℃至-150 ℃之间效果更佳。

图9 喷射温度对GH2132铣削后表面粗糙度Sa的影响(vc=69 m/min)Fig.9 Effect of injection temperature on surface roughness Saafter milling of GH2132(vc=69 m/min)

3.2 加工表面硬度

图10所示为不同喷射温度对加工表面硬度的影响(vc=69 m/min)。由图10可知,低温切削GH2132合金加工表面的硬度随着温度的降低呈先降低后上升趋势。液氮喷射温度-190 ℃时加工表面硬度最大,铣削长度50 mm、250 mm、450 mm时硬度分别为398.2HV、407.8HV、413.2HV,较干铣削分别提高5.8%、6.7%、8.6%。在-30 ℃喷射条件下加工表面硬度略小于干铣削,之后随着喷射温度的降低加工表面硬化程度越大。干切削时释放的切削热作用于材料表面,使加工表面层高温软化,一定程度上降低了材料的硬化程度,喷射温度为-30 ℃和-90 ℃时温度并不是特别低,相比干切削加工,此时被加工表面受到的切削力更小,由机械应力引起的塑性变形减小,进而有效地抑制了晶粒结构的变形[26],因此对显微硬度的变化影响较小。但随着液氮喷射温度的继续降低,被加工表面处于低温状态,切削热的软化作用将被逐渐抵消,使喷射温度越低的GH2132表面加工硬化程度越高,因冷变形程度的增加硬度进一步提高,同时材料的塑性与韧性下降。随铣削长度的增加,GH2132合金的加工表面硬度不断增高。一方面原因是在液氮喷射温度并非很低的情况下,随着铣削过程的进行,刀具磨损加重,切削力增大后导致加工表面塑性变形增加,造成加工表面硬度不断增高;另一方面液氮喷射温度非常低,铣削长度的增加也使被加工表面长时间处于低温状态,在低温环境中材料产生变形,变形能量的不断增大,导致材料表面组织和晶粒细化,造成晶界面积增多,金属晶体内位错滑移更难,使GH2132合金的表面硬度增高。

图10 喷射温度对GH2132铣削后加工表面硬度的影响Fig.10 Influence of injection temperature on surface hardness after milling of GH2132

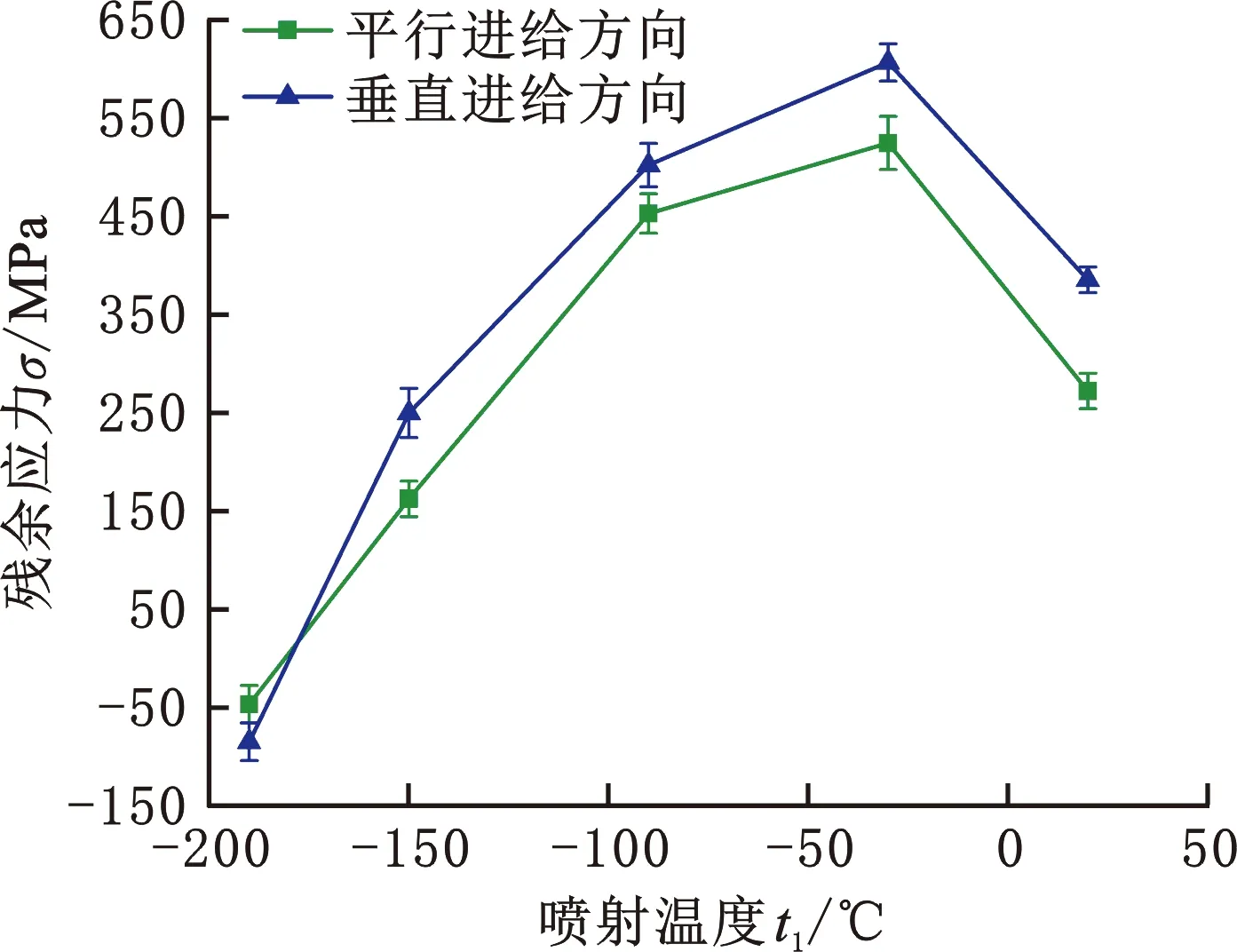

3.3 加工表面残余应力

图11所示为不同喷射温度对表面残余应力的影响(vc=69 m/min),可见,随着温度的降低,加工表面残余应力呈先上升后下降趋势。干铣削和喷射温度-30~-150 ℃时合金的表面均是残余拉应力,在-190 ℃时合金的残余应力表现为较小的残余压应力。表面残余拉应力的形成主要受机械应力和热应力的共同影响[27]。干铣削工件时,刀-工件间受到强烈的摩擦作用,表面塑性变形导致材料微观结构发生变化,表面硬度提高,工件变得更难切削,造成加工表面温度升高,而工件里层温度相对较低,便受到了不均匀的热作用,从而形成热应力,工件表层金属微观组织结构发生塑性变形,加工结束恢复室温后,表层与里层下降到相同的温度,导致表层组织收缩量大,里层收缩量小,表层的收缩受到里层的牵制,最终工件加工表面呈现出拉应力。液氮喷射温度-30 ℃至-90 ℃时,除了受到塑性变形中一部分热效应对残余应力的影响,还有低温加工后的塑性变形,使加工表面产生残余拉应力更大,尤其喷射温度-30 ℃残余拉应力最大,垂直进给方向的值为606 MPa,平行进给方向为524 MPa。随着喷射温度降低,液氮的冷却作用可以降低热负荷效应,使热应力塑性变形效应不再占主导地位,表层残余拉应力开始减小。在加工表面处于低温状态时,工件切削层受后刀面的强烈摩擦作用,使表层金属发生较大的塑性变形,工件材料沿垂直加工表面方向受到压缩,形成了部分残余压应力。温度越低,拉-压应力抵消的效果愈加明显,同时加工表面一直处在低温环境下致使合金组织内部的结构与晶粒发生转变,此时在-190 ℃时加工表面的残余应力表现为压缩状态。垂直进给方向的残余应力大于平行进给方向的残余应力,说明工件在垂直进给方向的塑性变形大于进给方向的塑性变形,这导致垂直进给方向的机械作用所产生的残余压应力要大于平行进给方向的残余压应力。

图11 喷射温度对GH2132铣削后表面残余应力的影响Fig.11 Effect of injection temperature on residual stress on the surface of GH2132 after milling

4 结论

(1)采用PVD-AlTiN涂层刀具清洁切削GH2132,在两种铣削速度下,液氮喷射温度对切削力的影响趋势一致,液氮低温切削GH2132的切削力随着喷射温度的降低而增大。高速铣削-190 ℃喷射时切削合力达到最大,相比-30 ℃时提高了36%。切削区温度随喷射温度的降低而下降显著,在-150~-190 ℃喷射时切削区域已完全处于低温状态。

(2)干铣削GH2132刀具磨损速率最快,后刀面磨损量率先达到失效标准。喷射温度-150 ℃时,后刀面磨损曲线斜率最小,刀具磨损程度最低,寿命最长。液氮喷射温度在-90~-190 ℃范围内可以获得较长的刀具寿命。

(3)在干铣削时前刀面切削刃附近出现面积较大的涂层剥落、黏结及月牙洼,且产生了积屑瘤。液氮喷射温度-30~-150 ℃时刀具前刀面的涂层剥落面积明显减小,并有效地减少了刀具前刀面的黏结磨损和氧化磨损。喷射温度-190 ℃时,极低的温度造成刀具材料的脆性提高,使切削刃附近产生较大面积涂层脱落及微崩刃。同时喷射温度的降低,使后刀面的微裂纹和黏结物逐渐减少或消失,抑制了后刀面黏结磨损。

(4)与干铣削相比,在液氮不同喷射温度下加工表面粗糙度得到不同程度的降低,尤其-30~-150 ℃之间加工表面形貌光滑平整、纹理清晰,加工表面粗糙度Sa获得较小值。随着喷射温度的降低,加工表面硬度值增加,-190 ℃时达到最高表面硬度。加工表面残余应力随喷射温度的降低呈逐渐下降趋势,干铣削和-30~-150 ℃时合金的表面均是残余拉应力,在-190 ℃时加工表面呈现较小的残余压应力,降低液氮喷射温度可以提高加工表面残余压应力和减小残余拉应力。液氮喷射温度-150~-190 ℃之间可以有效提高加工表面质量。