智能瓦斯继电器气体容积在线监测技术研究

王 建,朱文兵,顾朝亮,王学磊

(国网山东省电力公司电力科学研究院,山东 济南 250003)

0 引言

大型油浸式电力变压器作为电力系统中最重要、昂贵的设备,其故障占电力系统事故原因比例高,给电力系统带来重大影响和危害。

目前瓦斯保护仍然沿用传统的保护原理,相关技术开展主要集中在气体继电器的结构优化方面,如提出了双浮球式、浮球挡板式、开口杯挡板式等继电器机构,部分解决了油泵启停、器箱遭受外力晃动等机械扰动引起的误动问题[1-3]。

传统的变压器非电量数据采集方式为定期到现场抄表和巡检。主要存在两大问题:第一是气体继电器真实体积的实时数据缺失,使得难以准确判断变压器状况。变压器本体的轻瓦斯容积、压力、温度和液位变化存在监测不及时的情况。据不完全统计,2010—2020 年,国家电网有限公司110 kV 及以上变压器轻瓦斯误报警比率为18.7%,由于无法掌握气体继电器真实体积,难以甄别误报警情况,不利于故障及时诊断。第二是设备和人员安全风险。例如某特高压变电站,在主变压器轻瓦斯动作时,检修人员按照规定现场检查主变压器气体继电器和取气盒,并对主变压器本体开展了铁芯以及夹件接地电流等测试,过程中发生变压器爆燃,造成严重事故[4-6]。本文旨在研究发现电力变压器潜在性故障,实现油浸式电力变压器容积值状态监测,甄别轻瓦斯误报警情况,从而保障设备和人员安全。

1 工作原理

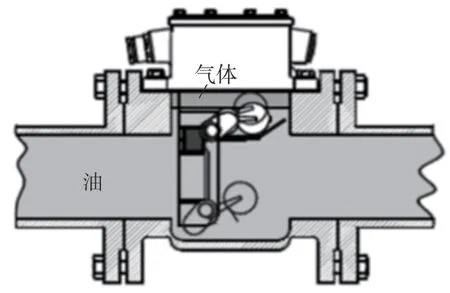

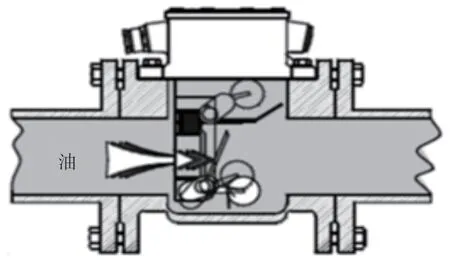

对于容量为800 kVA 及以上电力变压器,需要气体继电器作为保护。气体继电器安装在变压器油箱和储油柜之间的管路上。当发生故障时,绝缘材料因温度过高,气体上升到油箱上部,通过管路进入气体继电器[7-8]。当聚集气体超过限定值,气体继电器上浮子下降,下降到限定值,触点磁铁吸合上浮子,继电器发出故障信号,即轻瓦斯动作;当变压器内部发生严重故障时,油中形成大量气体,进而形成高速油流,油流推动继电器挡板,使触点磁铁吸合挡板,继电器发出分闸信号或断路器自动跳闸,即重瓦斯动作。轻、重瓦斯保护动作示意图,分别见图1和图2。

图1 轻瓦斯保护示意图

图2 重瓦斯保护示意图

2 气体继电器容积监测方法

2.1 总体方案选择

检测液面高度变化方法及方式主要有:浮球式、超声波测量、时域反射(Time Domain Reflectometer,TDR)、激光测量、电容式、静压式等。

其中,TDR 和电容式在工程应用中体现出优势。TDR 技术利用信号在介质传输中,如果传输路径上阻抗发生变化,信号将分为两路,一路发生反射,一路发生折射,通过计算,可以得到阻抗变化位置。该技术的优点在于安装方便,后期校准可操作性强,环境抗干扰度高,但缺点是价格昂贵,结构复杂,其测量高度一般受限。

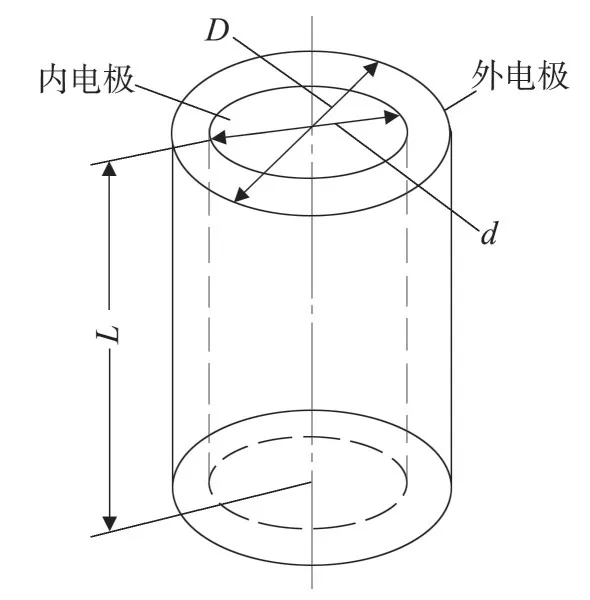

电容式测量检测原理为电容与高度值存在线性关系,从而实现料位高度值测量。因为电容极板之间静电引力小,作用能量低,并且可动部分可以非常薄,所以其动态响应良好[9-10]。通过式(1)可知,当电容传感器插入被测介质中,电极浸入介质的深度随液位高低而变化,从而改变两极板间的电荷量,可以得到检测液位高度变化值[11-13]。电容式液位传感器如图3所示。

图3 电容式液位高度检测原理

式中:D为外电极直径;d为内电极直径;L为电极高度;ε为介电系数;C为绝缘介质的电容值。

综合考虑变压器应用现场以及气体继电器的整体结构设计,采用非导体电容式来检测气体继电器内部液面的变化情况。

2.2 非导电体电容传感器

非导电体电容式液位计原理是绝缘介质的电容C理论上与液面高度H呈线性关系,通过测量传感器电容C的变化值,就可以得到液位高度的变化情况。

以简化的平面电容传感器为例,对电容式传感器偏差进行理论计算。当两个电极同时垂直伸入变压器油中时,电容器的电容C可表示为

将h2=h-h1代入式(2)中,可得

式中:C1和C2分别为电容器在油和气体中的电容;k为静电力常量;ε1为油的介电常数;ε2为气体的介电常数;ω为电极的宽度;h1和h2分别为电极在油中和气体中的长度;h为电极的总长度。

由此可以看出:电容器的电容值,可以通过电极在油中的长度进行推算。如果可以测量电容C,便可以计算出电容器在油中的长度,如式(4)所示。

进一步分析可知,令电容式传感器检测产生误差的因素是电极间物质的介电常数发生变化。情况主要有以下两种:

1)故障气体种类发生变化,令ε2改变。气体继电器气体介电常数最小的为氢气1.000 26,最大的为氮气1.000 58,将引入0.032%的偏差。

2)变压器油残留在电极表面,令ε2改变。变压器油的介电常数在2.2~2.4 之间,附着在电极表面的油膜厚度在10-7~10-3mm 范围内变化,最大将引入0.864%的偏差。

因此,电极间物质的介电常数发生的最大变化量为:0.032%+0.864%=0.896%。结合小型电容传感器的参数,将0.896%的介电常数最大变化量代入式(4)计算可得,理论上电容式传感器的计算偏差应不大于0.904%,可以满足标准要求。

3 容积测试方法及系统设计

3.1 瓦斯保护模块设计

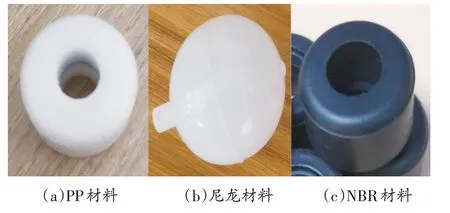

瓦斯保护模块可实现气体继电器保护功能,主要机构包括浮球、干簧管。浮球材料的选择依据主要有:1)密封性检测,内抽真空密封不渗油;2)工作耐热耐寒性,工作温度为-30~120 ℃;3)耐腐蚀,耐变压器油;4)具有耐磨、耐油流冲击的机械特性。通过筛选,分别对聚丙烯(Polypropylene,PP)材料、尼龙材料、丁腈橡胶(Nitrile Rubber,NBR)材料进行试验对比,如图4所示。

图4 材料选型

通过油浸、高低温、浮力测试、材料固定强度试验,尼龙焊接的空心浮球,在72 h油浸试验后重量无变化,其他测试性能结果也满足要求,工艺一致性良好,故选用该浮球材料。

干簧管分为上、下干簧管,其作用是在上、下浮球的带动下开关、闭合,进而控制电路导通与开断,发出轻瓦斯报警信号或者发出重瓦斯报警信号并作用于跳闸。随着干簧管开断次数的增多,其接点将磨损导致电阻增大,其机构性能对于气体继电器功能起着重要作用。变压器故障中气体继电器故障占7.29%,而其中由于干簧管导致的故障比例相当高。主要原因有干簧管接点绝缘性能降低、干簧管损坏等。根据JB/T 9647—2014《变压器用气体继电器》,接点寿命试验是干簧管性能评价的主要手段。通过油浸高低温、绝缘电阻、耐压测试,采用压铆触点钨合金镀银方案[14]。

3.2 液位测量模块设计

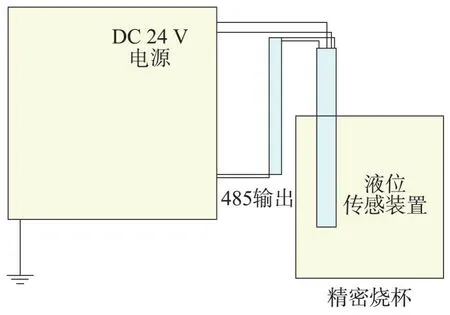

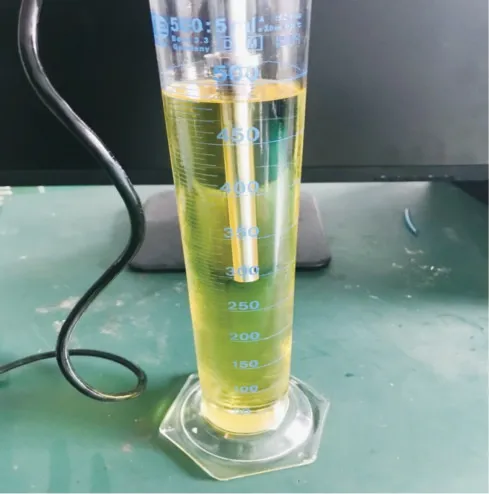

电容式液位计测试系统采用4线制,RS485输出方式,共线的方式进行接线。电容传感器直接决定气体继电器内部液面高度测量结果的准确性。其中,电极表面存在油膜是影响电容器传感器检测准确性的最主要因素。电容式传感器按照极板类型通常有平面式电容传感器和双筒式电容传感器。在实验室中,分别选取平面式电容传感器(电极厚0.1 mm、宽8 mm、长14 mm)和双筒式电容传感器(内筒直径5 mm、外筒直径9 mm、筒壁厚0.1 mm、长14 mm)浸入变压器油,拿出静置3 min后再分别置于15 mm、25 mm、35 mm、45 mm、55 mm、70 mm 液面高度下的变压器油中进行液面高度测量,对比分析两种传感器的测量偏差。由液面高度检测试验结果得出,两种传感器的检测最大偏差在液位高度较低时相差不大,当液体逐渐升高时,双筒式电容传感器的检测最大偏差明显小于平面式电容传感器。故液位传感器选用双筒式电容液位传感器,工作原理是在正负探极间存在变压器油,该电容测量值与液位值有线性关系,采用集成芯片,采集并输出电容值的电信号[15-17]。

在设计过程中,对液位传感装置进行了优化改进,在上下测量孔间双向十字开槽,槽宽不影响液位测量,且尽量使强度改变不大,重新测试改进后的液位传感装置,对比发现传感器在性能上有提升,达到预设的技术指标要求,满足实时对油面状态改变进行状态监测[18-20]。液位测试原理见图5,液位测试布置见图6。

图5 液位测试原理

图6 液位测试布置

研究主要设备用到高低温试验箱,型号为GDW6005,对气体继电器液位监测模块输出特性配合验证测试。高低温试验台技术参数为:温度范围-60~150 ℃,温度波动度不超过±0.5 ℃,温度均匀度不超过±2 ℃。

3.3 试验步骤

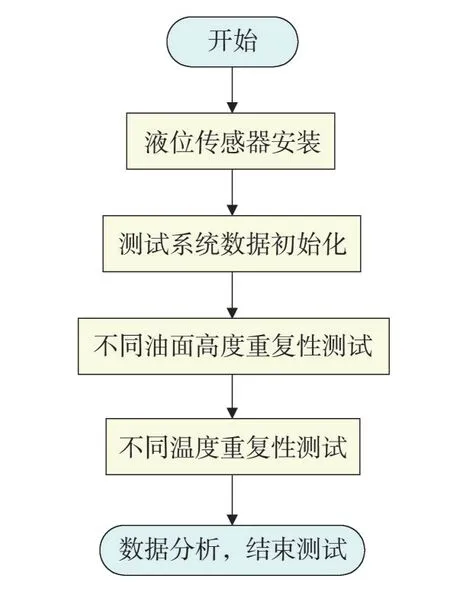

气体继电器液位监控模块安装见图7,智能瓦斯继电器内气体容积实时在线监测,按照以下具体步骤进行,气体容积测试流程见图8。

图7 气体继电器液位监控模块

图8 气体继电器内气体容积测试流程

1)将带液位传感的瓦斯继电器卡装在继电器校验台上,并正确接线。

2)测试在室温下不同油面高度(15 mm、25 mm、35 mm、45 mm、55 mm、70 mm)下液位传感检测输出换算高度与实际高度差异。每组测试10 次,取最大值作为结果。

3)测试在不同环境温度下(-40 ℃、-25 ℃、0 ℃、25 ℃、40 ℃、60 ℃)液位传感检测输出换算高度与实际高度差异。每组测试10次,取最大值作为结果。

4 试验验证

电容式液位传感器通常安装固定方式为顶部安装。当变压器油箱内有大量气体产生时,瓦斯继电器内油位下降,此时液位计会出现变压器油挂壁的情况,从而影响测量精度。同时,由于传感器精度对温度要求较高,所以通过不同液位高度和不同环境温度的试验,对提出的液位测量方法进行了验证。

4.1 不同液位高度试验验证

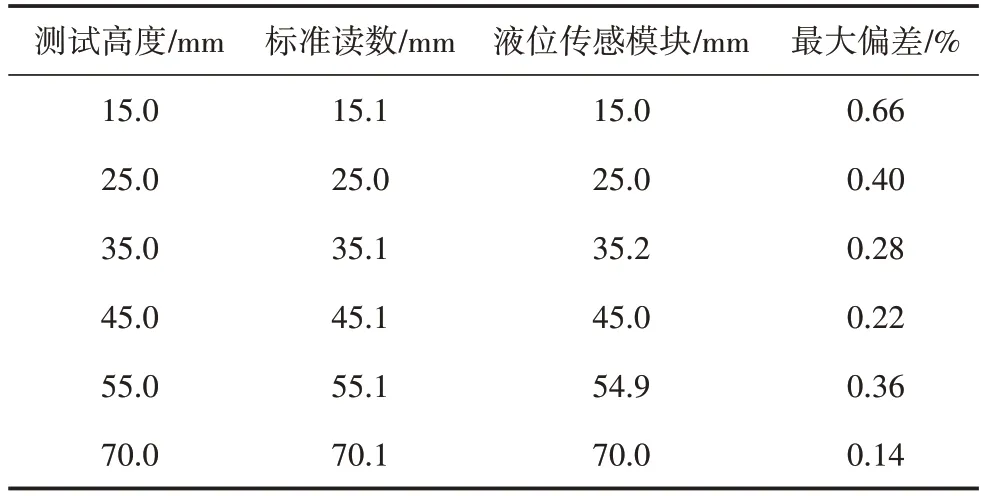

在室温条件下,测试不同油面高度(15 mm、25 mm、35 mm、45 mm、55 mm、70 mm)下液位传感检测输出换算高度与实际高度,每组测试10 次,取最大值作为结果,如表1所示。

表1 同一室温下不同高度测试数据

通过在同一温度下,针对不同液位高度进行重复性试验,计算数据得出,不同液位高度下液位传感测量最大偏差满足≤1%。

4.2 不同温度试验验证

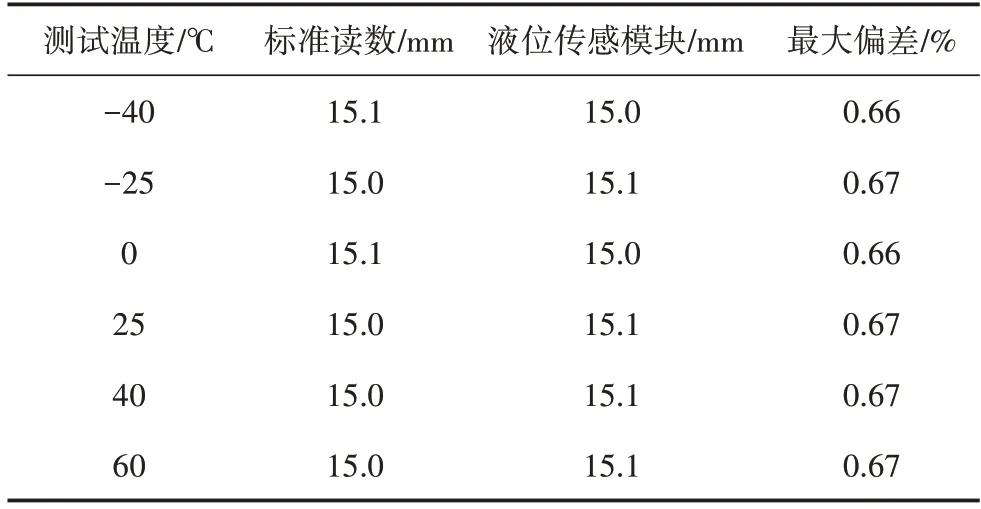

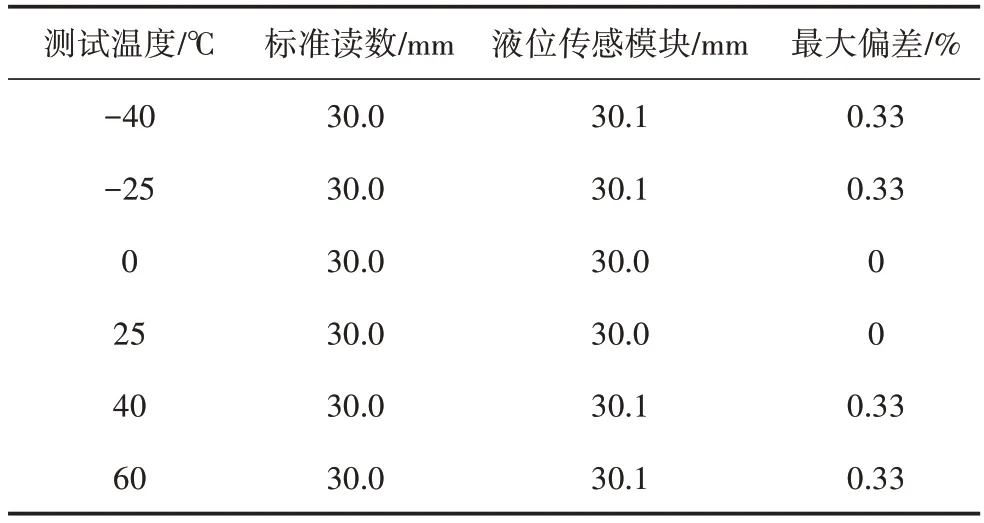

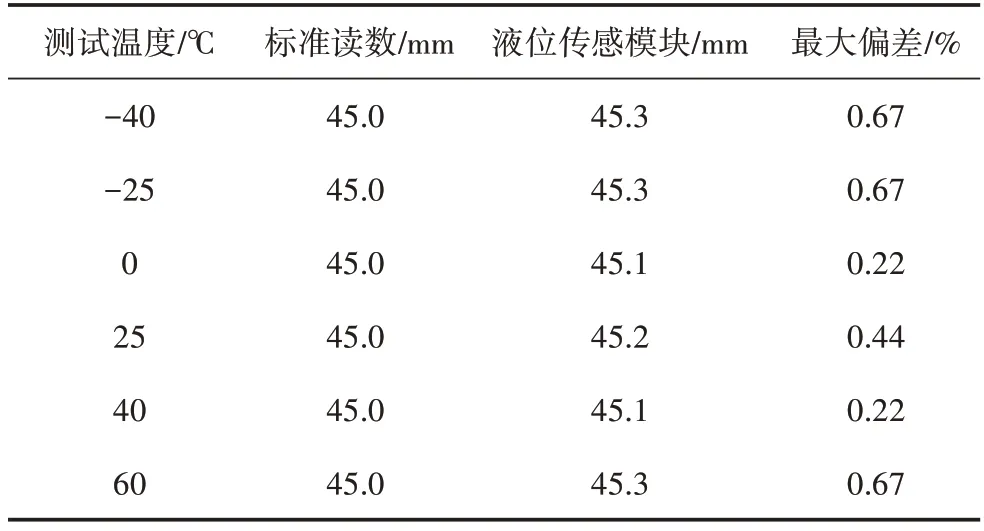

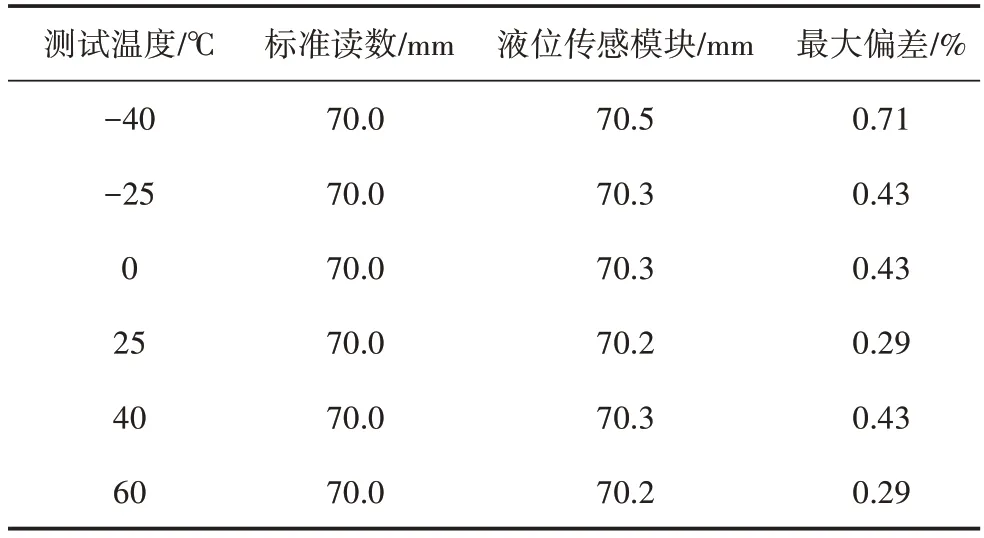

测试在不同环境温度下(-40 ℃、-25 ℃、0 ℃、25 ℃、40 ℃、60 ℃)液位传感检测输出换算高度与实际高度(15 mm、30 mm、45 mm、70 mm)间差异,每组测试10次,取最大值作为结果,如表2—表5所示。

表2 液位高度15 mm时不同温度测试数据

表3 液位高度30 mm时不同温度测试数据

表4 液位高度45 mm时不同温度测试数据

表5 液位高度70 mm时不同温度测试数据

通过以上数据可知,液位传感装置在0 ℃以下时,测试最大偏差比室温时略大,分析原因主要是测试数据受到液位传感装置变压器油挂壁现象影响。但由于选用测试系统具备温度补偿的特点,所有最大测试偏差仍在允许范围内,检测最大偏差均小于1%,能够实时对油面状态改变进行监测。

以上试验验证了所提出的液位测量方法精度高,稳定性好,测量最大偏差均可控制在±1%以内,可以满足JB/T 9647—2014《变压器用气体继电器》中相关规定:气体继电器气体体积刻度最大允许偏差为±10%。

5 结语

非电量信号的获取精度不高,试验数据取样时长较大,难以满足变压器状态快速精确诊断的要求。通过研究,实现了变压器轻瓦斯气体容积状态实时监测,可对瓦斯继电器内部集聚的气体进行快速分析,为进一步综合分析变压器健康状态,制定故障诊断策略提供依据。下一步,可针对提高传感器精度,气体成分分析与油流速动实时监测等方面开展研究,提出综合分析策略,提高变压器故障识别准确率。