一种自动化软袋食品再包装系统设计

梁国健,劳 淞,彭超扬,熊泽鹏,周一帆,吴振贤

(柳州职业技术学院 机电工程学院,广西 柳州 545006)

目前软袋食品再包装的形式主要应用于袋装组合类食品包装。软袋食品本身是指采用了柔性的材料去包食物本体的包装方法,例如一包方便面或袋装速食粉里就有多种多样调味料包,而调味料包就是软袋食品,其料包分开包装的形式便于消费者区分以及根据个人喜好来适量加减单独的调味料。所以,大包装小包的食品包装方式一直以来都受到广大消费者的喜爱。

目前食品包装行业里软袋食品再包装的自动化技术水平较低,因为软袋食品从形态上区分包括液体、固体、真空包装、自然包装及充气包装等等,形态各异,且尺寸大小各异,难以实现统一的规范自动化装袋包装。目前食品包装生产企业大多都依靠人工操作来进行软袋食品的装袋包装工作,而人工操作会容易出现工作疲劳,因工作疲劳所导致注意力不集中、动作操作失误,就会出现多装、少装或漏装的现象,食品的包装生产质量不能保证始终如一。

人工操作存在失误率高、效率低的问题现象,因此,为增加企业效益,减少人工成本,本文设计了一种自动化软袋食品再包装系统,能实现将软袋食品的外预制包装袋自动取袋、自动打印食品包装信息、自动填装软袋食品、自动封口和自动整形输出成品。对于提高食品包装产业的自动化水平和保证食品包装生产质量都具有重大意义。

1 系统总体设计

总体根据软袋食品的包装生产作业步骤以及对实际生产环节过程进行综合分析来设计包装系统。系统主要包括机械部分和电气控制2部分。机械部分是系统的主要支撑结构。根据8个工位工作角度分别对应衔接设置了8个绕主轴旋转的袋架,袋架安装在一体式单轴上面,起到与8个工位之间进行相互运动的作用。电气控制部分包括PLC(可编程控制器)、工控机、触摸屏、伺服电机及气路系统5个部分组成。包装机械的自动化控制系统主要是通过PLC系统实现,PLC可以将人们编写的程序语言逻辑化地反映在包装机械的生产中。而且,PLC控制系统还有可靠性强、设计较灵活和操作简单等优点[1]。

8个工位按系统工作流程(图1)旋转工作台转动依次到达8个工位包装。

图1 系统工作流程图

取袋工位由袋仓、导杆气缸、摇臂气动夹爪3部分组成,袋仓摆放预制包装袋,导杆气缸工作端设置有吸盘,单个吸取包装袋分离袋仓,摇臂气动夹爪夹取上袋,将袋转交旋转袋架上的机械手爪。

打印打码工位由支撑架体、打码组装板、导杆气缸、打码标签机4部分组成,导杆气缸和打码标签机固定安装在打码组装板一侧,导杆气缸活塞杆固定连接打码推块,导杆气缸带动打码推块将标签推向包装袋,实现对预制包装袋精确进行打码打印。

开袋工位由开袋气缸、开袋支架和开袋连接杆3部分组成,开袋气缸带动活动的开袋连接杆运动,进一步使2个开袋支撑杆将预制包装袋撑开,再运动到填充工位。

填充振实工位由软袋食品上料机、导杆气缸、料斗、疏通整形锤和底袋振动器组成,软袋食品上料机按每一个预制包装袋的需求将软袋食品投放进填充料斗,软袋食品随即滑落填充至预制包装袋里,导杆气缸驱动疏通整形锤,垂直方向对已填装进包装袋内软袋食品进行捅料,底袋振动器同时对其进行震动,让预制包装袋内软袋食品更均匀分散,合理占用袋内空间。

填充2工位作为填充振实1的延展工位,组成部分与其一致,如有其他装袋需求可使用此部分。

一次热合封口工位由加热座、导热封口夹2部分组成,加热座将热量传递给导热封口夹,封口夹啮合对预制包装袋进行一次封口。

二次封口部分作为一次热合封口的后序工位,补偿一次封口遗留的封口位。

整形输出成品工位由静置底座、整形夹板和扫描器3部分组成,热合封口结束后成品袋受到整形夹板限制掉落到静置底座,确保证包装形态无异样扫描器读取数据输出成品。系统整体分布如图2所示。

图2 系统整体分布图

2 关键单元设计

2.1 一体式单轴旋转袋架单元设计

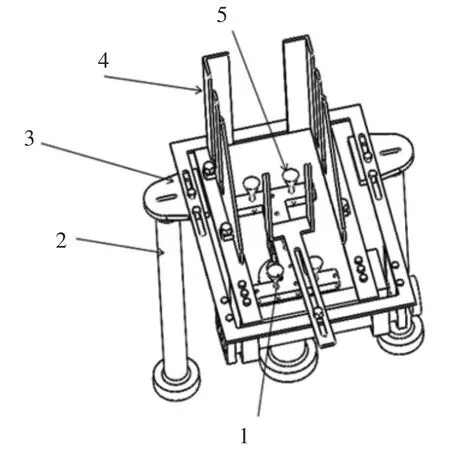

系统工作状态下8个旋转袋架与8个工位之间相互动作的实现,是采用了一体式单轴结构设计(图3),并配合内槽轮机构以及凸轮机构传动摆臂输送动力,且运行轨迹固定。系统传动部分属于全自动化机械传动,执行件较多,各执行件之间需要紧密配合,传动部分作为系统的关键单元包含以下组成部分。

图3 一体式单轴旋转袋架单元模型简图

传动机构包括齿轮、传动链条、蜗轮副和联轴器等传动机构,按设计的动力按照转动关系要求把动力传输给相关执行件部分。转动关系是指2个零部件之间存在一定相对转动的关系。其中,输入轴与机架,输出轴与机架,各个滚子与分度盘均为此种关系[2]。

运动转换机构:槽轮机构、丝杠、连杆机构、凸轮机构和齿轮齿条等运动机构来确保执行系统的运动规律。

机械密封润滑装置:齿轮润滑泵,轮泵内输送的是润滑机油,是黏性较大的流体,在流动过程中遵循流体流动的质量守恒、动量守恒等定律[3]。

2.2 可调式储袋仓设计

系统在取袋工位针对软袋食品的外部预制包装袋设计了可调节式储袋仓(图4),包含以下组成部分。

图4 可调节式储袋仓模型简图

组成结构:支撑框架、储袋仓支板、调节螺丝、储袋仓支撑脚、储袋仓底部固定连接板、袋仓导向、调节丝杠、导向轴、导向块、导杆气缸、吸盘。

工作原理是由底部安装有吸盘的导杆气缸,从底部单个吸取分离出储袋仓里的预制包装袋,随后被摇臂气动夹爪精准抓取并准确将预制包装袋对接安装在旋转袋架上的机械手爪。

储袋仓通过调节螺丝和储袋仓支板,可调节对应需要放置的食品外预制包装袋外形尺寸大小。调节起来方便快捷,其便捷性可利于系统快速更换其他所需要再包装的食品。

3 控制系统设计

3.1 控制程序设计

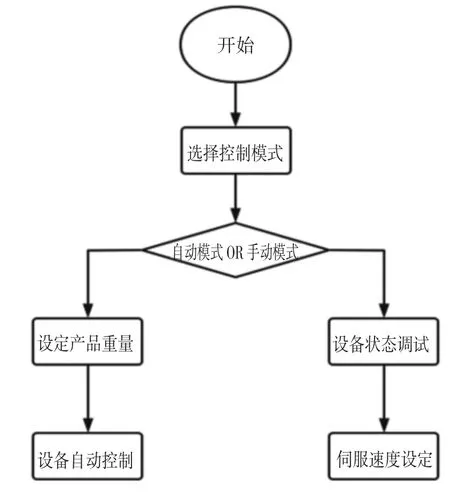

PLC(可编程控制器)可靠性高且编程简单,维修方便。为了更直观地了解生产过程以及监控信号的动态变化需上位机、触摸屏与可编程控制器的配合,这样才能形成科学有效的食品包装自动生产线控制系统[4]。其主要包括自动装料系统控制程序、设备闭环控制程序、模式切换程序等几个部分。PLC首先使用手动模式对料包打码、袋底震动、料斗振动和旋转吹气等进行手动调试,确保各功能块在手动状态下能够实现设备的完整运行、启动自动模式,设置产品重量以及包装速度,实现设备自动控制。主程序流程如图5所示。

图5 主程序流程图

3.2 参数设定显示程序设计

主要依据WinCC配置完成参数设定显示,包括主机启动模式、主机点动模式选择、点动模式设备状态选择、产品重量设定、实际生产数量显示、伺服器速度设定、报警指示和编码器值等参数显示。还可修改环境参数设置。可通过设置环境参数的最高限和最低限,将被控制对象设置在合适的范围[5]。参数设定菜单程序结构如图6所示。

图6 参数设定菜单程序图

4 实验验证

系统经过多次的改善校正,按现有测试条件,选择袋装螺蛳粉作为实验对象,1袋袋装螺蛳粉由1个外塑料包装袋和8个内包组成。所有内包作为软袋食品包装对象,包含粉包、汤包、酸笋包、酸豆角包、腐竹包、花生包、辣椒油包及香醋包,软袋食品从形态上包括有液体、固体,真空包装、自然包装和充气包装。

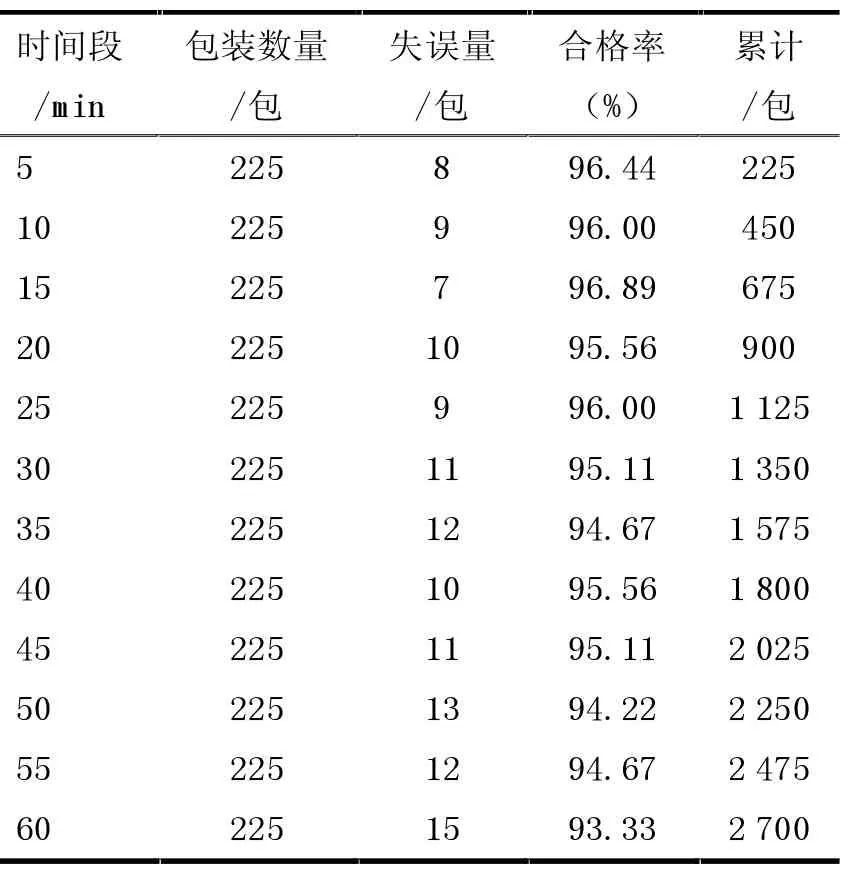

测试要求:按理论设计性能的80%工作效率要求,暨每分钟要求输出45袋成品螺蛳粉生的产速度进行时长1 h的软袋食品包装生产运行测试实验。每一袋螺蛳粉共需装袋8包软袋食品。共配备了2 700包螺蛳粉所需的包装物料,共计2 700只预制包装袋料以及21 600袋软袋食品,实验数据见表1。

表1 螺蛳粉包装实验记录表

实验全程只有127包螺蛳粉没有完成二次包装工序,合格率为95.3%。经检查分析得到原因,这127袋螺蛳粉包装失败进过检查发现是因为螺蛳粉外预制包装袋所预留的打码空间区域不洁净,表面有划痕和污渍影响打码效果,后续扫描器不能读取信息,导致产品不合格进入废料区。

实验结果表明,样机实现了高效率、高质量地对软袋食品进行全自动化再包装生产。

5 结论

本文通过对软袋食品自动化再包装的设计研究获得以下结论:①通过使用一体式单轴设计旋转袋架,并配合内槽轮机构以及凸轮机构运行的动力传输方式能实现各部件运行精确稳定,且运行轨迹固定,达到旋转工作台夹持转动预制包装袋,依次到达8个工位进行包装作业;②可调式储袋仓设计,储袋仓调节起来方便快捷,其便捷性利于系统在更换包装产品时快速更换,缩短了对接缓冲时间;③采用WinCC配置实现了参数设定显示,包括主机启动模式、主机点动模式选择、点动模式设备状态选择、产品重量设定、实际生产数量显示、伺服器速度设定、报警指示和编码器值等参数显示;④采用PLC自动装料系统控制程序、设备闭环控制程序和模式切换程序等几个部分。实现对预制包装袋打码、袋底震动和旋转吹气等功能。确保设备的完整运行。