车身机运智能追踪系统研究与应用

要强壮,谈 洋,陈 瑶,黄 麟,黄青簿

(上汽通用汽车有限公司武汉分公司,武汉 430208)

汽车制造行业车身车间高节拍的底板线和主线的传输通常采用Pallet传输系统[1],为解决多车型共线生产的问题,车身机运大量采用柔性化焊接技术及工装夹具快速切换技术[2-3]。以国内某车身车间为例,各类机运设备体量大,总量超过600台,随行Pallet、工装等设备在多车型切换时故障频次较高。机运设备存在报错频次高,单班累计停机时间长的问题,制约车间设备开动率的提升。丁焕等[4]对机运系统自动化改造进行了研究,朱正德等[5]研究了适应汽车柔性化生产方式的检测技术。为响应业务数字化转型的需求,本文自主研究设计,实现机运设备关键数据的智能追踪,并用于机运设备故障分析及改进,达到降本增效创新。

1 车身机运设备问题

1.1 机运设备故障频次高

汽车制造行业车身车间各类机运设备体量大,尤其是多车型切换混线生产车间,不同车型、不同参数配置的组合将产生不同的故障点,导致随行Pallet、工装等设备在多车型切换时故障频次高,综合效率指数偏低,是车间运营的痛点问题。传统的方法采用人工统计机运设备报错信息,效率低且工作量大,目前缺乏有效的手段快速锁定高频故障机运设备及问题点,问题跟踪较困难、解决见效慢。对机运设备故障统计及分析缺乏有效的数据支撑,制约设备开动率的提升。

1.2 机运设备保养工时长

对于多车型混线生产的车间,因车型配比、车间生产节拍和排产模式变化等因素,机运设备实际运行时间存在较大变动。传统的机运设备保养方式按照固定周期进行保养,存在一定缺陷。当双班排产较多,停产时间减少,设备未能及时按周期保养,影响使用寿命,易导致欠缺保养的问题。设备临近保养周期时,往往伴随先兆性预警,例如滚床皮带磨损易导致进车掉高速,电流波动较大,若不及时检查会导致皮带断裂造成长时间停机。当单班排产较多,设备实际运行时间减少,按传统固定周期进行保养,存在备件及人工成本浪费,易导致过度保养的问题。因此,车间对精益化保养方法的需求越来越强烈。

2 机运智能追踪系统

2.1 系统架构

针对机运设备运营过程的痛点问题,开发机运设备智能追踪系统,进行数据提取及分析改进工作。系统架构分为3层:设备采集层,数据集成层和应用层。设备采集层和数据集成层通过现有PLC实现采集传输,主要包含机运设备相关气缸、传感器、电机和变频器等设备运行信息,同时匹配报错信息、设备编号,可实现机运设备过程参数及故障信息的精确追踪。

数据采集层采用OPC通信协议,提供单一来源的工业数据,实现数据采集功能,数据集成层采用SQL Server关系数据库管理,实现机运设备关键数据存储。应用层设置人机交互界面,实现设置和查询功能,并能引入智能算法和专家资源库,实现在线诊断和趋势分析。系统架构如图1所示。

图1 系统架构图

2.2 系统功能框架

车身机运智能追踪系统功能框架如图2所示,主要包含4大模块,故障信息追踪模块、保养任务跟踪模块、过程参数追踪模块和系统设置模块,并预留接口可根据需求进行扩展新增。各模块功能集成应用,实时监控机运设备运行信息。通过自主编程实现机运设备参数信息后台采集统计,精确匹配报警代码、保养信息、过程参数等,满足现场智能追踪的需求。

图2 功能框架图

2.3 故障信息追踪功能

针对机运设备故障频次高,故障锁定手段缺乏的问题,开发故障追踪功能,实现自动记录报错信息。故障追踪功能主要包括报警信息匹配和报警记录查询模块。

报警记录查询模块匹配设备编号和报错代码,现场人员可快速锁定机运故障,针对性调整,并能存储历史报错信息,方便人员根据数据库记录进行故障追踪。故障追踪模块同时能输出频次最高设备车型、故障点等关键数据,用以指导维修PM工作。

信息监控收集采用KEPServerEX软件,利用OPC(自动化产业的互操作性标准)和以IT为中心的通信协议实现工业数据的实时采集,保证数据的稳定性和唯一性,并通过交互的操作界面实现连接和监测机运设备功能,KEPServerEX主要承担数据采集功能。首先与PLC建立通信连接,选择采集数据,确定PLC数据路径,建立数采Tag与PLC数据连接,创建数据源配置,将采集数据写入数据库配置,最后对数据库查询代码进行调试。通过以太网通信的EtherNet/IP通信模块实现交互通讯和数据收集。

2.4 过程参数追踪功能

过程参数追踪模块实现机运设备运行参数的记录和查询。实时记录机运设备过程参数,设置接口实现历史数据查询和趋势分析。采集过程参数包括车号、气缸号、编码尺位置、碳刷厚度、电机电流值和进出车时间等参数,精确匹配设备运行和造车信息。

基于机运设备的过程参数追踪功能,现场维修人员可以根据查询报表,对历史数据进行趋势分析,指导维修作业的开展和预测性维修。过程参数追踪模块也可引入专家系统,设置程序逻辑接口,设备运行数据出现异常进行报警并提示检查,实现在线专家诊断。

2.5 保养任务全周期跟踪功能

开发设备保养任务全周期跟踪功能,针对关键设备常见故障原因分类,建立关键设备PM智能监控系统,实现对机运设备PM任务监控。通过PLC检测设备运行信号,自动记录设备运行时间,由固定周期保养模式改进为设备运行时长保养模式,实现精细化保养。设置人机交互界面设定保养周期,实时显示保养任务剩余时长,并实现提前预警,按设备实际运行时长提示责任人执行保养任务。

3 智能追踪系统应用

3.1 故障分析改进

车身机运智能追踪系统开发以后,针对机运故障频次和人工处理工时进行测量,从数据追踪系统获取采样结果,对测量系统进行分析,运用正态分布图及均值-极差控制图Xbar-R对测量系统过程能力分析,确认了过程稳定且可控。该系统可以为后续机运故障研究和人工工时优化提供有效支撑。下面将该系统用于车间机运设备的故障分析和改进实践。

从故障追踪模块中拉取生产期间机运故障数据,根据报警信息划分故障类型,进行数据分析。机运设备共计6类故障,包括机械报错、传感器检测报错、驱动电气报错、输送设备报错、尺寸监控报错和其他报错等。

针对机运故障频次高的问题,将历史故障数据自动生成帕累托图进行数据分析,识别影响机运故障原因。机运故障帕累托图中数据显示机械报错和传感器检测报错占比达到78%,需要聚焦资源优先解决。运用因果图,从人机料法环测6个维度进行原因分析,通过因果关系矩阵筛选,对造成机械报错频次和传感器报错频次的原因统计,进行评分分析,锁定主要问题。

问题一为Pallet机械故障频次高,进一步分析根本原因,Pallet结构设计缺陷,Pallet防护不到位,导致勾销缸动作时易发生卡滞故障;机运设备现有保养方法不合理,Pallet及对应勾销缸数量众多导致保养不到位。问题二为传感器检测报错频次高,原因为机运设备故障锁定手段缺乏,传感器故障锁定困难导致配调不到位。

汇总3个根本原因包括:Pallet结构设计缺陷,保养方法不合理,故障锁定手段缺乏,需针对性的改进攻关。

3.2 创新改进

3.2.1 Pallet结构改进

针对Pallet机械结构问题,采用普氏矩阵生成多个方案,基准方案为对Pallet上勾销缸选型更改,采用推力更大的气缸,整体替换;方案1,Pallet勾销缸更换为电缸增加驱动力;方案2,Pallet勾销缸增加外置防飞溅挡板;方案3,Pallet勾销缸增大气管管径。与基准方案进行打分对比,方案2增加外置防飞溅挡板较优,设置为二次基准方案,进行矩阵更新,新增方案4,勾销缸内部改造增加防飞溅卡片;方案5,增加自动吹扫装置。

从造车质量,造车CT,降低故障率,改造成本,改造风险维度进行方案对比迭代,最终留下3个方案。从成本,施工风险,实施时间3个维度对比,采用数据量化,最终选定了Pallet内部结构改造,增加防飞溅装置这个方案。

选取改进后的Pallet进行样件测试,采集Pallet勾销缸改进前后飞溅数量,验证改进效果。采用配对t检验方法,验证方案的有效性,假设改进后飞溅减低80%认为有效,基于95%的置信度进行配对检验,根据数据分析得出结论勾销缸改进方案效果良好。

3.2.2 机运故障处理流程改进

基于机运设备的故障追踪功能,设备维修人员的故障处理及设备调试流程对应进行了变化。改进前根据经验逐个配调机运设备,效果不理想,改进后可根据报错信息表锁定报错信息,针对性调整,提高检测稳定性,机运设备故障处理流程改进如图3所示。3.2.3 机运保养流程改进

图3 机运设备故障处理流程图

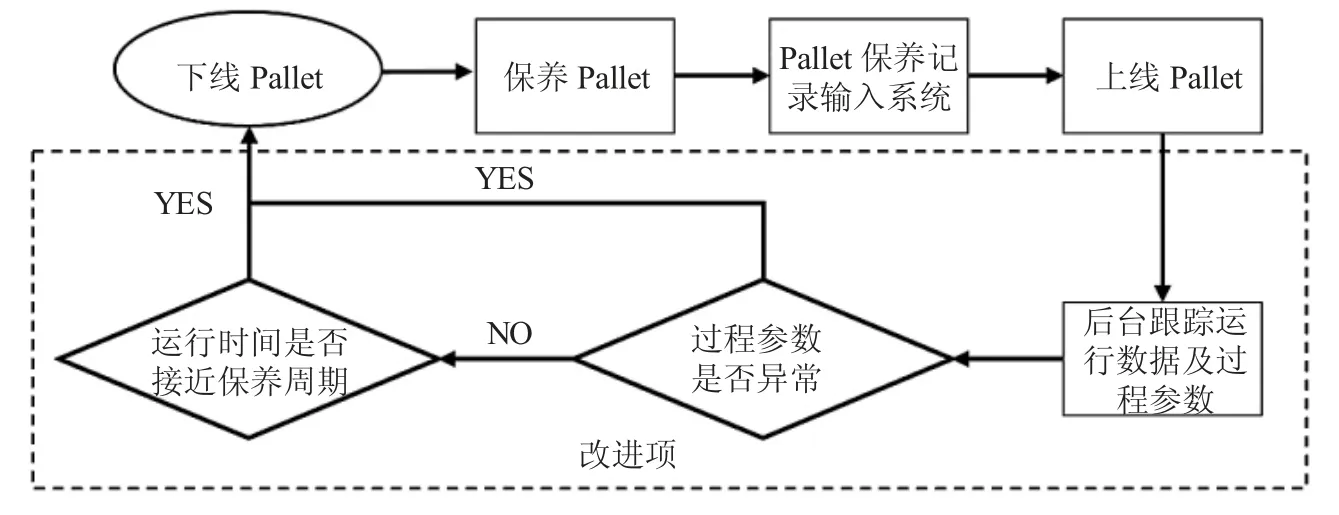

基于保养任务全周期跟踪功能,机运设备保养流程进行相应改进更新,改进前Pallet保养按照固定保养周期模式,改进后增加后台运行数据跟踪和过程参数监控,根据设备运行时长科学保养。TPM/PM任务监控功能通过按设备实际运行时间监控保养周期,在高产时设备提前达到使用寿命,能及时预警发现隐患,减少停机发生;低产时,延后设备保养日期,避免设备过度保养造成的维修成本浪费问题。结合趋势预测模型,利用大数据问题分析思维方式,采集设备关键运行数据,提前发现设备故障隐患,助力高频问题解决,实现精准维修。系统已实现对滚床皮带检查、轴承座加油和电机检查等PM任务监控。关键运行数据监控预警实现对滚床电机运行电流转速监控,摩擦线进出车联动信号监控,高频故障数据采集分析实现对移载叉设备、勾销缸切换报错数据采集分析。改进后的机运设备保养流程如图4所示。

图4 机运设备保养流程图

3.2.4 Pallet自动下线功能

从机运数据系统中拉取生产期间机运故障数据,进行统计分析,Pallet机械报错故障人工处理工时存在异常点,调查原因为Pallet机械故障无法在线修复,需人工下线Pallet修复,导致人工处理工时异常增加,该问题需要研究攻关。分析Pallet下线流程,现有Pallet故障无法在线修复时,由人工手动操作Pallet动作,跟踪故障Pallet直至下线工位,手动操作下线。传统的手动下线全程跟踪的方式,时间过长,存在浪费点。通过开发自动下线功能,编写自动控制程序,人员输入设备编号,一键操作,实现自动上下线,缩短处理工时及停机时间。自动下线机运设备流程如图5所示。

图5 自动下线流程图

3.3 改进效果

通过自主编程开发,实现对设备编号、故障信息、故障时长、进出车电流、保养记录的精确追踪,基于该智能追踪系统,对机运系统数据进行分析和优化,达到综合效率提升的目标。通过改进勾销缸防飞溅卡片,开发设备保养任务全周期跟踪系统,设置机运报错自动记录功能,达成机运设备故障频次降低。基于智能追踪系统进行机运故障研究和人工工时优化分析。从系统中拉取2021年6月及10月生产期间机运故障数据,分别比较改进前后机运故障频次,改进前NP=11,降到改进后NP=2.1。

4 结束语

汽车制造行业车身车间机运设备体量大,监控数据多,精确匹配设备编号、报警代码和过程参数等信息,复杂程度高。结合数据提取及趋势分析算法,实现机运设备运行及保养方式的优化改进,可以实现故障率的有效降低。通过项目推进及方案推广,实现降本增效的目的,基于故障数据分析结果,合理部署设备维修保养工作开展,可有效降低维修人员的工作负荷。本文提出的车身机运追踪系统基于现有硬件条件开发实施,投入成本低,系统开发完成后适用性强,可以为同行业应用场景提供借鉴。