基于非线性超声的SLM制备车用合金疲劳损伤检测*

贾广辉 袁留奎 常 浩 张 昊

(①河南交通职业技术学院汽车学院,河南 郑州 450000;②东风越野车有限公司整车开发部,湖北 武汉 430056;③东南大学仪器科学与工程学院,江苏 南京 210096)

进行车轻量化用材料加工处理时,可以利用选区激光熔化(selective laser melting,SLM)的方法来达到快速成型的效果,也可以通过该方法制备得到结构致密的部件[1−2]。随着人们对SLM加工技术的研究不断深入,该加工技术已从最初被应用于概念模具拓展到了对技术要求更高的高精度设备、医学仪器等领域[3−4]。为了提升SLM部件的使用可靠性并延长服役寿命,要求SLM部件还没有产生缺陷状态下就准确诊断初始损伤。当部件在使用阶段出现疲劳损伤时,将会造成微缺陷的明显拓展,最终导致零部件发生损毁。为了对上述缺陷问题进行准确检测,有学者开发了无损检测的技术来实现疲劳损伤位置和程度的综合判断。目前已经形成了渗透、X射线检测等多种处理方法[5],能够同时满足对裂纹、微孔和夹杂物等缺陷的检测需求,但无法实现准确判断金属材料疲劳损伤缺陷状态。

近些年来,已有许多研究人员开展了材料缺陷的声学检测分析[6],结果显示当金属部件使用阶段产生疲劳损伤后将会引起微缺陷,之后在超声波环境中产生相应的特征信号,表现为非线性变化的声学响应效果,目前已有许多学者利用非线性声学响应的原理来表征金属材料的疲劳损伤程度并被广泛应用于无损检测领域[7]。许国琛[8]开发了一种可以对钛合金疲劳裂纹进行线性与非线性检测的新方法,并将该方法测试的结果跟超声相控阵检测结果进行了比较分析。徐显胜[9]通过设计实验测试了疲劳加载工况下对选区激光熔融316L不锈钢进行超声非线性测试疲劳寿命的结果。发现进行超声波检测时会形成变化幅度很大的二次谐波,并且当疲劳周期延长后获得了更大的超声非线性系数。将选区激光熔融GH4169镍基合金置于不同工况下进行测试时会导致疲劳损伤问题[10−11]。目前关于这方面的研究多是通过材料微观机理开展研究,从机械力学疲劳信号角度研究方面尚有不足。本文根据非线性超声的原理,选择高次谐波的检测方式对完成疲劳加载测试后的选区激光熔融制备的GH4169镍基合金开展非线性超声测试,结果显示,可以根据超声非线性系数精确判断试件的疲劳损伤状态,可以通过高次谐波检测技术快速测定选区激光熔融GH4169镍基合金的疲劳损伤。

1 非线性超声基本理论

根据超声检测结果可知[12],金属材料产生非线性变化特征的因素包括晶格滑移、材料组织位错和微裂纹等,上述各类缺陷分别跟相应频率超声波作用而形成明显的高次谐波[13]。

一维纵波在非线性介质中传播时,对应小应变状态下的运动过程表达式如下[14]:

以下给出了一维纵波非线性超声波动计算式:

式中:t表示传播时间;c是声波速度;x表示传播距离。

按照摄动法作用机制,可以得到波动方程(1)二阶近似解如下:

式中:A1表示超声波振动幅度;ω表示频率;k表示波数;β表示非线性系数。

二次谐波幅值A2如下[15]:

结合式(4)得到超声非线性系数β:

试样收到疲劳损伤后,会在其内部产生晶格畸变,微裂纹等缺陷。此时有超声波通过是会产生高次谐波,导致基波和二次谐波的幅值均发生变化。式(5)表明,通过基波和二次谐波的幅值可以计算出β,其能够用于表征试样的疲劳损伤程度。

2 材料及试样制备

2.1 材料

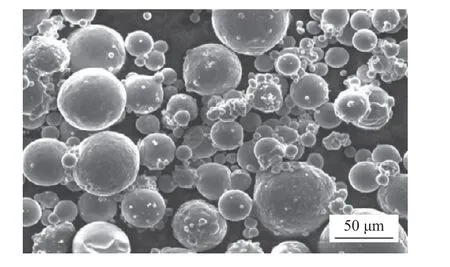

本次使用的原料为球形GH4169镍基合金颗粒,以SLM加工制得试样。通过微观形貌表征确定粉末粒径介于10~55 μm,具体形貌见图1。

图1 GH4169镍基合金颗粒SEM图像

2.2 试样制备

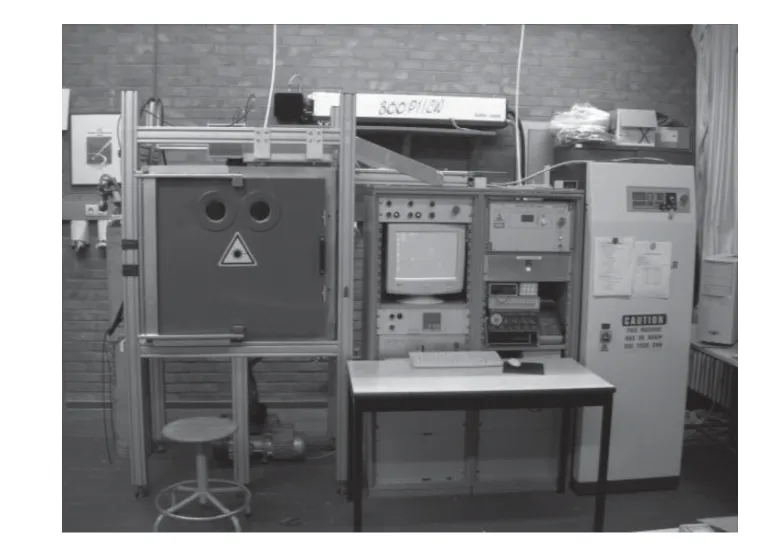

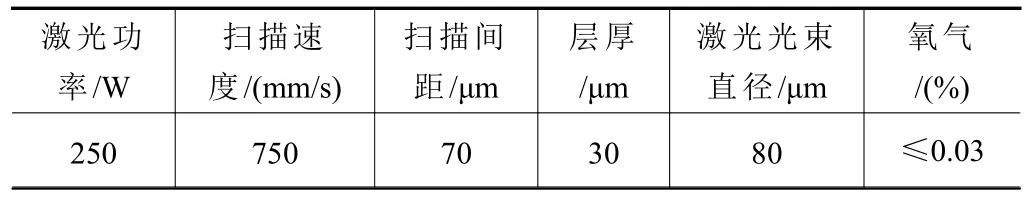

本实验选择图2所示的AM400SLM增材系统作为测试设备。表1给出了实验的各项参数,用于疲劳测试的样品按照GB/T 3075-2008表征进行制备。

图2 实验设备

表1 主要加工参数

3 实验系统与测量方法

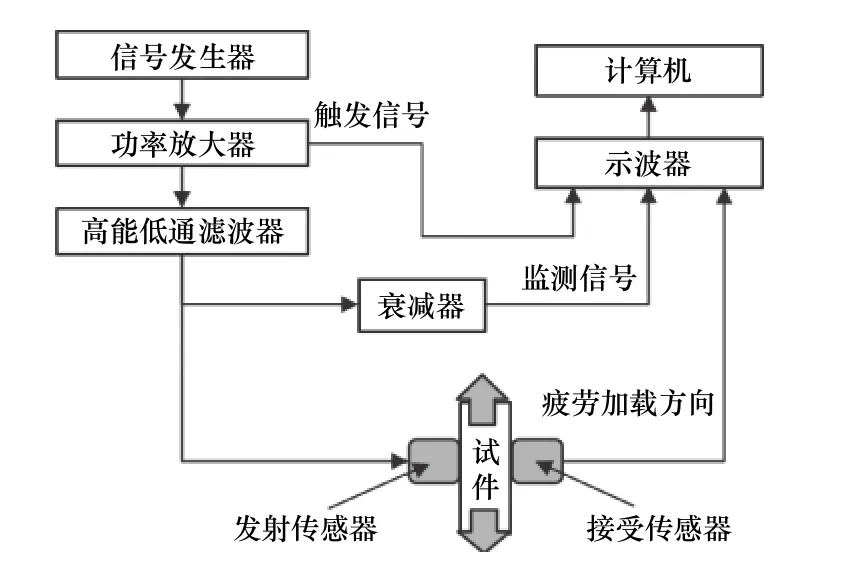

超声检测原理如图3所示,测试系统装置包括MTS810疲劳测试机与非线性超声测试系统两部分。

图3 超声检测原理示意图

根据疲劳测试结果判断选区激光熔融合金经过不同次数循环疲劳载荷测试后得到的超声非线性系数。以MTS810疲劳测试机对合金材料实施拉伸疲劳测试,设置了三角结构的疲劳波形,控制应力比为0.1,以10 Hz频率进行疲劳施加载荷,加载应力最高可以达到500 MPa。对试样进行疲劳测试期间完成非线性超声测试,设定5 000次疲劳载荷作为一个周期。到达设定疲劳周期时,测试过程自动停止并保持恒定拉伸载荷,利用非线性超声检测设备对试件实施检测。从试件上选择3个部位作为非线性超声检测区域,拉伸试样尺寸和各区域分布位置见图4,图中123是检测位置,1是缩颈处,2是左喇叭口处,3是右喇叭口处;图5给出了拉伸设备照片。

图4 拉伸试样尺寸

图5 拉伸设备照片

按照以下各项步骤进行检测:首先,信号发生器形成5 MPa与周期为10的正弦波;然后,通过发射传感器完成激励波的发射过程,并调节激励信号达到不同幅值;随后,超声波信号沿厚度进行传播的过程中遇到内部微缺陷将会形成二次谐波,通过安装于试件上的信号探测器实现超声波信号采集过程;最后,中心频率设定为10 MPa,经快速傅里叶转换获得基波与二次谐波信号,由此计算出超声非线性系数的相对值。测试直到试件发生断裂时为止。

4 试验结果及分析

4.1 接收信号的时域和频域分析

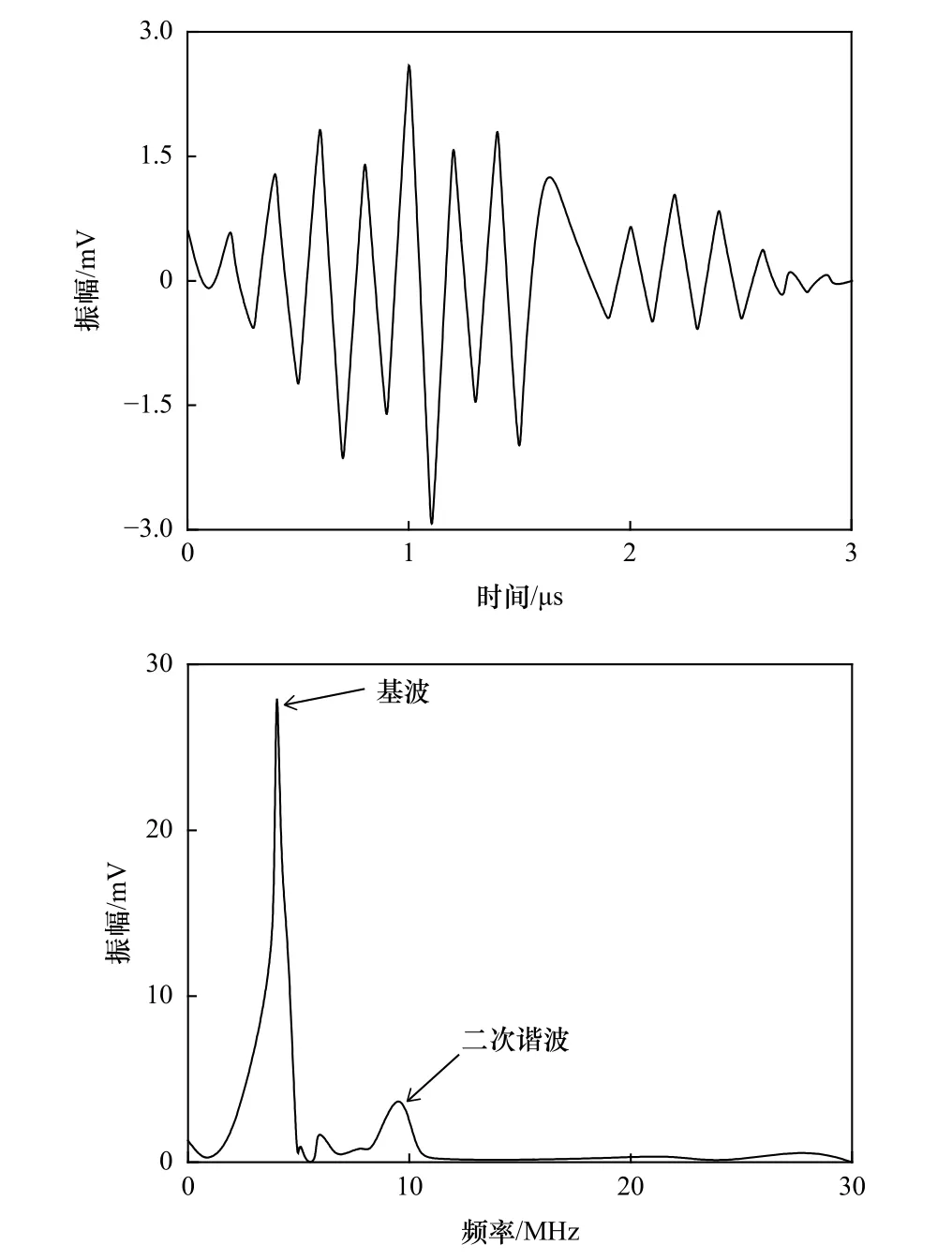

对没有经过疲劳加载测试的试样实施非线性超声测试,图6为疲劳加载前信号时域和频域图。在疲劳加载周期18 000次后,图7为疲劳加载后信号时域和频域图。比较图6与图7可知,对比疲劳加载前后,时域信号表现为稳定的波形状态,在这种情况并不能根据时域信号准确判断试件发生疲劳损伤的程度。分析频率信号可知,位于频率4.2 MHz部位形成了基波幅值,当频率达到9.6 MHz时检测获得二次谐波幅值,可以明显发现二次谐波与基波相比形成了更低幅值。与初始试件相比,经过18 000次疲劳测试后,试样形成了更大变化幅值的信号。相比较时域信号,频域信号能够更为准确地反映试件疲劳损伤程度。

图6 疲劳加载前信号时域和频域图

图7 疲劳加载后信号时域和频域图

图8是对选区激光熔融制备合金进行扫描电镜表征获得的图像,根据微观结构变化特征对试样发生疲劳加载前进行非线性超声测试信号形成的二次谐波进行分析。SLM加工方式是通过高能激光束来实现加热效果,能够以极快速度完成升、降温得到凝固态组织,达到以常规手段不能满足的非平衡状态,从而形成了具有明显各向异性特点的组织。

图8 疲劳加载前后试样的SEM像

对图8进行分析可知,此时在试样微观组织中形成了等轴晶形态的组织。大部分柱状晶都表现出较强的方向性,位于相同熔池中的柱状晶形成了几乎一样的排列方向,并跟熔合线之间形成了特定的角度。进行加工处理时,激光功率以及扫描过程的间距和方式都会对最终材料加工性能产生影响,由此造成缺陷产生。具有各向异性分布的柱状晶、微缺陷与熔合线都会引起试样在非线性超声检测过程中形成二次谐波。对经过18 000个周期加载测试后的试件通过非线性超声测试发现,也会引起频域信号内形成基波与二次谐波的情况,并产生了更大幅值的二次谐波。发现此时形成了大量疲劳裂纹。当试样中形成疲劳损伤裂纹时将会造成二次谐波幅值的明显上升。各个加载工况下的超声非线性系数,以此表征SLM加工方法制备的试样中出现的疲劳损伤。

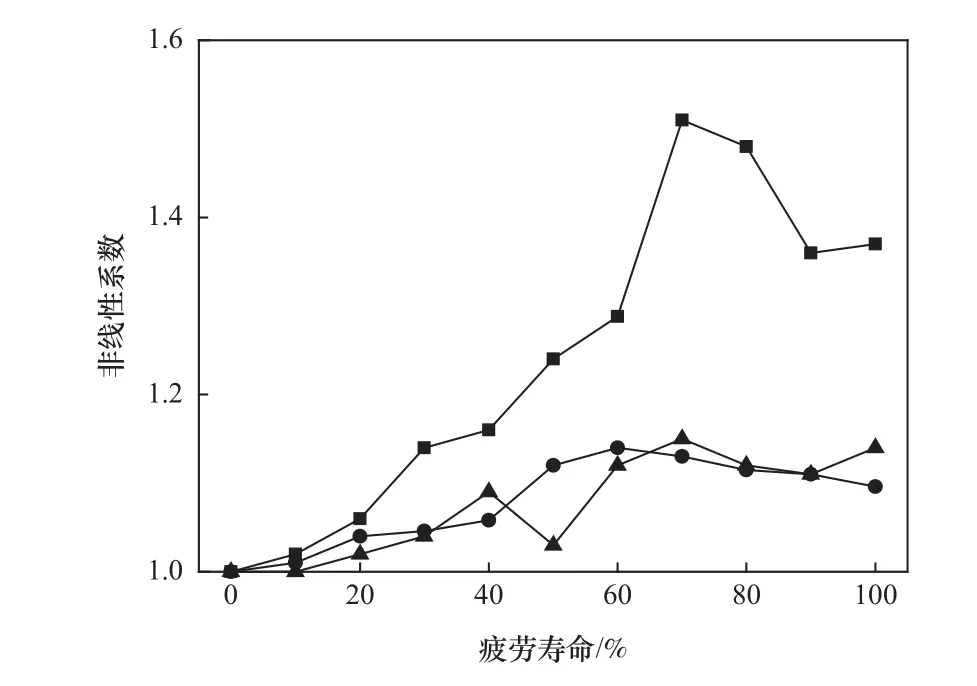

4.2 测量位置对实验结果的影响

针对不同测量位置引起的非线性超声检测差异性,对图4中3个不同试样部位进行检测数据分析。计算β/β0再对其实施归一化。根据循环加载周次和疲劳寿命比值判断疲劳损伤情况。

图9显示在图4中测试区域1的部分形成了很小的横截面,而在测试点2与3则了形成了很大的横截面,同时发现测试点2、3在点1两边呈现对称分布的特征,施加同样外部载荷时,测试点1相对2、3表现出更明显应力集中的状态。从图9中可以看到分别对3个部分测试部位进行非线性超声测试并计算得到的β/β0变化趋势,增加疲劳周期后,都表现为比值不断增大的变化规律,形成了相近的变化特征。测量点1在不同疲劳周期中发生了超声非线性系数的较大改变,与测试点1相比,测试点2、3超声非线性系数跟疲劳周数之间虽然也呈现正相关的特点,但只发生了小幅增长。产生上述结果的原因是进行疲劳加载时,测试点1区域发生了内部大幅变形的情况,从而引起超声非线性系数也出现较大改变。

图9 3个测点的疲劳测试结果

5 结语

(1)二次谐波与基波相比形成了更低幅值。与初始试件相比,经过18 000次疲劳测试后,试样形成了更大变化幅值的信号。

(2)试样组织中形成了等轴晶形态,大部分柱状晶表现出较强的方向性,位于相同熔池中的柱状晶形成了几乎一样的排列方向。周期疲劳试样形成了大量疲劳裂纹。

(3)增加疲劳周期后,非线性超声测试变化不断增大,形成了相近的变化特征。与测试点1相比,测试点2、3超声非线性系数跟疲劳周数之间虽然也呈现正相关的特点,但只发生了小幅增长。