一种基于视觉识别的机器人随动挂件系统

薛家兴 刘晓琳 薛彦杰

(①一汽铸造有限公司铸造一厂,吉林 长春 130103;②一汽铸造有限公司铸造模具设备厂,吉林 长春 130103;③沈阳海关后勤管理中心,辽宁 沈阳 110016)

近年来,随着汽车产业的不断迅猛发展,带动了铸造产业的发展,发动机缸体铸件作为汽车的关键组成部分,产量的需求也在持续增长,而在缸体铸件的生产过程中,依靠人工搬运的工作方法已不能满足制造的需要[1]。自动化技术的应用大大减少了人工操作环节,不仅节约劳动成本,降低劳动强度,还能更有效地保证生产制造中产品质量、工艺精度和生产效率[2]。工业机器人在汽车生产领域应用越来越广泛,可实现自动涂胶、搬运码垛、智能分拣、自动焊接和装配等工作流程[3−4]。随着机器视觉识别技术的不断发展,视觉技术和图像处理技术得到质的飞跃[5−6],基于视觉的图像处理技术与工业机器人的结合日益紧密,可将视觉系统与机器人系统相结合,将工业机器人视觉系统应用到汽车生产领域[7]。

国内重载发动机缸体铸件大多使用悬链完成工序间输送,上下件都是人工完成,工作强度大,效率低,输送时悬链持续运动不停止且吊钩自由晃动、旋转,实现机器人代替人工难度较大。因此,结合视觉识别技术和机器人随动跟踪技术,设计了一种基于视觉识别的机器人随动挂件系统,为生产自动化提供了解决方案,实现悬挂链在运动状态下300 kg重载缸体铸件的自动识别、抓取、随动挂件。系统已投入使用,运行稳定可靠,机器人有效代替人工正常生产,不仅降低人工劳动强度,提高生产效率,而且因铸件磕碰伤导致的废品率降至0.4%以下,此工作形式对提高企业自动化生产水平意义重大,具有良好的应用前景。

1 机器人随动挂件系统

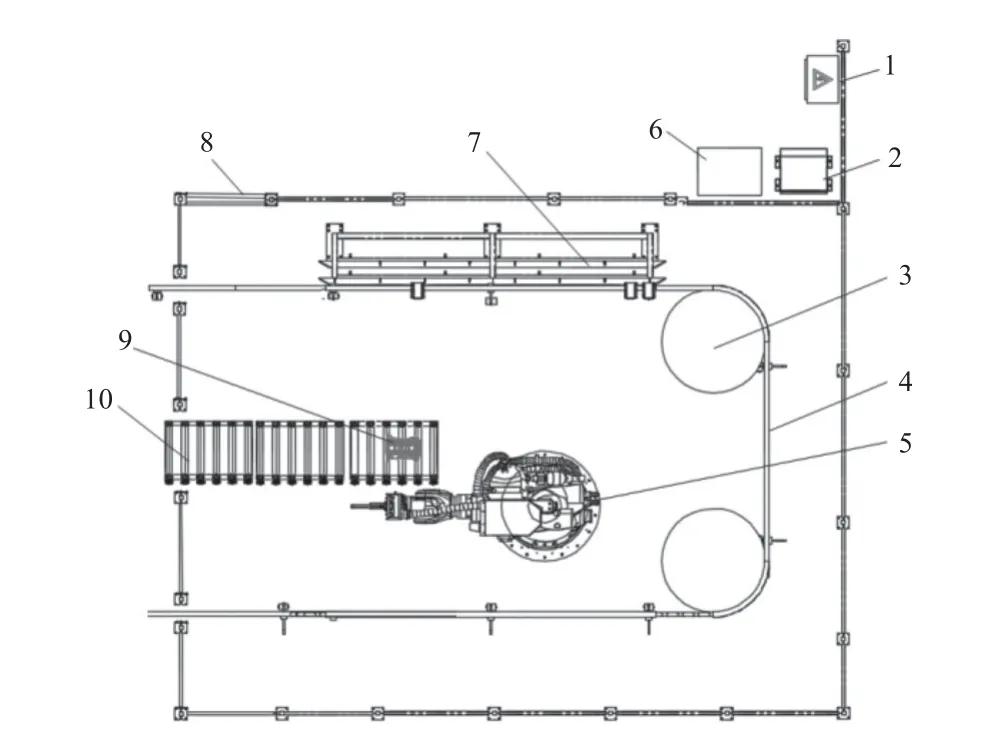

机器人随动挂件系统由工业机器人系统、机器人夹具、悬链吊钩同步检测及固定装置、机器人随动系统、视觉识别系统、产品信息追踪系统、液压系统和安全系统等组成。完成对缸体铸件型号识别、定位抓取和随动挂件。系统的结构简图见图1。

图1 机器人随动挂件系统结构简图

1.1 工业机器人系统

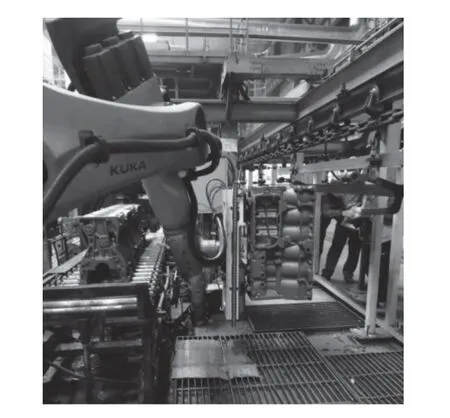

工业机器人系统包括机器人本体、机器人控制柜(KR C4)、示教盒(smartPAD)三部分及底座、供电电缆。机器人采用KUKA KR 600 FORTEC机器人,具备随线运动功能,满足现场挂件要求,缸体铸件最大重量为370 kg,机器人夹具最大重量为150 kg,机器人总负载520 kg,机器人各个关节的负荷均满足负载要求且有一定余量,保证机器人工作安全可靠。工厂现场图见图2。

图2 工厂现场图

1.2 机器人夹具

机器人夹具设计见图3,功能为抓取工件。缸体抓取夹具主要由安装支架、液压油缸组件、夹臂总成、视觉系统、传感器等组成。夹臂总成上安装有直线导轨、安装板、夹臂和夹趾,实现多个夹持点夹取所有适用缸体。通过视觉扫描工件特征实现定位缸体位置,为夹臂精准插入缸体孔位提供依据。通过位移传感器反馈,油缸组件推动夹臂,实现夹臂中心距与匹配型号缸体孔位尺寸一致。机器人带动夹具夹臂插入孔位,油缸组件带动夹臂夹紧缸体孔位孔壁完成夹紧缸体工作。夹具具备良好的夹紧和定位能力,针对性的设计为抓取工作带来更高的效率。

图3 机器人夹具

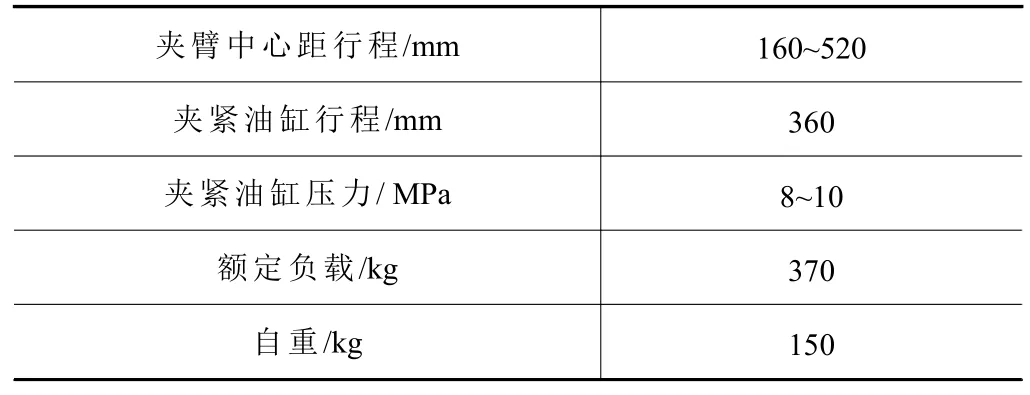

机器人夹具技术参数见表1。机器人夹具具有位移和压力传感器两种检测,可实时监测压力大小和夹爪位移信息,双重判断工件是否夹持到位。该技术可通过安装在液压系统当中的调压阀和节流阀对夹具液压缸的夹持力和夹持速度进行调节,在供油突然中断时能及时报警并保持压力夹持状态,确保人工及时处理。夹具夹爪上有挂钩,能够可靠保证缸体不会掉落。

表1 机器人夹具技术参数

1.3 悬链吊钩同步检测及固定装置

悬链吊钩同步检测及固定装置确保机器人在挂件时检测悬链上是否有吊钩、吊钩是否导正、机器人与悬挂链保持同步,保障机器人可以将缸体平稳、精确以及可靠地挂到悬链吊钩上。

悬链吊钩见图4,主要包括旋转式吊环1、导向块2、配重机构5、连接块6、挂板3等组成。因生产线悬链一直运动且吊钩可自由旋转摆动,首先通过导向块2与导向背板角钢摩擦转动到导向块2平面部位,实现挂钩方向导正到机器人动作方向,防止吊钩旋转和水平、竖直方向上的晃动。通过旋转式吊环1,实现挂钩挂完缸体后,在重载情况下能够旋转。通过配重机构5,实现挂板3挂缸体部位保持水平,方便机器人挂件。

图4 悬链吊钩

导向背板装置上安装有4个光电传感器,导向背板装置见图5。1号负责检测工作区前端是否有吊钩到达,2号负责检测吊钩是否导正,3号负责检测到吊钩后机器人启动随动挂件,4号负责检测挂件完成后吊钩上是否有件。1号和2号在检测范围内有工件吊钩通过时,会把信息传递给PLC,吊钩准确,当吊钩通过3号光电传感器后,机器人启动随动挂件;当1号检测有吊钩通过,2号光电传感器检测范围内未感知有吊钩,此时机器人发出报警提示并记录,等待下一正常吊钩再工作。

图5 导向背板

1.4 机器人随动系统

机器人随动系统通过将编码器安装在运动悬链导向轮位置,对悬链导向轮改造,增加编码器支架、编码器安装板以及联轴器等实现机器人随动。编码器通过联轴器与导向轮连接,避免悬链导向轮生产过程中因抖动造成编码器采集数据不稳定,编码器接到机器人外部轴接口上,标定出悬链的运动方向,编码器采集悬链运动速度,当吊钩进入挂件工作区时触发随动,实现机器人与悬链速度保持一致,完成悬链在运动状态下重载缸体铸件自动挂件。

随动上下件的精度主要取决于标定的精度,首先需要标定一个精度在0.2 mm以内的机器人工具坐标系,然后标定出编码器的原点、X轴方向(即悬链运动方向),悬链导向轮转动一圈,编码器也转动一圈,继而实现机器人与悬链运动速度同步。程序上随动距离S的最大值要小于机器人的可达范围,机器人与编码器速度的稳定性都较高,设置的随动最大距离S为:

式中:S是机器人随动最大距离,mm;V是悬链速度,mm/s;T是上件节拍,s/钩。现场实际生产条件:悬链速度V为40 mm/s,上件节拍T为41 s/钩,即随动最大距离S约为1 700 mm;如挂件过程中机器人超出随动最大距离,系统报警停线。

1.5 视觉识别系统

视觉识别系统主要由安装支架、视觉检测设备和高亮光源等组成,负责确定工件位置,引导机器人对缸体进行定位抓取。

智能工业相机为COGNEX品牌500万像素的2D工业相机,相机高度集成,体积小巧,性能可靠,内嵌工件定位算法,配合高亮的聚光光源同时使用,可用于大尺寸工件的定位[8],相机相关参数见表2。

表2 相机相关参数

视觉识别系统首先通过In-Sight Explorer 5.8.0软件将所有缸体工件型号选取特征点进行标定,相机拍取缸体照片与标定的模板进行评分对比,评分结果满足条件,机器人根据工件型号和定位数据自动调整抓取姿态,抓取完成后将其放到悬挂链的挂钩上,1个挂件工序完成。当拍照评分结果偏差大,系统报警,机器人停止工作。

1.6 产品信息追踪系统

产品信息追踪系统包括射频识别(RFID)读写码器和载码体等。射频识别(RFID)元器件选用倍加福品牌的产品。RFID的主要优点就是在生产过程中使用者可以读取载码体中存取的真实数据信息,并且在整个生产过程中可进行重复读写覆盖[9−10]。

射频识别(RFID)读码器安装在系统的合适位置,载码体安装在防锈线悬链的每个吊钩上,便于读码器读取信息。整个生产过程中,产品信息存储在RFID载码体中,在各工序之间进行读取和写入,并且存储到上位机中,可随时调取查看。RFID设备通过采用ProfiNet总线的方式与PLC进行通讯。机器人挂件完成后,PLC通过控制RFID读写头,将缸体型号、挂件时间等信息存储到吊钩上载码体内,以便后续工序读取。

1.7 液压系统

液压系统是由液压站、液压管路和执行油缸等组成。可实现机器人夹具夹臂夹紧松开等动作,同时具有压力监控、油温监控、油位监控、滤芯堵塞报警、油温加热和油温冷却等功能。液压原理图见图6。

图6 液压原理图

液压系统安装有回油过滤器,过滤液压油,确保液压系统清洁度,待滤芯堵塞,提供目视提醒及报警。通过比例阀,控制执行油缸的动作,调整执行油缸的速度和调整控制油路的压力。安装有散热器和加热器,通过系统内设定温度上下限自动启停,确保液压系统工作温度正常。

1.8 安全系统

安全系统由两部分组成:一是主要设备由急停按钮、安全锁、安全门和安全围栏等组成;二是系统控制,所有安全设备硬接线都是双回路,并且各回路通过常闭接入安全型PLC输入点,通过安全型PLC直接切断输出元器件驱动电源和停止PLC控制程序。现场各操作箱均设自保持式急停按钮,并配相应的状态指示灯,可在特殊情况下对设备进行紧急停车。

机器人随动挂件系统和防锈线悬链进行互锁,对机器人和链条检测、防护,保证带件吊钩不超出挂件范围以及发生意外时及时停止悬链运行,能够在挂件失败后发出异常信号,及时停止悬链运行。

设备的电气控制系统有过载、过流、欠压、短路及接地等保护装置。出现故障后,有声光报警提示,且相关设备或区域立即停止。配置显示界面,能够显示设备运行状态及操作引导,用于监控、故障报警、生产模拟、参数设置和设备操作等功能,并能对故障进行自我检测,提示故障点,便于维修。控制界面带有不同按钮选择,便于操作者选择和操作。

2 控制系统

控制系统采用西门子安全型可编程控制器S7-1 200系列,利用ProfiNet通讯方式实现与机器人,以及其它智能设备进行信号交互,分别设立独立定义的IP地址,并与MES系统定义在一个网段上。网络拓扑图见图7。控制系统通过RFID载码体传递产品信息,完成整个工艺,并配有上位机进行监控与管理,以分别对各系统的生产进行调整控制和查看生产数据。

图7 网络拓扑图

控制系统配有西门子12寸精简面板触摸屏,面板上能完成本系统各种参数的设置、报警的查询、产品信息展示等。人机界面有根据实际情况显示、修改产品信息识别系统中存储信息的功能。

控制系统流程图见图8。当工件到位进入机器人工作区域,机器人进行拍照识别工件型号,PLC获取数据,将产品型号和坐标发送给机器人,机器人完成缸体抓取并运行到等待位;导向背板上1号和2号光电传感器在检测范围内有导正吊钩通过时,会把信息传递给PLC,吊钩准确,当吊钩通过3号光电传感器后,机器人启动随动,通过随动编码器返回数据保持与悬链速度一致,完成随动挂件;当1号检测有吊钩通过,2号光电传感器检测范围内未感知有吊钩,此时机器人发出报警提示并记录,等待下一正常吊钩再工作。机器人挂件完成后,PLC通过控制RFID读写头,将缸体型号、挂件时间等信息存储到吊钩上载码体内,以便后续工序读取。

图8 控制系统流程图

3 结语

基于视觉识别的机器人随动挂件系统,实现悬挂链在运动状态下300 kg重载缸体铸件的自动识别、抓取、挂件。系统已投入铸造厂日常生产,实际使用表明:运行稳定可靠,机器人有效代替人工正常生产,人工使用悬臂吊挂件45 s/钩,即80 钩/h;机器人挂件41 s/钩,即88 钩/h,生产效率提升10%。人工使用悬臂吊挂件造成铸件磕碰伤导致废品率为0.5%,机器人挂件后降至0.4%以下。工作区域封闭,杜绝安全隐患。

国内在悬挂链输送重载缸体铸件机器人随动挂件无成功应用案例,此工作形式对提高企业自动化生产水平意义重大,具有良好的应用前景。