适宜肉鸭全价料发酵的益生菌体外筛选

亓秀晔,谢全喜,刘乃芝,郭杨丽,徐海燕

(山东宝来利来生物工程股份有限公司 山东省动物微生态制剂重点实验室,山东泰安 271000)

近年来,利用微生物发酵技术开发新型饲料资源越来越受到人们的重视。微生物发酵饲料是利用有益微生物对饲料发酵,增加易于消化与吸收小分子营养物质含量,减少其中抗营养因子含量,提高饲料的消化利用率(胡文平等,2022;Xu等,2019;Missotten等,2016;Missotten等,2010)。同时,饲料经过发酵,其中含有更多的活性益生菌菌体、有益代谢产物、有机酸和可溶性多肽,含有更多的乳酸及多种挥发性脂肪酸,此类物质能够抑制饲料中霉菌的生长,对于延长饲料保存起到积极作用 (胡文平等,2022;Missotten等,2016;Missotten等,2010)。禁抗时代的到来,微生物发酵饲料为绿色无抗饲料开辟了道路,其充分利用益生菌发酵的优势,能够提高动物免疫力,改善动物抗病能力,提高饲喂动物的生长性能,在全面禁抗的大形势下发挥替代抗生素的重要作用(王佰涛等,2022)。本文旨在研究适宜肉鸭全价料发酵的乳酸杆菌和酵母菌,并对筛选得到的单株菌两两配对进行混菌发酵,从影响体外固态发酵过程中的几个主要营养指标,包括活菌数、pH、粗蛋白质、酸溶蛋白、总酸含量等比较,为提升肉鸭全价料营养价值提供理论依据。

1 材料与方法

1.1 试验材料 肉鸭全价料:由山东宝来利来生物工程有限公司提供。乳酸杆菌(Lacticacidbacteria):BLCC2-0111、BLCC2-0112、BLCC2-0015、BLCC2-0092、BLCC2-0001、BLCC2-0114;酵母菌(Yeast):BLCC4-0016、BLCC4-0018、BLCC4-0021、BLCC4-0048、BLCC4-0050、BLCC4-0327。所有菌株均由山东宝来利来生物工程股份有限公司研究院保存。

乳酸杆菌发酵用MRS培养基:葡萄糖20 g/L、蛋白胨10 g/L、牛肉膏8 g/L、酵母膏4 g/L、硫酸镁0.5 g/L、硫酸锰0.3 g/L、柠檬酸铵2 g/L、乙酸钠5 g/L、吐温-80 1 mL/L,pH 6.0,121℃灭菌20 min。计数用培养基为乳酸杆菌琼脂培养基(LBS)。

酵母菌发酵用培养基:葡萄糖20 g/L、蛋白胨10 g/L、酵母膏0.5 g/L、磷酸二氢钾2.0 g/L、pH自然,121℃灭菌20 min。计数用培养基为孟加拉红培养基。

1.2 试验方法

1.2.1 乳酸杆菌和酵母菌发酵液的制备 将4℃保存条件下的乳酸杆菌斜面活化,转接到装有100 mL MRS培养基的三角瓶中,37℃培养箱静置培养24 h备用;将4℃条件下保存的酵母斜面活化,转接到装有50 mL酵母培养基的三角瓶中,30℃摇床振荡培养16 h备用。

1.2.2 乳酸杆菌的筛选 称取一定量的基料按料水比1.0∶0.4(g∶mL)配制好,装袋(100 g/袋),每个样品设3个平行,分别按照2%接种量接入培养好的乳酸杆菌发酵液,以不接种任何菌株的空白料为对照,压实后于37℃培养箱进行生料厌氧发酵,分别于发酵24、48 h和72 h取样,测定pH和活菌数。

1.2.3 酵母菌的筛选 称取一定量的基料于500 mL三角瓶中,料水比为1.0∶0.4(g∶mL),装量50 g/瓶,按2%接种量分别接入培养好的酵母菌种子液,每个样品设3个平行,以不接种任何菌株的空白料为对照,均置于30℃培养箱进行需氧发酵,分别于发酵24、48 h和72 h取样,测定活菌数和粗蛋白质含量。

1.2.4 乳酸杆菌和酵母菌混菌发酵 将上述筛选得到的乳酸杆菌和酵母菌进行混菌发酵,发酵方式为厌氧发酵,料水比为1.0∶0.4(g∶mL),装袋(100 g/袋),每个样品设3个平行,接种量2%,乳酸杆菌:酵母菌(3:2),以不接种任何菌株的空白料为对照,30℃培养箱培养,分别于发酵24、48、72 h取样,测定pH、活菌数、粗蛋白质和总酸含量。

1.3 检测方法 pH测定:取10 g样品加入90 mL灭菌后的生理盐水中,搅拌均匀后直接测定。

乳酸杆菌和酵母菌活菌数的测定:准确称取发酵饲料10.0 g,用生理盐水10倍递增稀释,取适当稀释度的样品分别至LBS培养基和孟加拉红培养基中,分别于37℃和30℃培养48 h,根据菌落数计算样品中乳杆菌和酵母菌数量,结果用CFU/g表示。

总酸含量的测定:采用酸碱滴定法测定样品中总酸含量。参照国标GB/T12456—2008《食品中总酸的测定》。

粗蛋白质含量的测定:参照GB/T6432—1994《饲料中粗蛋白质测定方法》对蛋白质含量进行测定。

酸溶蛋白含量的测定:参照QB/T2653—2004《大豆肽粉》中酸溶蛋白质含量的测定,准确称取样品2.00 g,加入15%三氯乙酸溶液25 mL,混合均匀,静置30 min。将溶液定量转移,在4000 r/min条件下离心10 min后,取全部上清液,以下按照上述粗蛋白质的测定方法。结果为占粗蛋白质的百分含量。

1.4 数据处理与分析 试验数据用Excel软件进行初步处理后,采用SPSS 13.0进行统计分析,采用One-wayANOVA进行方差分析,LSD法进行组间多重比较,结果以“平均值±标准差”表示,P<0.05表示差异显著。

2 结果与分析

2.1 适宜肉鸭全价料发酵的乳酸杆菌筛选 由表1可以看出,pH方面:随着发酵时间延长各菌株pH均出现降低的趋势,BLCC2-0111在发酵至24 h时pH已降至较低水平,至72 h时pH降至最低,为4.03,其次为BLCC2-0112,72 h时pH为4.13,均显著低于其他组(P<0.05),前两者差异不显著。活菌数方面:以BLCC2-0111和BLCC2-0111发酵后活菌数较高,24 h和48 h时,除对照组和BLCC2-01114外,前两者显著高于其他组(P<0.05),72 h时,前两者显著高于其他菌株(P<0.05)。综合来看,适宜肉鸭全价料发酵的乳酸杆菌为BLCC2-0111和BLCC2-0112。

表1 6株乳酸杆菌发酵肉鸭全价料对pH和活菌数的影响

2.2 适宜肉鸭全价料发酵的酵母菌筛选 由表2可以看出,BLCC4-0050在发酵至24 h时,活菌数显著高于其他组1个数量级(P<0.05),72 h时,除BLCC4-0021外,显著高于其他组(P<0.05);BLCC4-0021在24 h时稍低于BLCC4-0015,48 h和72 h时高于BLCC4-0050,两者差异不显著。BLCC4-0050和BLCC4-0021的粗蛋白质含量在各时间段内均显著高于其他组(P<0.05)。综合来看,适宜肉鸭全价料发酵的酵母菌菌株为BLCC4-0050和BLCC4-0021。

表2 6株酵母菌发酵肉鸭全价料对粗蛋白质和活菌数的影响

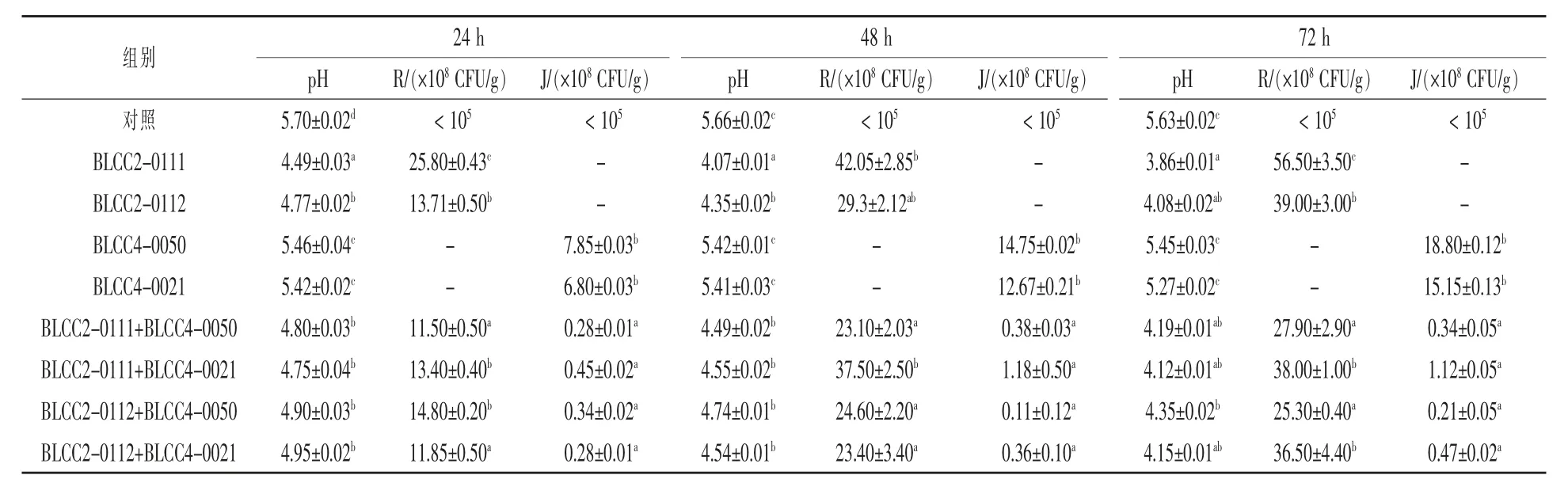

2.3 适宜肉鸭全价料发酵的混菌菌株筛选 由表3可以看出,pH方面:乳酸杆菌单菌发酵后的发酵样pH降低幅度较大,其pH显著低于对照和酵母单独发酵样(P<0.05),略低于混菌发酵样;酵母菌单菌发酵对pH影响较小,而酵母菌和乳酸杆菌混菌发酵时,pH降低较明显,尤其到72 h时,其pH水平已经与乳酸杆菌单菌发酵相当。活菌数方面:无论是乳酸杆菌单菌发酵还是混菌发酵,其随着时间延长乳酸杆菌活菌数递增且一直在较高水平;酵母菌单菌发酵优于混菌发酵(P<0.05);混菌发酵时乳酸杆菌活菌数和酵母菌活菌数均低于单菌发酵。整体来看,以BLCC2-0111+BLCC4-0021混菌发酵效果较优。

表3 混菌发酵肉鸭全价料对pH和活菌数的影响

由表4可以看出,粗蛋白质方面:无论单菌发酵还是混菌发酵,发酵组显著高于对照组(P<0.05),但发酵组间差异不显著。酸溶蛋白方面:24 h时,发酵组显著高于对照组(P<0.05),但发酵组间差异不显著;48 h和72 h时,除BLCC2-0112+BLCC4-0021组外,以酵母菌单菌发酵高于混菌发酵高于乳酸杆菌单菌发酵,尤其是72 h时,酵母菌单菌发酵和混菌发酵显著高于乳酸杆菌单菌发酵(P<0.05)。总酸方面:与pH变化规律基本一致,乳酸杆菌大于混菌大于酵母菌单菌。整体来看,以BLCC2-0111+BLCC4-0021混菌发酵效果较优。

表4 混菌发酵对饲料品质的影响

3 结论与讨论

饲料经发酵后其有益菌分泌的多种酶作用于抗营养因子,对抗营养因子降解或代谢,消除其抗营养作用,进而提高营养成分含量。研究发现,菜籽粕经微生物发酵后降低了抗营养因子水平,同时多菌株发酵对饲料品质改善的效果优于单菌株发酵,饲料经发酵后营养成分也会发生变化,大分子物质被降解,同时一些多肽和游离氨基酸的产量也不断增加(陈娟等,2010)。发酵豆粕的粗蛋白质质和酸溶蛋白含量较豆粕均升高(李莹等,2019)。棉籽粕经枯草芽孢杆菌和酿酒酵母发酵后可以降低游离棉酚并提高酸溶蛋白含量(李园成等,2020)。

饲料发酵利用的益生菌,如枯草芽孢杆菌和酵母菌好氧菌可消耗氧气并创造厌氧环境有利于乳酸菌等厌氧菌的繁殖,乳酸菌由于可产生大量乳酸而降低pH使饲料产生酸香味,对饲料适口性有较大改善,使动物采食量增加(Domingos等,2021)。本试验中,乳酸菌和酵母菌混菌发酵,厌氧条件下,随着发酵时间延长,发酵料pH下降显著,说明乳酸菌快速繁殖;然而与乳酸菌单菌相比,混菌发酵乳酸菌发酵减弱,说明酵母菌的繁殖产生酒精等物质抑制了乳酸菌的生长;同时,混菌发酵料总酸显著升高,一定程度上也抑制了酵母菌的繁殖(与单菌相比);但是,混菌发酵酸溶蛋白含量显著提升,饲料营养价值提升。

本试验利用乳酸杆菌和酵母菌体外发酵肉鸭全价料,通过发酵前后活菌数、pH、粗蛋白质、酸溶蛋白、总酸含量等指标的比较,筛选出适宜肉鸭全价料发酵的乳酸杆菌和酵母菌。结果为:(1)适宜肉鸭全价料发酵的最适乳酸杆菌为BLCC2-0111和BLCC2-0112,发酵至72 h时,pH达到最低,分别为4.03和4.13,活菌数最高,分别为33.61×108CFU/g和25.68×108CFU/g。(2)适宜肉鸭全价料发酵的最适酵母菌为BLCC4-0050和BLCC4-0021,发酵至72 h时,粗蛋白质含量最高,分别为17.78%和17.77%,活菌数最高,分别为30.23×108CFU/g和35.54×108CFU/g。(3)适宜肉鸭全价料发酵的最适混菌组合为BLCC2-0111+BLCC4-0021,发酵至72 h时,pH降至最低4.12,乳酸杆菌活菌数38.00×108CFU/g,总酸含量20.61 mg/g,酸溶蛋白含量13.49%,混菌发酵的饲料营养价值显著优于单菌发酵。