渭河彬州乙二醇项目耐硫变换催化剂日常使用维护与危害因素

南琛峰,康开亮

(陕西渭河彬州化工有限公司,陕西 彬州 713500)

0 引 言

陕西渭河彬州化工有限公司计划建设年产30万t乙二醇项目成立于2016年,并于2021年1月4日一次开车成功。其气化采用了GE 6.5 MPa水煤浆制备工艺,变换工段2台变换炉所使用的变换催化剂均采用昌邑凯特新材料有限公司生产的KC-103钴钼CO耐硫变换催化剂,该催化剂经过近2 a的运行使用,目前运行效果依然良好。

公司变换工段经过不断摸索以及与催化剂厂家的不断交流,尝试通过工艺的操作手段延长催化剂的使用寿命,目前通过变换炉,得到了很好的运行效果。

1 设计条件

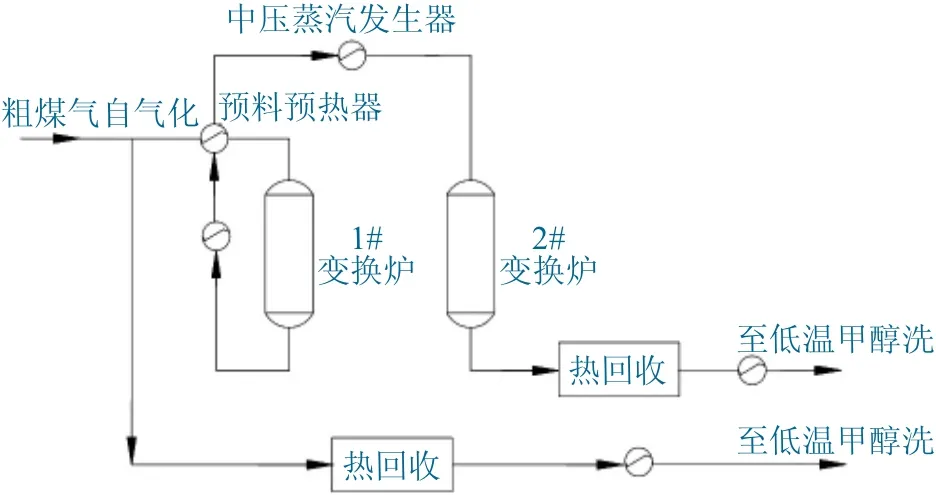

变换装置变换催化剂的主要作用是制备氢气,是将来自气化装置的粗煤气中的CO和H2O在催化剂的作用下,变换成制备乙二醇用的CO2及H2。粗煤气的组分CO:45.82%;CO2:18.4%;H2:21.03%;H2S:0.23%。合格的变换气送往低温甲醇洗工段。

流程如下:进入变换装置的粗煤气经过气液分离器后,分成2股:①一股(约43 mol%),经过原料气预热器、1#变换炉、中压蒸汽过热器、原料气预热器、中压蒸汽发生器、2#变换炉以及一系列换热器回收热量后,送至净化装置,主要用于制备氢气;②另一股(约57 mol%)为经过换热器回收热量后送至净化装置,用于制备一氧化碳和氢气。2股气流经过混合后,达到配气后的要求,进入合成工段。

工艺流程如图1所示。

图1 工艺流程Fig.1 Process flow

2 催化剂

陕西渭河彬州化工有限公司乙二醇项目变换工段2台变换炉于2019年9月装填使用的催化剂昌邑凯特新材料有限公司生产的KC-103耐硫变换催化剂。KC-103耐硫变换催化剂是一种以镁铝尖晶石为载体的钴钼系常规态一氧化碳耐硫变换催化剂,该催化剂使用前需要进行硫化(活化),适用于以重油、渣油、沥青、煤渣、煤为原料造气的含硫气体的变换工艺。

该催化剂根据陕西渭河彬州化工有限公司乙二醇项目变换工段技术要求,对催化剂活性组分、催化剂载体以及助剂等相关含量都做了调整,是为乙二醇项目变换工段技术定做的催化剂。

该催化剂的技术标准见表1。

表1 催化剂的技术指标Table 1 Technical specifications of catalysts

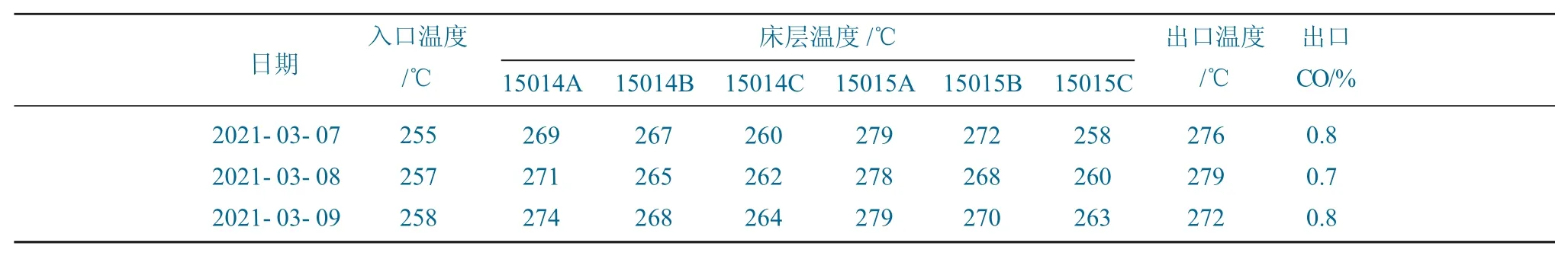

昌邑凯特新材料有限公司生产的KC-103耐硫变换催化剂为常规态催化剂,该催化剂使用前需进行硫化起活,陕西渭河彬州化工有限公司于2020年12月28日开始升温,2021年1月9日变换系统开始导入工艺气进行硫化,2021年1月12日硫化完成开始使用,使用前期催化剂活性良好,以下为2021年3月3日到9日每日10点变换催化剂第1、第2变换炉运行数据表。

第1变换炉催化剂部分运行数据见表2。

表2 第1变换炉催化剂部分运行数据Table 2 Operation data table of catalyst part of the first shift furnace

第2变换炉催化剂部分运行数据见表3。

表3 第2变换炉催化剂部分运行数据Table 3 Operation data table of catalyst part of the second shift furnace

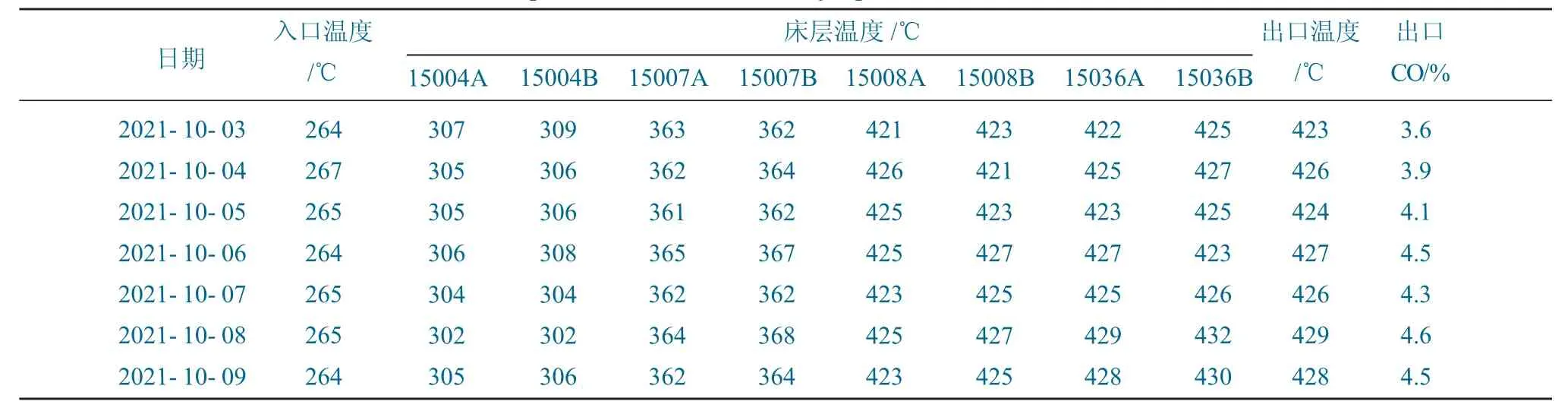

催化剂运行接近2 a后,催化剂活性依然良好,以下为2022年10月3日到9日每日10点变换催化剂第1、第2变换炉运行数据表。

续表

第1变换炉催化剂部分运行数据见表4。

表4 第1变换炉催化剂部分运行数据Table 4 Operation data table of catalyst part of the first shift furnace

第2变换炉催化剂部分运行数据见表5。

表5 第2变换炉催化剂部分运行数据Table 5 Operation data table of catalyst part of the second shift furnace

由表4、表5可得,催化剂在使用前期数据与现在的数据对比,第1变换炉高点温度略有下降,但高点温度的位置并未发生改变,即高点温度未向下瓶偏移,第2变换炉高点温度未有变化,表明2台变换炉催化剂活性稳定性良好。同时,变换炉出口CO依然稳定,满足技术指标,变换效果良好。综上,催化剂运行活性及稳定性依然良好,数据发给催化剂厂家进行评测,经过模拟计算,该催化剂还能稳定运行超过12个月,超过了该催化剂正常的使用寿命。

3 催化剂日常维护

变换工段催化剂目前来说,活性以及稳定性相对良好,运行也相对稳定。从运行周期长远来看,如何维护催化剂是一个十分重要的课题。以下为乙二醇项目变换催化剂使用过程日常维护。

3.1 催化剂装填

催化剂初期装填过程,出现设计与实际装填量不符的问题,第1变换炉设计装填量43 m3,实际装填量为40.5 m3,第2变换炉设计装填量:21 m3,实际装填量:20.5 m3,2台炉子共少装填约3 m3催化剂。炉内装量不足会直接影响催化剂的使用寿命,及时与设计厂家及催化剂厂家进行沟通,以保证催化剂稳定运行。

3.2 催化剂硫化与开车

在催化剂升温硫化过程中因初期开车气化炉出现了多次跳车,致使催化剂重复升温、导气、硫化,可能存在硫化不彻底的问题,尤其是第2变换炉初期导气过程,第2变换炉最低温度被前面废锅影响降至150℃。较低床层温度下操作可能会造成催化剂失活,影响催化剂的催化效果和使用寿命。所以催化剂厂家多次建议应避免因前系统不稳定变换炉床层温度出现骤升骤降,低温情况。

3.3 催化剂运行

通过工艺运行管理的研究,减少对催化剂的伤害,延长催化剂的使用寿命。

(1)严格控制进变换炉工艺气的带水情况,控制第一气液分离器液位。第一气液分离器平时一般控制在30%左右,当液位超过50%时,必须要进行工艺干预控制,比如开大现场就地排放和连续排放,并现场检查调节阀开度和中控阀门开度是否一致,检查V2501罐液位,如果液位上涨过快,同时工艺气温度下降过多,说明是气化碳洗塔出口带水严重,联系气化工段及时调整。但液位如果一旦达到70%以上无法控制时,立即联系调度降负荷,必要时进行停车处理,防止液态水进入变换炉,影响变换炉催化剂的使用。

(2)开停车时,要严格按照操作规程要求进行停车,根据多年净化变换的经验,催化剂床层降温速度过快,压力降低过快会影响催化剂活性,甚至导致结块。原因如下:催化剂降压、降温速度过快会使催化剂床层或催化剂微孔里面的工艺气水分凝结,直接堵塞催化剂微孔,会导致催化剂出现微结块,这也是为什么很多厂家变换炉停车前运行良好,停车后活性快速衰退的原因。

(3)停车保护催化剂情况。正常停车后,变换炉直接切出,加入盲板,变换炉床层维持温度等待开车,但长时间停车(>10 d)必须用低压氮气吹扫,保证催化剂床层没有工艺气存在,维持床层温度在室温(<30℃)。

(4)开车时,必须将变换炉的温度升温至催化剂厂家要求的温度,同时严格控制床层温度,避免超温导致催化剂结焦失活。经过长期的运行发现,催化剂在合理的温度范围内,温度越低,使用寿命越长,所以在运行过程中,相对控制在较低的范围内,有利于催化剂延长使用寿命。

4 结 语

变换工段目前运行稳定,变换炉催化剂变换效果良好。在催化剂装填、开车以及运行阶段给出了简单的日常维护说明,用以提高催化剂的使用寿命。但变换系统是一个装置产气的关键工段,其稳定性会直接影响后续生产,因此催化剂的保护应该引起重视。