鹰骏三号井田2煤层顶板“两带”高度数值模拟研究

孙振洋

(中国煤炭地质总局 水文地质局,河北 邯郸 056004)

0 引 言

煤层的开采必将引起上覆岩层的移动与破断,采空区上覆岩层可划分出3个不同性质的破坏和变形影响带,由下至上依次分为冒落带、导水裂隙带和弯曲带,通称“上三带”[1-3]。从岩层破坏程度来讲,冒落带和导水裂隙带称为破坏影响带,弯曲带称为非破坏影响带。其中破坏影响带直接沟通上覆含水层或采空区积水。因此,进行覆岩“两带”高度的专项勘查,对煤矿防治水意义重大[4]。

目前,国内外学者针对工作面采空区覆岩“两带”高度进行了大量研究,主要采用理论分析、经验公式、数值模拟和现场实测等方法[5]。许家林等提出了一种基于关键层位置预计覆岩“两带”高度的方法[6-7];郝长胜运用UDEC数值模拟软件对煤层群开采覆岩导水裂隙发育规律进行研究[8];Zhang等以岩层完成性指数、岩层强度与采动影响指数作为影响因素,提出对应的覆岩破坏高度计算公式[9-10]。上述研究为高强度开采覆岩“两带”高度的计算提供了重要理论指导。

1 井田概况

鹰骏三号井田位于内蒙古自治区鄂尔多斯市鄂托克前旗境内,井田面积63.80 km2,设计生产能力600万t/a,服务年限81.4 a。

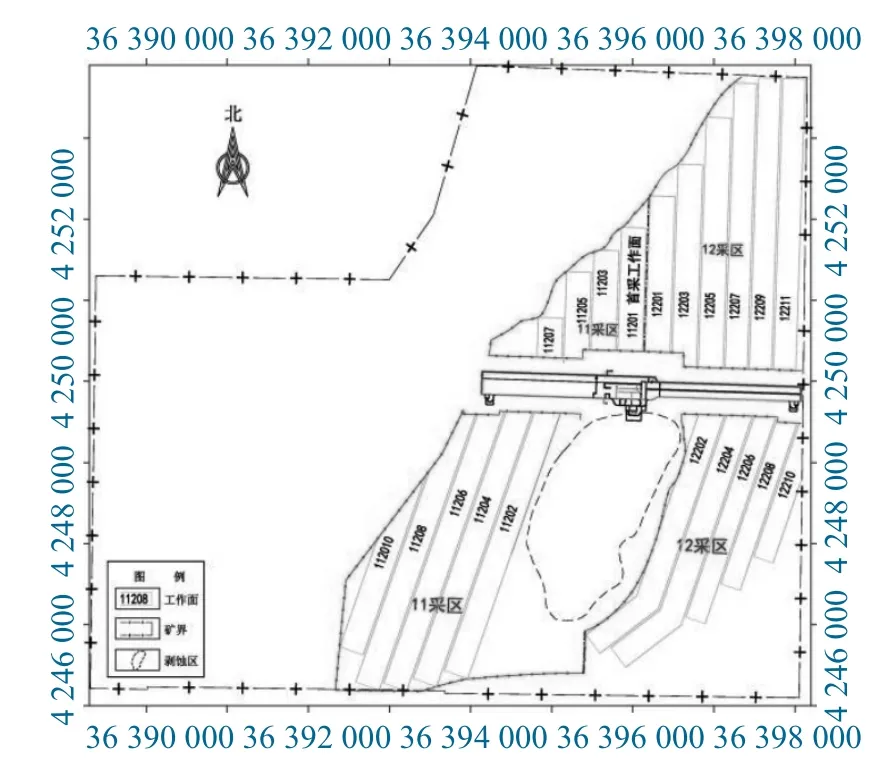

结合井下采掘现状及进度规划,选取11采区11201工作面为2号煤覆岩“两带”高度探测研究首个工作区,工作面平均走向长度1 519 m,宽度300 m,面积0.456 km2。2号煤层走向南北,倾向东,倾角5°~11°,平均8°,整体产状平缓,近似水平。井田内煤层厚度1.27~9.20 m,平均厚度5.84 m,煤层结构简单,不含夹矸。11201井下四邻关系位置如图1所示。

图1 1 1 201井下四邻关系位置示意Fig.1 Underground surrounding relationship position of No.11201 face

2 三维数值模拟方案及模型边界条件

2.1 数值模拟方案

根据11201工作面的实际情况,确定此次三维数值模拟设计开采长度1 500 m,工作面宽度300 m,工作面采用分步开采,每步开采50 m,共完成开挖30步,实际开挖长度1 519 m。

2.2 模型边界条件和初始参数

整个模型在前后、左右及下部均设定为固定边界,没有水平位移,即Sx=0,Sy=0。模型顶部采用自由边界条件。由于此次模拟的煤层埋深较大,模型不能把煤层上部所有岩层全部呈现。因此,对模型顶部至地表的岩体自重应力利用载荷来代替,即在模型上边界施加垂直方向的均布荷载P=γh,其中γ为上覆岩体容重,h为模型顶层至地表的距离。垂向上顶部边界施加上覆岩层重力7.67 MPa。

模型岩性分布与实际地质钻孔柱状图由浅至深一致。初始参数要根据地层的实际属性进行赋值。岩石物理力学参数见表1。

表1 11201工作面岩石物理力学参数Table 1 Rock physical and mechanical parameters of No.11201 face

3 11201工作面覆岩两带高度数值模拟

此次采用FLAC3D数值模拟技术对煤层开采过程中顶板的应力分布、岩体的变形、移动和破坏状态情况进行分析,得到顶板自由跨落条件下不同开采阶段(工作面推进50、100、200、500、1 000、1 500 m时)顶板的应力分布、位移变化及塑性区分布情况。通过对模拟结果的分析,得出在开采过程中工作面顶板导水裂隙带的发育高度。

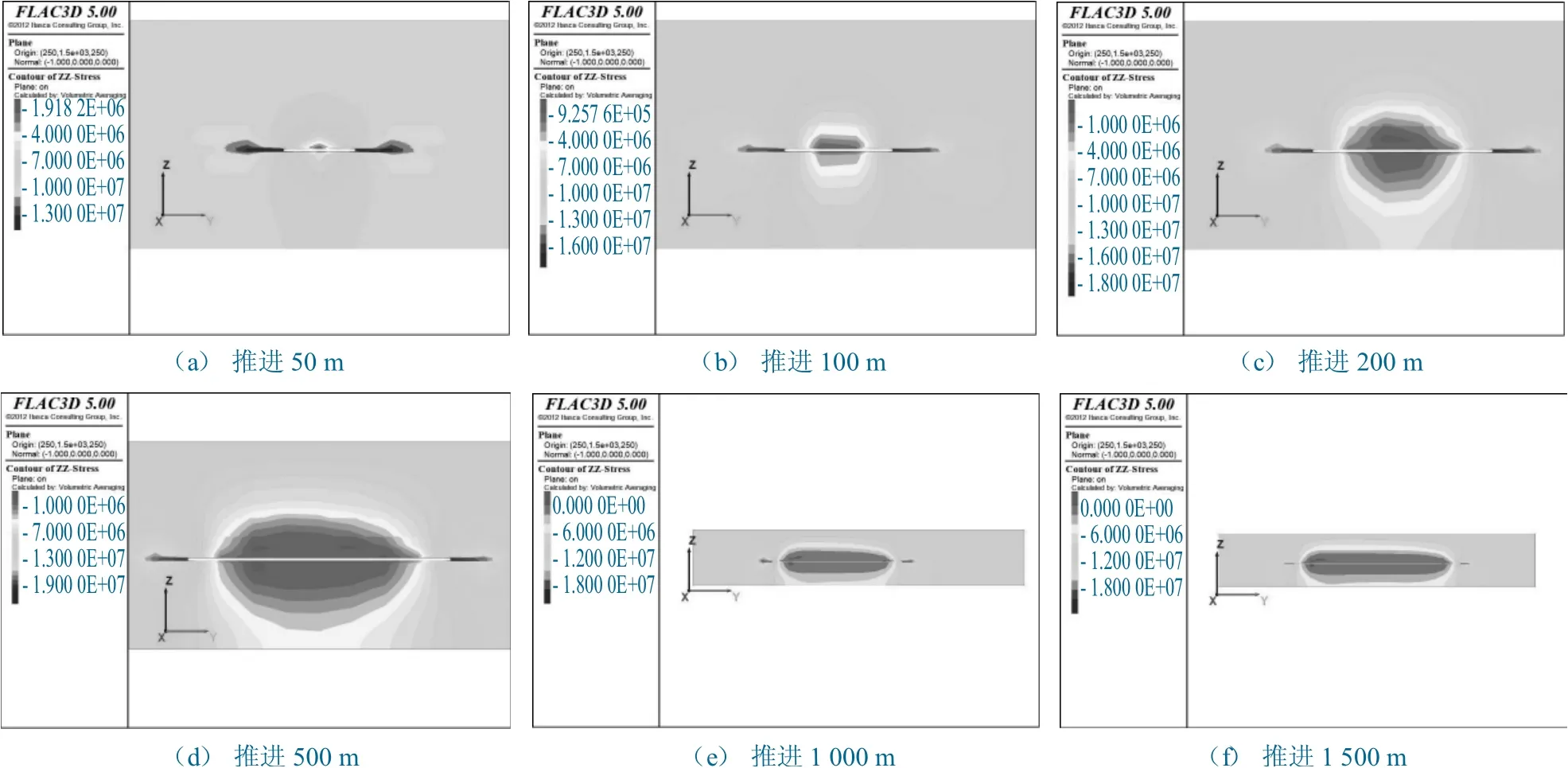

3.1 不同推进阶段应力分布规律

不同推进阶段垂直应力分布如图2所示。从图2可以得出,在工作面推进过程中,煤层采空区上部岩层应力发生变化,工作面两端始终处于应力集中状态,随着工作面的推进,采空区卸压部分不断扩大。垂直应力场整体变化趋势使煤层顶板范围不同深度位置上垂直应力大小不一,随着埋深的增加应力逐渐变小。

图2 不同推进阶段垂直应力分布云图Fig.2 Vertical stress distribution nephogram of different propulsion stages

同一开采阶段,垂向上远离煤层采空区上方应力在逐渐增加,影响范围在逐渐减小;不同开采阶段,相同垂向深度上应力影响范围随着推进距离的增加在逐渐扩大。应力集中区主要出现在工作面煤壁前方。最大应力出现在推进1 500 m时,工作面前方附近7 m范围内,应力大小为20.08 MPa。

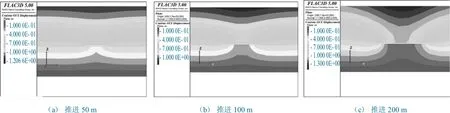

3.2 不同推进阶段顶板位移情况

不同推进阶段垂直位移如图3所示。从图3中可以看出,随着工作面向前推进,煤层直接顶板产生下沉、离层及周期性垮落现象,基本顶板产生周期性断裂,煤层顶板岩层位移(下沉量)会慢慢增加,并在采空区中间位置达到最大值,以采空区的中部为对称线,岩层位移量向两侧逐渐变小;垂向上距离采空区越近的岩层,受到影响较大,下沉量多,对远处顶板覆岩的影响较小,但整体位移影响范围在逐渐扩大。开采推进1 500 m时,顶板岩层出现最大位移,为2.5 m。

图3 不同推进阶段垂直位移云图Fig.3 Vertical displacement nephogram of different propulsion stages

3.3 不同推进阶段顶板破坏规律

不同推进阶段顶板塑性破坏如图4所示。由图4中可以看出,开采过程中顶板岩层的破坏以剪切破坏为主,靠近采空区上方附近有拉张破坏,其总体的破坏形态为采空区两头最大,中间稍小,破坏形态呈马鞍形。

图4 不同推进阶段顶板塑性破坏图Fig.4 Roof plastic failure diagram of different propulsion stages

此外,顶板导水裂隙带发育高度随着工作面推进在逐渐增加,开采至一定距离后趋于稳定。顶板导水裂隙带发育规律具体是,工作面推进50 m时,顶板导水裂隙带高度为22.97 m(破坏至顶板细砂岩1处)左右;工作面推进100 m时,导水裂隙带高度为32.05 m(破坏至顶板细砂岩1处);推进200 m时,高度为44.03 m(破坏至顶板粗砂岩处);推进500 m时,导水裂隙带高度为71.08m(破坏至顶板砂质泥岩2处),相较于前一阶段的开采,采动影响范围明显扩大;推进800 m时,导水裂隙带增加到90.03 m(破坏至顶板粉砂岩1处);推进1 000 m时,导水裂隙带增加到123.03 m(破坏至顶板砂质砾岩处);此后,工作面继续推进至1 500 m的过程中,顶板导水裂隙带发育高度无明显变化。达到123.03 m后,顶板塑变范围呈不连续,但采动影响范围明显扩大。

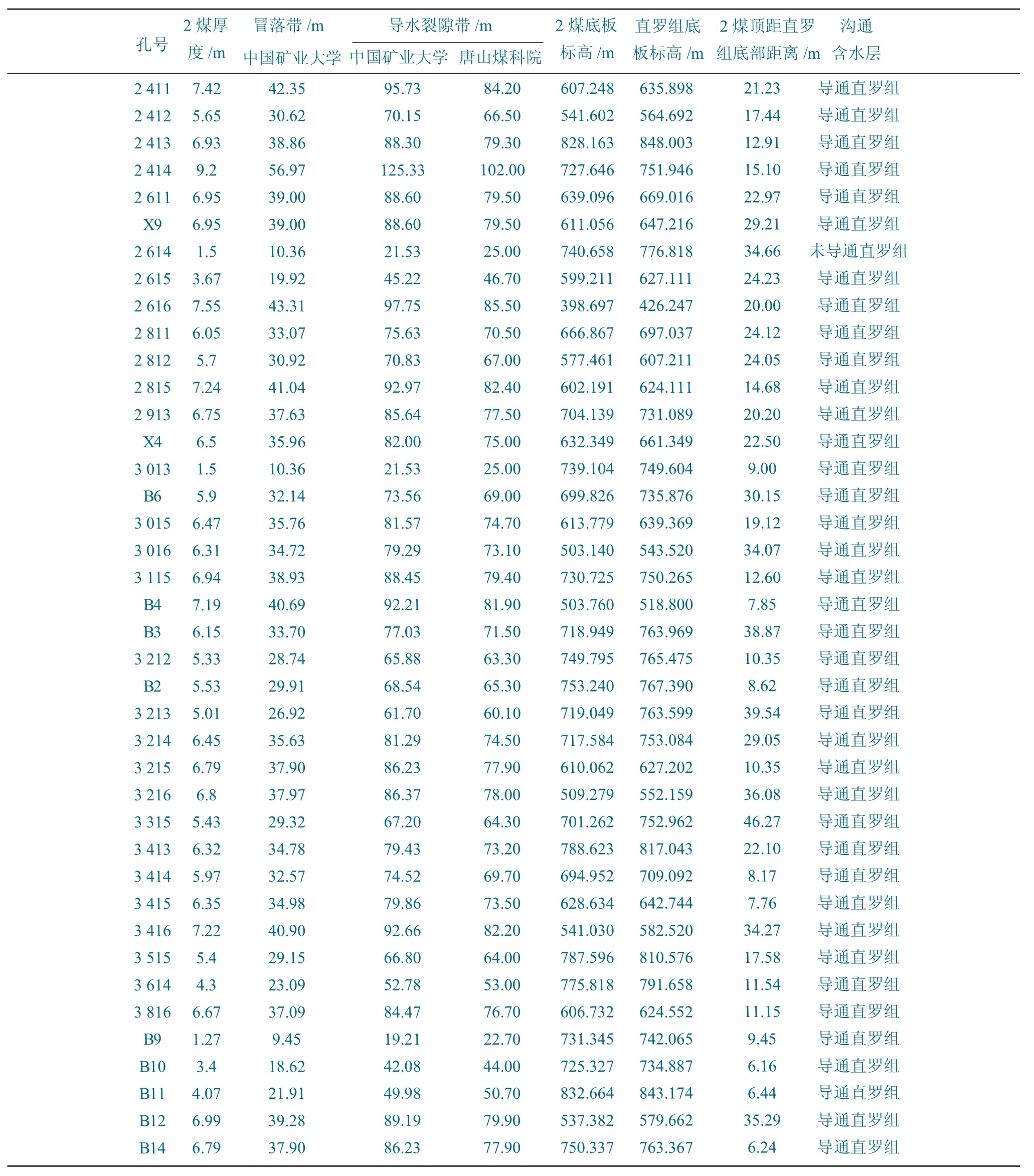

4 经验公式计算

2号煤开采方法为一次采全高综采采煤方法,此次导水裂隙带经验公式法采用中国矿业大学(北京)和唐山煤科院分别总结提出的“两带”高度计算公式[11-12]。根据煤层顶板覆岩岩性及抗压强度选择公式如下,计算覆岩两带高度值平均为131.05 m,详见表2。

表2 2号煤层覆岩两带高度一览Table 2 The two zones height list of the overlying strata of No.2 coal seam

中国矿业大学(北京)“两带”高度计算:

冒落带:

5 结 论

通过采用FLAC3D有限差分数值模拟软件,对鹰骏三号井田11201工作面开采过程中顶板破坏特征、采动位移与应力场演化过程进行了数值模拟,主要得到以下结论。

(1)随着工作面逐步推进,采场应力不断重新分布,经历“变形—离层—失稳—平衡”的变化过程。开采完毕后,煤层顶板破坏形态为马鞍形,顶底板塑性破坏整体呈蝴蝶状。2煤开采过程中,其上覆岩层变形与破坏特征明显,在垂向上应力、位移分带性强,可辅助判断导水裂隙带发育高度。

(2)分析比较工作面在不同开采阶段煤层顶板覆岩的位移规律、应力分布规律和塑性区分布特征,进一步根据塑性区条件、破坏准则、位移和应力判别,确定煤层顶板在开采过程中,导水裂隙带高度为123.03 m左右,与经验公式计算结果基本一致。对带压开采煤层顶板导水裂隙带高度的确定具有一定的参考价值。

(3)鉴于该矿区含煤地层为软岩地层,煤层顶底板工程地质条件复杂,采用FLAC3D数值模拟分析,得出“两带”发育高度,有待于现场验证。

续表