大跨度钢结构全过程施工监测及分析研究

余发强

(甘肃博睿重装钢桥梁有限公司,甘肃 兰州 730300)

相比常规的建筑结构,大跨度钢结构的施工规模庞大、工序复杂、施工方法和技术种类繁多,因此,在工程建设中,大跨度钢结构发生危险事故的几率要远高于其他结构施工发生危险事故的几率。一旦在施工中发生安全隐患或出现安全事故,不仅会对工程方造成重大的财产损失,还会造成人员伤亡和负面的社会影响[1]。因此,在必要的施工过程中,采取有效的措施,进行全过程施工的监测,进而为施工过程提供全面的安全保障。

1 大跨度钢结构实例

所研究的大跨度钢结构工程项目位于城市开发区,主体结构主要由现浇混凝土构成,对此建筑的基本结构进行分析,见表1。

表1 大跨度钢结构实例

高强度钢拉杆采用合金钢制成,每一根杆的直径都在12~22m之间,每一节之间都有四个相同的平行拉杆。

2 大跨度钢结构全过程施工监测

2.1 施工监测点布置

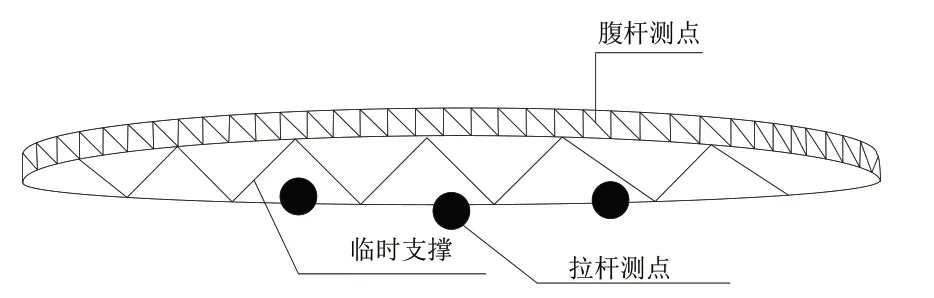

将上述项目中的大跨度钢结构作为主要监测对象,为实现对其应力、变形和索力的监测,结合项目施工阶段的有限元模拟理论,对钢结构上各个受力不利位置进行测点的布设,如图1所示。

图1 施工监测点布设示意图

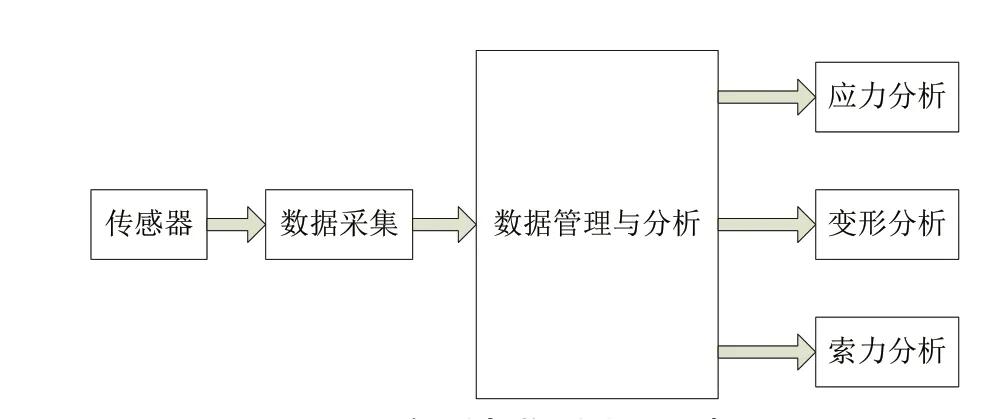

根据项目规模大小,对测点数量进行设计,针对上述项目规模,可设置300~350个测点。可以对同一个测点上的应力、变形和索力进行测定,在各个测点上安装传感器时,需要确保安装方向与构件的轴线保持一致。在每一个结构断面上都应当设置2~4个应变测点[2]。针对测点上数据的采集,可选择在每天凌晨、正午和下午,3个时段采集3次。每个测点的监测流程都可按照图2所示内容进行。

图2 各测点监测流程示意图

2.2 大跨度钢结构全过程施工应力监测

在大跨钢结构工程中,许多构件的受力情况会有较大幅度的改变。结构的失效往往以局部杆件失效为起点,对结构的关键杆件应力的变化进行判断,是判断杆件和整体结构是否处于安全状态的最直接和最有效的方法。在大跨径钢结构施工过程中,应力监控起着关键作用。因此首先针对大跨度钢结构全过程施工中的应力进行监测[3]。采用电阻应变片法进行监测,其基本原理是利用电阻丝的应变效应,把电阻应变片贴在被测杆件上,在杆件受到外力作用并发生变形时,电阻应变片也会随之发生同样的变形[4]。应变元件的变形主要是由于应变元件的长度的改变,使其电阻值发生变化。由测试电阻值的变化计算出受试杆的应变变化,由此得出被测杆件的应力变化值[5]。根据这一论述,得出各个参数之间的数学关系为:

上述计算公式中:R代表金属电阻丝在初始状态下的电阻值;ρ代表金属材料本身的电阻率;μ代表金属材料的泊松比;ε代表应变数值;dR代表在外力荷载的作用下造成电阻丝被拉伸时产生的电阻变化数值;dρ代表金属材料被拉伸后的电阻率变化数值。在一般情况下,金属材料的电阻变化率与其长度之间存在正比例关系,若在监测过程中所选择的电阻丝符合理想条件,则可将上述公式进一步简化为:

上述计算公式中:Ks代表电阻丝的灵敏度系数。通过上述方式实现对大跨度钢结构全过程施工的应力监测。

2.3 大跨度钢结构全过程施工变形监测

施工过程中的变形监测主要是对受监测建筑物的关键节点进行测量。关键节点的空间位置可以反映其空间形态,其运动规律可以反映其变形特性。在大跨度钢结构工程中,变形监测是一项非常重要的工作。根据实测资料,可以确定结构的空间位移是否符合工程要求,结构形态符合设计要求,并可为工程调整提供理论基础[6]。针对大跨度钢结构施工,可直接采用常规大地测量技术实现对其变形的监测。这种测量技术的基本原理是利用测距仪、全站仪等高精度的测量仪,测出各个测点之间的角度、边长、高程、相对水平距离等数值的变化情况,以此来判断建大跨度钢结构是否出现了变形。同时,将多种大地测量方法相结合能够进一步提高监测的精度[7]。针对本文上述施工项目,采用高精度全站仪和若干个反光片,针对大跨度钢结构上的各个关键点进行变形监测。其具体操作为:第一步,在监控目标位置上贴上反光板,确保反光板的位置在全站仪的视野之内。第二步,利用多点定位技术,实现全站仪在一次测量中使用的空间坐标系统。第三步,假设在第一次测量过程中,得到了某一个目标测点的坐标为(x0,y0,z0),则在第二次测量中,记录测量坐标为(x1,y1,z1)。通过下述公式,得到目标点在空间坐标中的变形情况:

上述计算公式中,△x代表大跨度钢结构在水平方向上的变形量;△y代表大跨度钢结构在竖直方向上的变形量;△z代表大跨度钢结构在垂直方向上的变形量。根据上述论述内容,实现对大跨度钢结构全过程施工中变形的监测。

2.4 大跨度钢结构全过程施工索力监测

在大跨度钢结构施工中,预应力结构是重要组成部分,同时也是容易出现索力问题的主要结构。预应力结构的张拉是一个非常复杂的过程。对弦支拱顶结构,其施工监控的重点是预应力索力的监控。根据索力监控的结果,可以直观地判定预应力拉索张拉的施工是否安全、精确,确保在成形阶段的弦支顶梁受力合理,满足设计要求,监测过程中,参照频率法,使用索力动测仪进行施工中索力数据的获取。频率法的监测遵循弦振理论[8]。在确定一根弦的密度、长度并且线具备不可伸长条件时,其轴向张力也是固定不变的。当弦在平面当中进行简谐振动时,其固有频率与张力之间存在下述关系:

上述计算公式中:f代表固有频率;L代表拉索的长度;T代表张力;ρ代表弦的密度。在测得自振频率后,根据上述公式可得出拉索的索力,以此实现对测点索力的监测。

3 实证分析

所选的建筑工程项目具有形式新颖的特点,施工中,大型构件和超长杆数量较多、整体结构较为复杂,为保证各施工单位的稳定性,需要设置临时支承,故采用现场装配和整体吊装的方法施工。尽管该方法施工会消耗大量的钢材,但能确保大跨度、复杂钢结构施工的安全性,并能提高施工中节点定位的精度,降低次应力。

大跨钢结构施工工序较多、施工技术复杂,因此,对其施工过程进行合理的监控,是确保工程质量、安全,使成型结构符合设计要求的关键手段。

下述将从2个方面,进行施工监测方案的布置。

(1)应力监测:在工程建设中,钢梁的受力会存在较大幅度的变化。在某些特定情况下,钢结构件的最大应力值往往比成形后的应力值要高得多,甚至接近设计值。所以,在工程建设中,必须对主要的杆件进行应力监控,以保证施工后钢结构设计成果达到预设的质量标准。监测中,利用位置编码型磁感应数字应变技术,辅助应力监控无线应变仪。在钢架起重前,先把测力仪装在对应杆上,将初始值调整为0。在施工期间,可以在监控室内24h不间断地收集各种应变数据。此种监测方式得到的数据全面考虑了施工中吊装、焊接等施工对钢筋的受力影响,能较好地反映出结构的真实应力水平。

(2)变形监测:根据变形监测的数据,可以确定结构的空间位移、结构形态是否符合施工误差要求,为工程设计的调整提供参考。该结构的监测位移主要由空间总位移和垂直位移两部分组成。监测中,使用大地测量技术进行位移监测,将反射板粘贴到位移监控节点上,将其靠近节点杆。反光板上的十字线也是监控点的位置,选取适当的多个观测站,确保能观察到全部观测点的位移变化。采用全站仪对各观测站的空间坐标进行测量,根据测量点的空间坐标变化来判定测量点的空间运动轨迹。

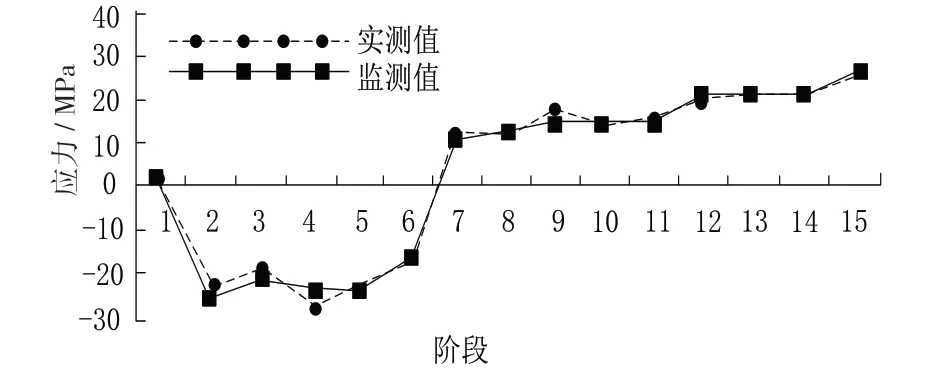

完成施工现场监测准备工作后,对某监测点的应力监测值与实测值进行对比,其结果见图3,下述试验结果中实测数据均由人工在现场测量得出。

图3 某监测点的应力监测值与实测值对比结果

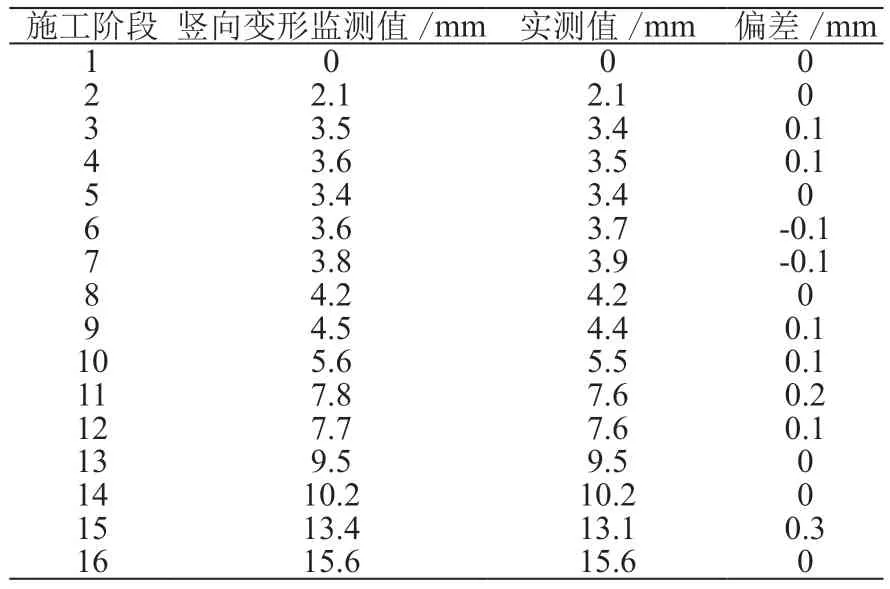

按照上述方式,获取某监测点的竖向变形监测值与实测值,统计结果见表2。

表2 某监测点的竖向变形监测值与实测值对比结果

4 结语

通过上述研究,得到如下几个方面的结论:

(1)根据图3某监测点的应力监测值与实测值对比结果,应力监测值与实测值两条折线的变化趋势一致,在同一时段阶段下的监测值与理论值相差较小,证明该方法的应用可以起到提高应力监测结果精度的显著效果。

(2)根据表2某监测点的竖向变形监测值与实测值对比结果,监测结果与实测结果之间的差值在±0.3以内,最大监测误差为0.3mm,最小监测误差为0,证明该方法对于施工中钢结构的变形监测较为准确。